1.本发明属于液晶显示材料领域,具体涉及一种用于光刻胶的改性红色色沉颜料、其制备方法及应用。

背景技术:

2.在平板显示器领域,tft-lcd(薄膜晶体管液晶显示器)是市场的主流,彩色滤光片(cf)是tft-lcd实现彩色显示的关键器件,它直接决定显示器彩色图像的质量。在彩色滤光片的制备中,颜料分散法是最常用的,而彩色光刻胶(光阻剂)则是该方法中最重要的材料。

3.彩色滤光片的品质主要取决于颜料光阻的性能及其涂覆工艺,其中颜料作为着色剂其品质是主要影响因素之一,为充分发挥其着色力和鲜艳性,并取得良好的光谱特性,必须尽可能的使颜料粒子呈微细、均匀、稳定的状态分散于颜料光阻中,主要是选用高档有机颜料品种,通过高效的分散处理工艺,获得粒径微细稳定的颜料分散体-色浆。颜料的分散状态及粒径大小决定最终涂层是否具有高透过率和高的对比度。

4.颜料的选择应基于获得高清晰的光谱,消除不必要的波长光谱,并只保留所必要的颜色光。选用符合要求的有机颜料品种,滤色片的色度和透过率亦可得到改进。基本颜色为红、绿、蓝三色,对于蓝色涂层,只单独使用蓝色颜料难以获得所期望的亮度(y)和对比度,故需添加少量红色颜料来调整分光光谱,但采用一般红色颜料及普通捏合配方,无法满足最终的光学要求;如果直接用b02(acid red 52)染料,虽然可以提高透过率,但热稳定性无法满足要求。

技术实现要素:

5.因此,本发明的目的在于克服现有技术中的缺陷,提供一种用于光刻胶的改性红色色沉颜料、其制备方法及应用。

6.在阐述本发明内容之前,定义本文中所使用的术语如下:

7.术语“tsp”是指::tristyrene phenol polyoxyethylene ether,三苯乙烯基苯酚聚氧乙烯醚,cas号99734-09-5。

8.术语“deg”是指:二乙二醇,cas号111-46-6。

9.术语“pma”是指:丙二醇甲醚醋酸酯。

10.术语“b02-l”是指:b02色沉颜料lake pigment。

11.术语“blue 15:6”是指:颜料蓝15:6。

12.为实现上述目的,本发明的第一方面提供了一种用于光刻胶的改性红色色沉颜料,所述改性红色色沉颜料包括红色色沉颜料和tsp。

13.根据本发明第一方面的改性红色色沉颜料,其中,所述红色色沉颜料为b02-l红色色沉颜料;

14.优选地,所述b02-l红色色沉颜料通过以下方法制备:将acid red 52染料,溶解在甲醇中,滴加al2(so4)3.18h2o溶液反应,过滤干燥得到的沉淀物质为所述b02-l红色色沉颜

料。

15.本发明的第二方面提供了第一方面所述的改性红色色沉颜料的制备方法,所述方法为捏合改性处理方法;

16.优选地,该制备方法可以包括以下步骤:

17.(1)向捏合机中加入红色色沉颜料、nacl、deg和tsp,加热研磨;

18.(2)水洗步骤(1)得到的产物;

19.(3)离心烘干,得到所述改性红色色沉颜料。

20.根据本发明第二方面的制备方法,其中,步骤(1)中,各原料的质量份数配比为红色色沉原料1份,nacl 7~15份,deg 1.5~3份,tsp 0.05~0.1份;

21.优选地,红色色沉原料1份,nacl 10~12.5份,deg 2~3份,tsp 0.075~0.1份。

22.根据本发明第二方面的制备方法,其中,步骤(1)中,所述加热温度为30~60℃,优选为40℃;和/或

23.所述研磨时间为8~14,优选为10~12小时。

24.根据本发明第二方面的制备方法,其中,步骤(2)中,水洗步骤(1)得到的产物至电导率小于0.1us/cm,优选为小于0.08us/cm。

25.根据本发明第二方面的制备方法,其中,步骤(3)中,所述烘干温度为60~100℃,优选为70~90℃,最优选为80℃。

26.本发明的第三方面提供了一种光刻胶组合物,所述光刻胶组合物包括树脂、分散剂、溶剂、蓝色颜料、如第一方面所述的改性红色色沉颜料或按照第二方面所述方法制备的改性红色色沉颜料;

27.优选地,所述蓝色颜料为颜料蓝15:6。

28.根据本发明第二方面的光刻胶组合物,其中,所述光刻胶组合物中,各原料的质量份数配比为树脂10~20份,分散剂5~10份,溶剂65~70份,蓝色颜料10~15份,改性红色色沉颜料0.1~0.5份;

29.优选地,各原料的质量份数配比为树脂14~15份,分散剂7~8份,溶剂67~68份,蓝色颜料10~13份,改性红色色沉颜料0.3~0.5份;

30.进一步优选地,所述光刻胶组合物中还包括:光固化树脂、光引发剂和添加剂。

31.本发明的第四方面提供了一种滤色片,所述滤色片包括基板和涂布于所述基板上并固化的如第三方面所述的光刻胶组合物。

32.本发明涉及液晶显示器滤色片用彩色光刻胶蓝色色浆用红色色沉颜料的捏合改性处理技术。本发明的目的是针对现有技术的缺陷,在现有的捏合工艺基础上,采用b02-l色沉颜料,通过添加tsp进行捏合处理,得到成本低,工艺简单的b02-ln色沉颜料,由此制备的色浆涂片热稳定好,亮度(y)和对比度高,可作为滤色片蓝色色浆用红色色沉颜料。

33.本发明提供了一种彩色光刻胶蓝色色浆用红色色沉颜料的捏合改性处理技术,所述材料配料组成如下:

34.捏合料的配比组成:

[0035][0036]

一般的捏合用料为颜料、nacl、deg,本发明添加了tsp,在捏合过程中,tsp能很好附着在经nacl破碎的颜料表面,增加了粒子间排斥稳定性,使捏合后颜料粒径更均匀、稳定,进而能保证制备色浆粒度更小,制片后测定的对比度高于未加tsp的。

[0037]

本发明在捏合中添加分散剂tsp,tsp的比例为b02色沉颜料1/10~1/20。

[0038]

本发明采用的技术方案如下:

[0039]

1)、捏合料的配比组成:

[0040]

2)、捏合;

[0041]

3)、震荡分散;

[0042]

4)、涂片评价。

[0043]

所述的捏合机为1升捏合机,震荡机功率为0.55kw。

[0044]

与现有技术相比,本发明的改性红色色沉颜料可以具有但不限于以下

[0045]

有益效果:

[0046]

1、一般的捏合处理只加颜料、nacl、deg,与现有的捏合颜料处理相比,本发明采用b02-l色沉颜料,在捏合中添加分散剂tsp,使得捏合后的颜料粒径小。

[0047]

2、本发明得到易于研磨分散的红色色沉颜料,进而能保证制备色浆粒度更小,获得高亮度和高对比度,且热稳定性好。

[0048]

3、本发明只在原有捏合工艺添加一种材料,就能大大改善成品性能,且原料价廉,成本低,重复性好,

附图说明

[0049]

以下,结合附图来详细说明本发明的实施方案,其中:

[0050]

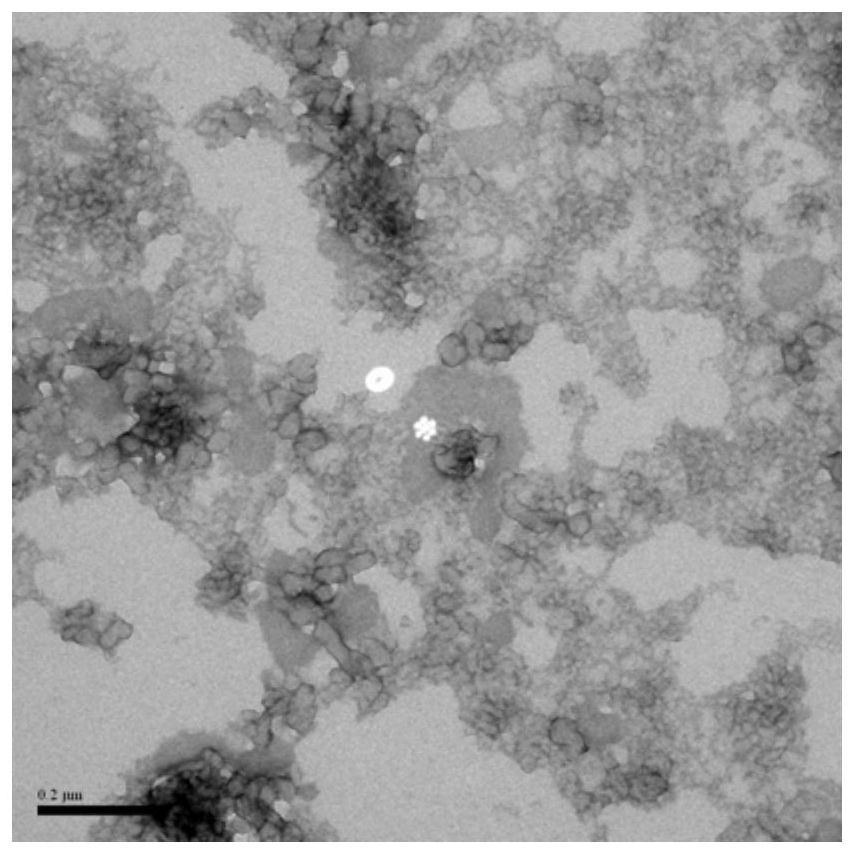

图1示出了对比例2所制备的红色色沉颜料b02-l的tem照片。

[0051]

图2示出了实施例1所制备的捏合后改性红色色沉颜料b02-ln-1的tem照片。

[0052]

图3示出了实施例2所制备的捏合后改性红色色沉颜料b02-ln-2的tem照片。

[0053]

图4示出了对比例1所制备的色浆的粒径图。

[0054]

图5示出了对比例2所制备的色浆的粒径图。

[0055]

图6示出了实施例1所制备的色浆的粒径图。

[0056]

图7示出了实施例2所制备的色浆的粒径图。

具体实施方式

[0057]

下面通过具体的实施例进一步说明本发明,但是,应当理解为,这些实施例仅仅是用于更详细具体地说明之用,而不应理解为用于以任何形式限制本发明。

[0058]

本部分对本发明试验中所使用到的材料以及试验方法进行一般性的描述。虽然为实现本发明目的所使用的许多材料和操作方法是本领域公知的,但是本发明仍然在此作尽

pigment),1000g盐(nacl),160g deg,8g tsp,维持40度的温度,研磨12个小时。盐的作用是在捏合的过程中破碎颜料;deg的作用是润湿颜料和盐,使其在湿润状态下进行破碎,同时deg还有抑制晶体生长的作用。

[0085]

1-2.将捏合好后的料水洗,至电导率小于0.08us/cm,水洗过程去掉捏合料中的盐和deg,在捏合过程中tsp接枝到红色颜料上。

[0086]

1-3.离心后80度烘干,得到捏合后改性红色色沉颜料—b02-ln-1。2.颜料分散:

[0087]

在不锈钢容器中加入通过上述捏合工艺得到的0.3g b02-ln-1颜料,7.5g byk分散剂产品byk-2001,14.1g丙烯酸树脂(固含量nv%=35%),11g颜料蓝15:6,67.1g溶剂pma。再加入0.3mm锆球150g,放入震荡机中分散4个小时,得到评价组成物—色浆。

[0088]

3.将步骤2制备的评价用的组成物色浆1ml,在800rpm下旋涂在玻璃片上,将涂膜后玻璃片放到120℃加热板上1min,再经烘箱230℃的温度下加热30min后用分光测色仪测定色度(x、y)和亮度(y),并用对比度仪测定对比度。再将涂膜玻璃片入烘箱230℃1h,测定前后色度变化

[0089]

△

eab,比较其热稳定性。

[0090]

表1本实施例1所制备的捏合改性红色色沉颜料性能

[0091] 对比例1对比例2实施例1x0.13450.13470.1349y0.10340.10340.1034亮度(y)11.51112.5对比度768672578800色度变化

△

eab(230℃1h)3.40.550.5

[0092]

图1示出了对比例2所制备的捏合后红色色沉颜料b02-l的tem照片。图2示出了实施例1所制备的捏合后改性红色色沉颜料b02-ln-1的tem照片。

[0093]

图4示出了对比例1所制备的色浆的粒径图。图5示出了对比例2所制备的色浆的粒径图。图6示出了实施例1所制备的色浆的粒径图。

[0094]

从图1和图2的tem照片可见,对比例2(图1)粒径(100nm左右)远大于实施例1(图2)粒径(50nm左右),说明添加tsp捏合后色沉颜料b02-ln粒径有很大降低;从图4、5、6粒径图可以看出,同等研磨分散条件下,实施例1的d50为52.81nm,小于对比例1的粒径(63.51nm),远小于对比例2的粒径(75.30nm),说明添加tsp捏合后色沉颜料b02-ln,对蓝色色浆的粒径降低有明显作用,进而体现在最终的膜层亮度和对比度有很大提高。

[0095]

实施例2

[0096]

本实施例提供的捏合改性红色色沉颜料方法,具体步骤如下:

[0097]

1、捏合

[0098]

1-1、在容量为1l的捏合机中,加入合成例1中得到的80g b02-l色沉颜料(lake pigment),800g盐(nacl),120g deg,7g tsp,维持40度的温度,研磨13个小时。盐的作用是在捏合的过程中破碎颜料;deg的作用是润湿颜料和盐,使其在湿润状态下进行破碎,同时deg还有抑制晶体生长的作用。

[0099]

1-2、将捏合好后料水洗,至电导率小于0.08us/cm。水洗过程去掉捏合料中的盐和deg,在捏合过程中tsp接枝到红色颜料上。

[0100]

1-3、离心后80度烘干,得到捏合后的改性红色色沉颜料—b02-ln-2。

[0101]

2、颜料分散:

[0102]

在不锈钢容器中加入通过上述捏合工艺得到的0.3g b02-ln-2颜料,7.5g byk分散剂产品byk-2001,14.1g丙烯酸树脂(固含量nv%=35%),11g颜料蓝15:6,67.1g溶剂pma。在加入0.3mm的锆球150g,放入震荡机中分散4个小时,得到评价组成物—色浆。

[0103]

3、将步骤2制备的评价用的组成物色浆1ml,在800rpm下旋涂在玻璃片上,将涂膜后玻璃片放到120℃加热板上1min,再经烘箱230℃的温度下加热30min后用分光测色仪测定色度(x、y)和亮度(y),并用对比度仪测定对比度。再将涂膜玻璃片入烘箱230℃1h,测定前后色度变化

△

eab,比较其热稳定性。

[0104]

表2本实施例2所制备的捏合改性红色色沉颜料性能

[0105] 对比例1对比例2实施例2x0.13450.13470.135y0.10340.10340.1034亮度(y)11.511.012.3对比度768672578643色度变化

△

eab(230℃1h)3.40.550.5

[0106]

图1示出了对比例2所制备的捏合后红色色沉颜料b02-l的tem照片。图3示出了实施例2所制备的捏合后改性红色色沉颜料b02-ln-2的tem照片。

[0107]

图4示出了对比例1所制备的色浆的粒径图。图5示出了对比例2所制备的色浆的粒径图。图7示出了实施例2所制备的色浆的粒径图。

[0108]

从图1和图3的tem照片可见,对比例2(图1)粒径(100nm左右)远大于实施例2(图3)粒径(50nm左右),说明添加tsp捏合后色沉颜料b02-ln粒径有很大降低;从图4、5、7粒径图可以看出,同等研磨分散条件下,实施例2的d50为53.70nm,小于对比例1的粒径(63.51nm),远小于对比例2的粒径(75.30nm),说明添加tsp捏合后色沉颜料b02-ln,对蓝色色浆的粒径降低有明显作用,进而体现在最终的膜层亮度和对比度有很大提高。

[0109]

尽管本发明已进行了一定程度的描述,明显地,在不脱离本发明的精神和范围的条件下,可进行各个条件的适当变化。可以理解,本发明不限于所述实施方案,而归于权利要求的范围,其包括所述每个因素的等同替换。