1.本发明属于保护膜技术领域,具体涉及一种耐高温保护膜。

背景技术:

2.ito导电膜和纳米银导电膜属于柔性屏幕中的新兴行业,市场前景很好。在制作工艺中,这类导电膜的主体基材表面不耐划伤、易受污染,因此在制作导电膜的时候需要通过一个特定的保护膜对其表面起防止划伤和污染的作用。

3.这类导电膜的制程中需经受高温处理,高温处理过程对于保护膜的贴合产品是一个极其严格的考验,第一,高温处理的时候保护膜的压敏胶层容易产生残胶或胶转移或降低被贴面达因值导致成品质量不合格;第二,高温处理过程极易造成这类软质导电膜发生翘曲,严重影响产品质量甚至造成残次品。鉴于此,要推广耐高温保护膜,克服上述问题迫在眉睫。

4.现有技术虽然提供有关技术方案,如中国专利cn 112280488a公开一种聚酯薄膜保护膜,包括聚酯薄膜以及涂布于所述聚酯薄膜表面的压敏胶层;所述压敏胶层的电阻小于10

10

ω/

□

;并且所述压敏胶层含丙烯酸酯树脂;所述丙烯酸酯树脂是长链丙烯酸单体、含氟丙烯酸单体、丙烯酸酯硬单体、丙烯酸酯软单体、丙烯酸酯功能单体通过自由基聚合制备而成,利用了c

‑

f键键能较大的特点提高聚酯薄膜保护膜的上限使用温度。但是经高温制程后压敏胶层的收缩率较大,其应用范围受限。

技术实现要素:

5.为解决现有技术的不足,本发明要解决的技术问题是提供一种耐高温保护膜,其有效保护ito导电膜或纳米银导电膜,高温制程后无残胶、不降低导电膜被贴面的达因值、翘曲度小。

6.为解决上述技术问题,本发明的技术方案为:一种耐高温保护膜,包括基材层,涂布于所述基材层表面的压敏胶层,以及贴合压敏胶层的离型膜;所述压敏胶层包括丙烯酸树脂和以所述丙烯酸树脂为基数重量百分比为2%~5%的复合固化剂;所述丙烯酸树脂是长链丙烯酸酯单体、丙烯酸酯软单体、丙烯酸酯硬单体、丙烯酸酯功能单体通过自由基聚合制备而成;其中,长链丙烯酸单体、丙烯酸酯软单体、丙烯酸酯硬单体、丙烯酸酯功能单体的重量百分比为:长链丙烯酸酯单体2%~3%;丙烯酸酯软单体75%~83%;丙烯酸酯硬单体7%~10%;丙烯酸酯功能单体8%~12%。

7.所述的长链丙烯酸单体重量百分比为2~3%,当所述长链丙烯酸单体重量份低于2%时,降低压敏胶层的收缩性能不明显,当所述长链丙烯酸酯单体重量份高于3%时,由于长烷基侧链对主链的包裹,体系粘度大,聚合反应控制困难。所述丙烯酸酯软单体重量百分比为75~83%、所述丙烯酸酯硬单体重量百分比为7~10%、所述丙烯酸酯功能单体重量百分比为8~12%,当所述丙烯酸酯硬单体重量百分比低于7%,或所述丙烯酸酯软单体重量百分比高于83%时,压敏胶内聚力太低,制备的保护膜剥离时容易产生残胶;当所述丙烯酸

酯硬单体高于10%,或所述丙烯酸酯软单体低于75%时,压敏胶润湿性能会显著下降,剥离力曲线波动大,不平滑;当所述的丙烯酸功能单体低于8%时,交联点不够多,丙烯酸树脂内聚力低,容易造成残胶,当所述丙烯酸功能单体高于12%时,会造成过度交联,剥离力曲线波动大,甚至丙烯酸树脂失去压敏性。

8.所述长链丙烯酸酯单体包括丙烯酸十八烷基酯、甲基丙烯酸十六烷基酯、丙烯酸十二烷基酯,所述丙烯酸十八烷基酯、甲基丙烯酸十六烷基酯、丙烯酸十二烷基酯的重量比介于(0.3~0.5):(0.2~0.5):1。当所述丙烯酸十八烷基酯、丙烯酸十六烷基酯、丙烯酸十二烷基酯的比例介于(0.3~0.5):(0.2~0.5):1时,压敏胶层柔韧性较好,耐高温收缩最小,综合性能最佳。

9.通过长链丙烯酸酯单体的长而软的分子链,交联后仍可保持聚丙烯酸酯链的柔性及较高的应力松弛率,使压敏胶层高温烘烤后收缩率减小,从而使保护膜收缩率减小。

10.所述丙烯酸酯软单体为丙烯酸乙酯、丙烯酸丁酯、丙烯酸异辛酯中的一种或任意重量比的多种。

11.所述丙烯酸酯硬单体为甲基丙烯酸甲酯、乙酸乙烯酯中的一种或任意重量比的多种。

12.软单体提供丙烯酸树脂的黏性及柔韧性,硬单体提供丙烯酸树脂的内聚力。通过长链及软硬丙烯酸酯单体的搭配,使压敏胶层具备合适的内聚力、黏性及柔韧性;结合压敏胶胶层网络结构的致密性及耐高温性,使得丙烯酸酯压敏胶具备耐高温不残胶性能;结合使用不含硅的离型膜,保证了撕开保护膜后被贴面不降低表面达因值。

13.所述丙烯酸酯功能单体为丙烯酸、甲基丙烯酸与丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸缩水甘油酯中的两种或两种以上组合。通过在功能单体中引入羟基和羧基,与异氰酸酯类及环氧类的复合固化剂反应,增加压敏胶层的聚丙烯酸酯分子网络结构的致密性。

14.所述压敏胶层的固化剂为异氰酸酯类与环氧类的复合固化剂;所述异氰酸酯类固化剂为脂肪环式二异氰酸酯如异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯、环己烷二异氰酸酯、氢化苯二亚甲基二异氰酸酯的一种;所述环氧类固化剂为氢化双酚a型环氧树脂、六氢邻苯二甲酸缩水甘油酯、四缩水甘油基间苯二甲胺型环氧树脂的一种。

15.所述异氰酸酯固化剂与上述制备的丙烯酸树脂中的羟基发生交联反应,增加压敏胶层的内聚力。所述环氧固化剂与上述制备的丙烯酸树脂中的羧基发生交联反应,增加压敏胶层的内聚力。

16.通过丙烯酸酯功能单体引入羟基和羧基,与异氰酸酯类及环氧类的复合固化剂反应,增加压敏胶层的聚丙烯酸酯网络结构的致密性;且复合固化剂为耐高温型固化剂,提高了压敏胶层的耐高温性能。

17.所述压敏胶层,厚度为5μm~25μm,在150℃环境下经耐高温60min后测试,对ito导电膜或纳米银导电膜的硬化面剥离力介于5gf/in~50gf/in之间,对硬化面剥离无残胶,使硬化面达因值的变化值≤2dyn。

18.所述保护膜基材层为pet薄膜,其厚度为23μm~125μm,在150℃环境下经耐高温60min后测试热收缩率td1、md1,与ito导电膜或纳米银导电膜的热收缩td2、md2相匹配:0.10%≤(td1

‑

td2)≤0.25%,0.20%≤(md1

‑

md2)≤0.35%。

19.所述涂有压敏胶层的保护膜,在150℃环境下经耐高温60min后测试热收缩率td3、md3,与被保护的ito导电膜或纳米银导电膜的热收缩率相匹配:0%≤(td3

‑

td2)≤0.15%,0%≤(md3

‑

md2)≤0.15%。

20.控制td3≥td2及md3≥md2,使贴有保护膜的导电膜在高温制程后基本不翘曲或者向着保护膜方向微小翘曲,翘曲度<3mm,利于下游使用过程中撕除保护膜后导电膜更好贴合显示器屏幕。

21.所述离型膜为离型力介于10gf/in~15gf/in之间的非硅离型膜,或离型力介于5gf/in~10gf/in之间的氟素离型膜中的一种。

22.非硅离型膜不使用有机硅离型剂,氟素离型膜由氟化有机硅离型剂制成,均具有离型力稳定且耐高温特性。选用有机硅离型剂含量较低的非硅离型膜或氟素离型膜,且具有较高的残余粘着率92%~98%,使离型膜对保护膜的压敏胶层无硅转移污染;结合耐高温丙烯酸酯压敏胶,保证了高温烘烤后撕开保护膜的被贴面不降低表面达因值。10gf/in~15gf/in的非硅离型膜和5gf/in~10gf/in的氟素离型膜均为轻离型力的离型膜,满足导电膜用耐高温保护膜的离型膜需求。

23.所述离型膜的残余粘着率在92%~98%范围内。

24.残余粘着率以百分比表示,是接触了离型膜的标准胶带对标准测试版的粘着强度,与不接触离型膜的标准胶带对标准测试版的粘着强度的比值。较低的残余粘着率会降低胶带或保护膜的粘性,影响终产品的使用效果。

25.有益效果:

26.1、通过丙烯酸酯功能单体引入羟基和羧基,与异氰酸酯类及环氧类的复合固化剂反应,增加压敏胶层的聚丙烯酸酯分子网络结构的致密性;且复合固化剂为耐高温型固化剂,提高了压敏胶层的耐高温性能。

27.2、通过长链及软硬丙烯酸酯单体的搭配,使压敏胶层具备合适的内聚力、黏性及柔韧性;结合压敏胶胶层网络结构的致密性及耐高温性,使得丙烯酸酯压敏胶具备耐高温不残胶性能;结合使用不含硅的离型膜,保证了撕开保护膜后被贴面不降低表面达因值。

28.3、通过长链丙烯酸酯单体的长而软的分子链,交联后仍可保持聚丙烯酸酯链的柔性及较高的应力松弛率,使压敏胶层高温烘烤后收缩率减小,从而使保护膜收缩率减小;结合匹配收缩率的保护膜基材,使得涂有压敏胶的保护膜热收缩率td3、md3,与被保护的导电膜热收缩率非常接近:0%≤(td3

‑

td2)≤0.15%,0%≤(md3

‑

md2)≤0.15%。这样使得高温制程后保护膜与导电膜同等幅度收缩,从而使得贴有保护膜的导电膜的翘曲度<3mm,满足下游用户的使用要求。

具体实施方式

29.为了便于理解本发明,下面将结合具体的实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

31.下面结合具体实施方式对本发明作进一步详细说明。

32.一种耐高温保护膜,包括保护膜基材层,涂布于所述基材层表面的压敏胶层,以及贴合压敏胶层的离型膜;所述压敏胶层由丙烯酸树脂和固化剂组成;所述丙烯酸树脂是长链丙烯酸酯单体、丙烯酸酯软单体、丙烯酸酯硬单体、丙烯酸酯功能单体通过自由基聚合制备而成。

33.所述丙烯酸酯树脂制备方法如下:先将0.3g过氧化苯甲酰稀释在99.7g乙酸乙酯中,制备成引发剂稀释液。然后将总重量100g丙烯酸酯单体按重量百分比添加到反应容器中,并升温到设置温度。均匀滴加70g引发剂稀释液,控制滴加时间3小时,保温反应2小时。继续滴加30g引发剂稀释液,控制滴加时间1小时,保温反应1小时。最后将反应混合物冷却至室温,得到丙烯酸酯树脂。其中,长链丙烯酸单体、丙烯酸酯软单体、丙烯酸酯硬单体、丙烯酸酯功能单体的重量百分比为:长链丙烯酸酯单体2%~3%;丙烯酸酯软单体75%~83%;丙烯酸酯硬单体7%~10%;丙烯酸酯功能单体8%~12%。

34.所述长链丙烯酸酯单体包括丙烯酸十八烷基酯、甲基丙烯酸十六烷基酯、丙烯酸十二烷基酯,所述丙烯酸十八烷基酯、甲基丙烯酸十六烷基酯、丙烯酸十二烷基酯的重量比介于(0.3~0.5):(0.2~0.5):1。

35.通过长链丙烯酸酯单体的长而软的分子链,交联后仍可保持聚丙烯酸酯链的柔性及较高的应力松弛率,使压敏胶层高温烘烤后收缩率减小,从而使保护膜收缩率减小。

36.所述丙烯酸酯软单体为丙烯酸乙酯、丙烯酸丁酯、丙烯酸异辛酯中的一种或任意重量比的多种。

37.所述丙烯酸酯硬单体为甲基丙烯酸甲酯、乙酸乙烯酯中的一种或任意重量比的多种。

38.通过长链及软硬丙烯酸酯单体的搭配,使压敏胶层具备合适的内聚力、黏性及柔韧性;结合压敏胶胶层网络结构的致密性及耐高温性,使得丙烯酸酯压敏胶具备耐高温不残胶性能;结合使用不含硅的离型膜,保证了撕开保护膜后被贴面不降低表面达因值。

39.所述丙烯酸酯功能单体为丙烯酸、甲基丙烯酸与丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸缩水甘油酯中的两种或两种以上组合。通过在功能单体中引入羟基和羧基,与异氰酸酯类及环氧类的复合固化剂反应,增加压敏胶层的聚丙烯酸酯分子网络结构的致密性。

40.所述的长链丙烯酸单体重量百分比为2~3%,当所述长链丙烯酸单体重量份低于2%时,降低压敏胶层的收缩性能不明显,当所述长链丙烯酸酯单体重量份高于3%时,由于长烷基侧链对主链的包裹,体系粘度大,聚合反应控制困难;其中当所述丙烯酸十八烷基酯、丙烯酸十六烷基酯、丙烯酸十二烷基酯的比例介于(0.3~0.5):(0.2~0.5):1时,压敏胶层柔韧性较好,耐高温收缩最小,综合性能最佳。

41.所述丙烯酸酯软单体重量百分比为75~83%、所述丙烯酸酯硬单体重量百分比为7~10%、所述丙烯酸酯功能单体重量百分比为8~12%,当所述丙烯酸酯硬单体重量百分比低于7%,或所述丙烯酸酯软单体重量百分比高于83%时,压敏胶内聚力太低,制备的保护膜剥离时容易产生残胶;当所述丙烯酸酯硬单体高于10%,或所述丙烯酸酯软单体低于75%时,压敏胶润湿性能会显著下降,剥离力曲线波动大,不平滑;当所述的丙烯酸功能单体低于8%时,交联点不够多,丙烯酸树脂内聚力低,容易造成残胶,当所述丙烯酸功能单体

高于12%时,会造成过度交联,剥离力曲线波动大,甚至丙烯酸树脂失去压敏性。

42.所述压敏胶层的固化剂为异氰酸酯类与环氧类的复合固化剂。

43.所述异氰酸酯类固化剂为脂肪环式二异氰酸酯如异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯、环己烷二异氰酸酯、氢化苯二亚甲基二异氰酸酯的一种;所述异氰酸酯固化剂与上述制备的丙烯酸树脂中的羟基发生交联反应,增加压敏胶层的内聚力。

44.所述环氧类固化剂为氢化双酚a型环氧树脂、六氢邻苯二甲酸缩水甘油酯、四缩水甘油基间苯二甲胺型环氧树脂的一种;所述环氧固化剂与上述制备的丙烯酸树脂中的羧基发生交联反应,增加压敏胶层的内聚力。

45.通过丙烯酸酯功能单体引入羟基和羧基,与异氰酸酯类及环氧类的复合固化剂反应,增加压敏胶层的聚丙烯酸酯网络结构的致密性;且复合固化剂为耐高温型固化剂,提高了压敏胶层的耐高温性能。

46.所述压敏胶层,厚度为5μm~25μm,在150℃环境下经耐高温60min后测试,对ito导电膜或纳米银导电膜的硬化面剥离力为5gf/in~50gf/in,该剥离力范围避免耐高温保护膜剥离或撕除困难;且从硬化面剥离无残胶,使硬化面达因值的变化值≤2dyn,硬化膜表面能衰减较小,保障了硬化面优异的印刷性能。

47.所述保护膜基材层为pet薄膜,其厚度为23μm~125μm,其在150℃环境下经耐高温60min后测试热收缩率td1、md1,与ito导电膜或纳米银导电膜的热收缩td2、md2相匹配:0.10%≤(td1

‑

td2)≤0.25%,0.20%≤(md1

‑

md2)≤0.35%。

48.所述涂有压敏胶层的保护膜,在150℃环境下经耐高温60min后测试热收缩率td3、md3,与被保护的ito导电膜或纳米银导电膜的热收缩率相匹配:0%≤(td3

‑

td2)≤0.15%,0%≤(md3

‑

md2)≤0.15%。

49.控制td3≥td2及md3≥md2,使贴有保护膜的导电膜在高温制程后基本不翘曲或者向着耐高温保护膜方向微小翘曲,翘曲度≤3mm,利于下游使用过程中撕除耐高温保护膜后导电膜更好贴合显示器屏幕。

50.所述离型膜为非硅离型膜或氟素离型膜的一种,所述离型膜的离型力介于5gf/in~15gf/in之间,残余黏着率在92%~98%范围内。

51.为了更好的解释说明本文的技术方案,下面结合实施例进行详述:

52.实施例中所述的引发剂稀释液制备方法为:将0.3g过氧化苯甲酰稀释在99.7g乙酸乙酯中,制备成引发剂稀释液。

53.实施例1

54.称取0.6g丙烯酸十八烷基酯、0.4g甲基丙烯酸十六烷基酯、2g丙烯酸十二烷基酯、75g丙烯酸丁酯、8g甲基丙烯酸甲酯、2g乙酸乙烯酯、2g丙烯酸、2g甲基丙烯酸、8g丙烯酸羟乙酯,添加到反应容器中,升温至70℃。均匀滴加70g引发剂稀释液,控制滴加时间3小时,然后保温反应2小时。继续滴加30g引发剂稀释液,控制滴加时间1小时,然后保温反应1小时。然后将合成的树脂冷却至室温,即得丙烯酸酯树脂。

55.称取30g上述丙烯酸酯树脂、30g乙酸乙酯、0.4g异佛尔酮二异氰酸酯、0.2g四缩水甘油基间苯二甲胺型环氧树脂,混合均匀后得到涂布液。该涂布液涂布于23μm厚pet基材表面,该pet基材在150℃环境下经耐高温60min后测试热收缩率td1、md1,与ito导电膜的热收缩td2、md2相匹配:td1

‑

td2=0.25%,md1

‑

md2=0.35%。经过干燥后,在压敏胶层面贴合一

层离型力为15gf/in、残余黏着率为98%的非硅离型膜,得到耐高温保护膜。

56.实施例2

57.称取0.55g丙烯酸十八烷基酯、0.55g甲基丙烯酸十六烷基酯、1.1g丙烯酸十二烷基酯、80g丙烯酸异辛酯、7.8g甲基丙烯酸甲酯、2g甲基丙烯酸、8g丙烯酸羟丙酯,添加到反应容器中,升温至70℃。均匀滴加70g引发剂稀释液,控制滴加时间3小时,然后保温反应2小时。继续滴加30g引发剂稀释液,控制滴加时间1小时,然后保温反应1小时。然后将合成的树脂冷却至室温,即得丙烯酸酯树脂。

58.称取30g上述丙烯酸酯树脂、30g乙酸乙酯、0.8g二环己基甲烷二异氰酸酯、0.4g氢化双酚a型环氧树脂,混合均匀后得到涂布液。该涂布液涂布于50μm厚pet基材表面,该pet基材在150℃环境下经耐高温60min后测试热收缩率td1、md1,与纳米银导电膜的热收缩td2、md2相匹配:td1

‑

td2=0.10%,md1

‑

md2=0.20%。经过干燥后,在压敏胶层面贴合一层离型力为10gf/in、残余黏着率为95%的氟素离型膜,得到耐高温保护膜。

59.实施例3

60.称取2g甲基丙烯酸十六烷基酯、3g丙烯酸乙酯、70g丙烯酸丁酯、10g丙烯酸异辛酯、3g甲基丙烯酸甲酯、4g乙酸乙烯酯、2g丙烯酸、2g甲基丙烯酸、4g甲基丙烯酸缩水甘油酯,添加到反应容器中,升温至70℃。均匀滴加70g引发剂稀释液,控制滴加时间3小时,然后保温反应2小时。继续滴加30g引发剂稀释液,控制滴加时间1小时,然后保温反应1小时。然后将合成的树脂冷却至室温,即得丙烯酸酯树脂。

61.称取30g上述丙烯酸酯树脂、30g乙酸乙酯、0.8g环己烷二异氰酸酯、0.7g六氢邻苯二甲酸缩水甘油酯,混合均匀后得到涂布液。该涂布液涂布于100μm厚pet基材表面,该pet基材在150℃环境下经耐高温60min后测试热收缩率td1、md1,与ito导电膜的热收缩td2、md2相匹配:td1

‑

td2=0.15%,md1

‑

md2=0.25%。经过干燥后,在压敏胶层面贴合一层离型力为10gf/in、残余黏着率为92%的非硅离型膜,得到耐高温保护膜。

62.实施例4

63.称取2.8g丙烯酸十二烷基酯、5g丙烯酸乙酯、73g丙烯酸丁酯、9.2g乙酸乙烯酯、5g甲基丙烯酸、5g甲基丙烯酸缩水甘油酯,添加到反应容器中,升温至70℃。均匀滴加70g引发剂稀释液,控制滴加时间3小时,然后保温反应2小时。继续滴加30g引发剂稀释液,控制滴加时间1小时,然后保温反应1小时。然后将合成的树脂冷却至室温,即得丙烯酸酯树脂。

64.称取30g上述丙烯酸酯树脂、30g乙酸乙酯、0.7g氢化苯二亚甲基二异氰酸酯、0.5g四缩水甘油基间苯二甲胺型环氧树脂,混合均匀后得到涂布液。该涂布液涂布于125μm厚pet基材表面,该pet基材在150℃环境下经耐高温60min后测试热收缩率td1、md1,与纳米银导电膜的热收缩td2、md2相匹配:td1

‑

td2=0.17%,md1

‑

md2=0.30%。经过干燥后,在压敏胶层面贴合一层离型力为5gf/in、残余黏着率为95%的氟素离型膜,得到耐高温保护膜。

65.对比例

66.称取82.2g丙烯酸异辛酯、7.8g甲基丙烯酸甲酯、2g甲基丙烯酸、8g丙烯酸羟丙酯,添加到反应容器中,升温至70℃。均匀滴加70g引发剂稀释液,控制滴加时间3小时,然后保温反应2小时。继续滴加30g引发剂稀释液,控制滴加时间1小时,然后保温反应1小时。然后将合成的树脂冷却至室温,即得丙烯酸酯树脂。

67.称取30g上述丙烯酸酯树脂、30g乙酸乙酯、0.8g二环己基甲烷二异氰酸酯、0.4g氢

化双酚a型环氧树脂,混合均匀后得到涂布液。该涂布液涂布于50μm厚pet基材表面,该pet基材在150℃环境下经耐高温60min后测试热收缩率td1、md1,与纳米银导电膜的热收缩td2、md2相匹配:td1

‑

td2=0.40%,md1

‑

md2=0.40%。经过干燥后,在压敏胶层面贴合一层离型力为10gf/in、残余黏着率为92%的有机硅离型膜,得到保护膜。

68.以下以表格形式列举实施例与对比例的组成表及性能数据。

69.表2中各项性能测试方法如下:

70.(1)压敏胶层厚度:使用peacock g

‑

6c指针厚度计测试。

71.(2)剥离力:根据标准gb/t2792

‑

1998测试,被贴物为ito导电膜。

72.(3)hc面达因值变化值:使用shermantreaters达因笔,测试贴保护膜前、贴保护膜在150℃环境下经耐高温60min后撕去保护膜的hc面达因值,并计算变化值。

73.(4)热收缩率:根据标准gb/t 27584

‑

2011,测试条件为150℃60min。

74.(5)贴合物翘曲度:根据标准gb/t 25257

‑

2010,测试保护膜与被保护的膜材组成的贴合物的翘曲度。

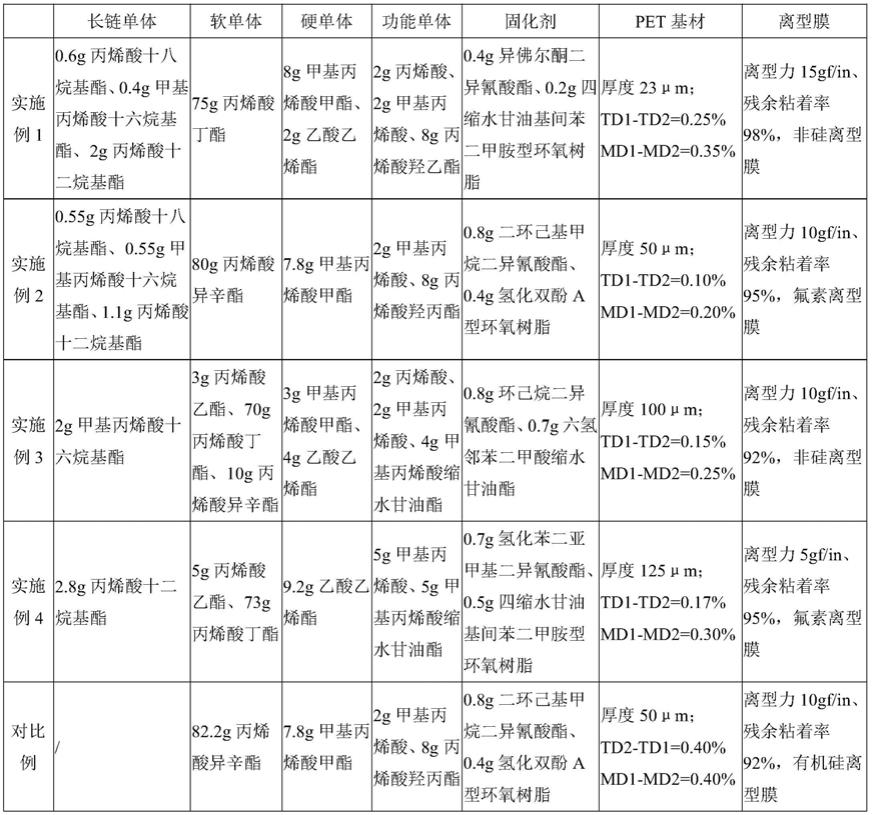

75.以上各实施例和对比例的成分组成见表1。

76.表1:实施例和对比例的成分组成表

[0077][0078]

以上各实施例和对比例的性能数据见表2。

[0079]

表2:实施例和对比例的性能数据表

[0080][0081]

注:pet基材热收缩率td1、md1,被贴物的热收缩率td2、md2,保护膜的热收缩率td3、md3

[0082]

由表2中的性能数据可以看出,实施例1

‑

4为采用本发明技术方案的耐高温保护膜,对被贴物的hc面具有合适的剥离力,可以有效保护ito导电膜或纳米银导电膜,高温制程后无残胶、几乎不降低导电膜被贴面的达因值、翘曲度小。对比例为不含长链丙烯酸酯单体制备的丙烯酸酯压敏胶,涂布在热收缩率不相匹配的pet基材上,制得的保护膜在高温制程后有残胶且翘曲度大,不能作为此类导电膜的保护膜。

[0083]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。