1.本发明属于涂料领域,尤其涉及一种高抗冲击性的玻璃盖板涂料及其制备方法和应用。

背景技术:

2.随着消费者对手机、平板等电子设备的使用性能要求越来越高,轻薄化电子产品将是未来电子产品的发展方向。轻薄化电子产品对玻璃盖板厚度的要求也会越来越苛刻。玻璃盖板厚度的降低就会导致其抗冲击性能降低,容易出现碎屏等现象,影响消费者的使用。因此,研究一种高抗冲击性能的玻璃盖板涂料以弥补玻璃盖板厚度降低而导致抗冲击性能降低是非常重要的。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种高抗冲击性的玻璃盖板涂料及其制备方法和应用,该盖板涂料涂布在玻璃盖板表面可以弥补玻璃盖板厚度降低而导致抗冲击性能损失,使相应电子设备的玻璃盖板更轻量化。

4.本发明提出的技术方案包括:

5.本发明的技术方案之一:

6.一种高抗冲击性的玻璃盖板涂料,包括以下重量份的组分:30~45份的丙烯酸树脂、8~20份三聚氰胺共聚树脂、60~90份溶剂和1.2~5份的助剂。

7.优选的,所述溶剂为由重量比为(20~30):(10~20):(30~40)的丙二醇甲醚、正丁醇和丙二醇甲醚醋酸酯组成的混合溶剂。

8.优选的,所述三聚氰胺共聚树脂为含亚氨基的甲醚化三聚氰胺树脂(如湛新325)、甲醚化三聚氰胺树脂(如湛新308)、烷基醚化单体型苯代三聚氰胺树脂(湛新659)中的一种或几种。

9.优选的,所述丙烯酸树脂为热塑性丙烯酸树脂,如三木bs

‑

2040a、加合cl

‑

12等。

10.优选的,所述助剂包括重量比为(0.1~1):(0.1~1):(1~3)的流平剂、消泡剂和硅烷偶联剂。

11.优选的,所述流平剂选自byk

‑

345、byk

‑

348或byk

‑

371中的一种或多种;所述消泡剂选自聚二甲基硅氧烷、聚氧乙烯、聚氧丙烯、季戊四醇醚中的一种或几种;所述硅烷偶联剂选自kh550、kh560及kh570中的任一种或几种。

12.优选的,包括以下重量份的组分:包括以下重量份的组分:36份的丙烯酸树脂、15份三聚氰胺共聚树脂、73份溶剂和2.6份的助剂,所述溶剂由重量比为25:18:30的丙二醇甲醚、正丁醇和丙二醇甲醚醋酸酯组成的混合溶剂。

13.本发明的技术方案之二:

14.一种上述的玻璃盖板涂料的制备方法,包括以下步骤:

15.s1:将丙二醇甲醚、正丁醇、丙二醇甲醚醋酸酯按配方比例加入搅拌釜中,开启搅

拌机,设定转速300~500rpm;

16.s2:往搅拌釜中加入丙烯酸树脂、三聚氰胺共聚树脂,设定转速500~1000rpm,搅拌30~60分钟,至完全溶解;

17.s3:按配方比例,往搅拌釜中滴入流平剂,设定转速500~800rpm,搅拌10~30分钟;

18.s4:按配方比例,往搅拌釜中滴入消泡剂,设定转速500~800rpm,搅拌20~40分钟;

19.s5:将以上制得的产品通过0.1~0.5μm的过滤设备过滤后即可;

20.s6:在使用前,在s5获得的产品中加入硅烷偶联剂,400~600rpm的搅拌速率下密封搅拌8

‑

12分钟即可使用。

21.本发明的技术方案之三:

22.一种轻型电子设备玻璃盖板,其包括玻璃盖板基体和固化于玻璃盖板基体上的玻璃盖板涂料,所述玻璃盖板涂料为上述的或者由上述制备方法获得的玻璃盖板涂料。

23.优先的,所述固化的条件为在70

‑

160℃下烘烤40

‑

70min。

24.与现有技术相比,本发明的优点在于:

25.(1)本发明的盖板涂料中,采用丙烯酸树脂、三聚氰胺共聚树脂作为基体树脂,二者之间相互协同,三聚氰胺共聚树脂与丙烯酸树脂在涂料固化过程中可发生化学反应,使生成的涂层的抗冲击性能更优异。

26.(2)本发明的盖板涂料中,采用丙二醇甲醚、正丁醇和丙二醇甲醚醋酸酯组成的复合溶剂,丙二醇甲醚、正丁醇和丙二醇甲醚醋酸酯的沸点分别是120℃、118℃和154.8℃,其中丙二醇甲醚、丙二醇甲醚醋酸酯为丙烯酸树脂和三聚氰胺共聚树脂的良溶剂,两种溶剂沸点一高一低组成溶剂挥发梯度,在干燥成膜过程溶剂梯度挥发,使涂料表面更平整、不会出现凹凸点、气泡孔等异常;正丁醇用于稳定三聚氰胺共聚树脂,当配方没有添加正丁醇时,配方中的三聚氰胺共聚树脂会缓慢与丙烯酸树脂发生交联反应,使产品在常温放置6个月后出现凝胶现象,添加正丁醇后,配方产品常温放置1年以上不会出现凝胶现象。

27.(3)将本发明的盖板涂料应用在玻璃盖板上,可以保证在在相同厚度的玻璃盖板下可明显提升落球高度,提高玻璃盖板的抗冲击性能;同时也可以保证在适量降低玻璃盖板厚度下也能改善玻璃盖板的抗冲击性性能,使相应电子设备的玻璃盖板更轻量化。

28.(4)据测试,本发明提升手机盖板落球性能的涂料涂布在玻璃盖板表面后,经烘烤固化其附着力常温及水煮百格测试等级均为5b级(表示完全不脱落)。

具体实施方式

29.为了便于理解本发明,下文将结合较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

30.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

31.除有特别说明,本发明中用到的各种试剂、原料均为可以从市场上购买的商品或者可以通过公知的方法制得的产品。

32.实施例1:

33.一种高抗冲击性的玻璃盖板涂料,包括以下重量份的组分:30份的热塑性丙烯酸树脂三木bs

‑

2040a、10份甲醚化三聚氰胺树脂湛新308、60份溶剂(20份丙二醇甲醚、10份正丁醇和30份丙二醇甲醚醋酸酯组成的混合溶剂)、0.2份流平剂byk

‑

348、0.2份消泡剂聚二甲基硅氧烷和1份硅烷偶联剂kh560。

34.本实施例的玻璃盖板涂料的制备方法,包括以下步骤:

35.s1:将丙二醇甲醚、正丁醇和丙二醇甲醚醋酸酯按配方比例加入搅拌釜中,开启搅拌机,设定转速400rpm;

36.s2:往搅拌釜中加入热塑性丙烯酸树脂三木bs

‑

2040a和甲醚化三聚氰胺树脂湛新308,设定转速750rpm,搅拌40分钟,至完全溶解;

37.s3:按配方比例,往搅拌釜中滴入流平剂byk

‑

348,设定转速800rpm,搅拌10分钟;

38.s4:按配方比例,往搅拌釜中滴入消泡剂聚二甲基硅氧烷,设定转速500rpm,搅拌40分钟;

39.s5:将以上制得的产品通过0.2微米的过滤设备过滤后即可;

40.s6:在使用前,在s5获得的产品中加入硅烷偶联剂kh560,500rpm的搅拌速率下密封搅拌10分钟即可使用。添加硅烷偶联剂后的产品在24h内使用完毕。

41.实施例2:

42.一种高抗冲击性的玻璃盖板涂料,包括以下重量份的组分:43份的热塑性丙烯酸树脂三木bs

‑

2040a、20份甲醚化三聚氰胺树脂湛新308、85份溶剂(25份丙二醇甲醚、20份正丁醇和40份丙二醇甲醚醋酸酯组成的混合溶剂)、0.4份流平剂byk

‑

345、0.4份消泡剂聚氧乙烯和4份硅烷偶联剂kh550。

43.本实施例的玻璃盖板涂料的制备方法同实施例1。

44.实施例3:

45.一种高抗冲击性的玻璃盖板涂料,包括以下重量份的组分:36份的热塑性丙烯酸树脂三木bs

‑

2040a、15份甲醚化三聚氰胺树脂湛新308、73份溶剂(25份丙二醇甲醚、18份正丁醇和30份丙二醇甲醚醋酸酯组成的混合溶剂)、0.3份流平剂byk

‑

348、0.3份消泡剂聚二甲基硅氧烷和2份硅烷偶联剂kh560。

46.本实施例的玻璃盖板涂料的制备方法同实施例1。

47.对比例1:

48.本对比例的玻璃盖板涂料与实施例3的区别在于不含有甲醚化三聚氰胺树脂湛新308,包括以下重量份的组分:36份的热塑性丙烯酸树脂三木bs

‑

2040a、67份溶剂(25份丙二醇甲醚、12份正丁醇和30份丙二醇甲醚醋酸酯组成的混合溶剂)、0.3份流平剂byk

‑

348、0.3份消泡剂聚二甲基硅氧烷和2份硅烷偶联剂kh560。

49.对比例2:

50.本对比例的玻璃盖板涂料与实施例3的区别在于不含有热塑性丙烯酸树脂三木bs

‑

2040a,包括以下重量份的组分:15份甲醚化三聚氰胺树脂湛新308、67份溶剂(25份丙二醇甲醚、12份正丁醇和30份丙二醇甲醚醋酸酯组成的混合溶剂)、0.3份流平剂byk

‑

348、0.3份消泡剂聚二甲基硅氧烷和2份硅烷偶联剂kh560。

51.对比例3:

52.本对比例的玻璃盖板涂料与实施例3的区别在于混合溶剂种类不同,包括以下重量份的组分:36份的热塑性丙烯酸树脂三木bs

‑

2040a、15份甲醚化三聚氰胺树脂湛新308、55份溶剂(25份丙二醇甲醚和30份丙二醇甲醚醋酸酯组成的混合溶剂)、0.3份流平剂byk

‑

348、0.3份消泡剂聚二甲基硅氧烷和2份硅烷偶联剂kh560。

53.对比例4:

54.本对比例的玻璃盖板涂料与实施例3的区别在于混合溶剂种类不同,包括以下重量份的组分:36份的热塑性丙烯酸树脂三木bs

‑

2040a、15份甲醚化三聚氰胺树脂湛新308、45份溶剂(30份丙二醇甲醚、15份正丁醇)、0.3份流平剂byk

‑

348、0.3份消泡剂聚二甲基硅氧烷和2份硅烷偶联剂kh560。

55.将实施例1

‑

3与对比例1

‑

4制备的涂料涂布在600μm厚的玻璃盖板上,然后在80℃下烘烤50min,烘烤后涂料固化为涂层,涂层厚度为10μm。然后对该玻璃盖板进行性能测试,结果见表1所示。

56.表1各实施例和对比例涂料涂布的玻璃盖板性能结果

[0057] 厚度(μm)透光率雾度常温百格水煮百格玻璃基板60092.6%0.16%

‑‑

实施例161092.1%0.28%5b5b实施例261092.1%0.26%5b5b实施例361092.2%0.23%5b5b对比例161091.8%0.33%5b4b对比例261091.5%0.29%5b5b对比例361092.0%0.35%5b4b对比例461091.9%0.37%5b4b

[0058]

注:百格测试参照astm

‑

d3002 d3359标准。百格测试用于评价涂料在基板上的附着度,分为1

‑

5级,级数越高,要求越严格,第5级表示完全不能脱落。水煮测试是在80℃下水煮30min。

[0059]

从表1的试验数据可以看出,对比例1中仅采用了热塑性丙烯酸树脂,虽然常温下附着力达到5级,但是高温下附着力较差,透光率和雾度也较差,将实施例3、对比例1、2进行比较可以看出,采用热塑性丙烯酸树脂和甲醚化三聚氰胺树脂作为涂料的基体物质,可以协同改善涂层的附着力、透光率和透光率。对比例3、4中未采用本发明的丙二醇甲醚、正丁醇和丙二醇甲醚醋酸酯组成的复合良溶剂,虽然常温下附着力达到5级,但是高温下附着力较差,虽然透光率和本发明的实施例差不多,但是雾度明显高于本发明的实施例,这可能是由于未采用本发明的复合溶剂,导致涂层内部存在少量的微气孔,影响了涂层的雾度和附着力。

[0060]

将实施例1

‑

3与对比例1

‑

4制备的涂料涂布在600μm厚的玻璃盖板上,然后在80℃下烘烤50min,烘烤后涂料固化为涂层,涂层厚度为10μm。然后对该玻璃盖板进行落球性能测试和涂层耐刮擦测试(cvtc 54115

‑

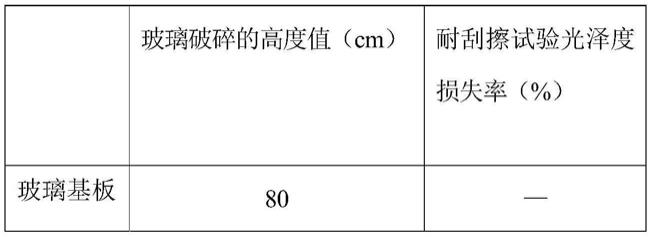

2015),落球测试方法:落球承载治具:电木材质,四周仿形支撑,四周支撑宽度5mm,中间避空。落点:中心点钢球从60cm高度落下,每个高度测试5次,测试完成后确认产品外观不破碎,以5cm为间隔升高高度,直至破碎,记录破碎前一个高度值。结果见表2所示。

[0061]

表2各实施例和对比例涂料涂布的玻璃盖板性能结果

[0062][0063][0064]

从表2的试验数据可以看出,本发明的盖板涂料应用在玻璃盖板上,可以保证在相同厚度的玻璃盖板下可明显提升落球高度,提高玻璃盖板的抗冲击性能和耐刮擦性能,尤其是实施例3中采用热塑性丙烯酸树脂和三聚氰胺共聚树脂共同作为成膜物质,二者之间相互协同,保证涂料生成的涂层的冲击性能和耐刮擦性能更优。

[0065]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。