1.本发明涉及微波覆铜板技术领域,特别是一种低损耗高均匀性的粘结片及多层微波板的制备方法。

背景技术:

2.随着电子信息技术的迅猛发展,微波电路用元器件向着集成化、小型化方向前进,普通的单层微波复合介质基板已经不能满足实际要求,由单层基板和粘结片组成的多层微波复合介质基板逐渐成为研究与应用的热点。同时,传输信号频率的提高对介质材料的损耗因子也提出了更高的要求,传统的环氧树脂体系因损耗因子高已经逐渐被高端应用所淘汰。以聚四氟乙烯为代表的氟基树脂材料因其低介电常数、低损耗因子、优异的耐化学性和耐热性成为微波复合介质基板的首选基材。然而,其热膨胀系数大,表面不亲水不亲油,熔点较高(327℃),限制了其在粘结片方面的应用。

3.中国专利cn212451274u涉及的新型粘结片包括含氟树脂层以及具有相对设置的第一表面和第二表面,所述第一表面和第二表面上设置的热固性树脂介电损耗小于等于0.005,高于微波电路对材料的要求,且专利并未提及粘结片的热膨胀系数性能。该专利公开的配方中不含有陶瓷粉填料,按照科学常识,该配方无法获得理想的热膨胀系数性能。损耗因子过大将引起电路插入损耗过高,信号传输受到极大影响;高热膨胀系数粘结片制备而成的多层微波板将在z轴方向受热膨胀过大,导致热冲击后出现层间开裂、分层、爆板等不良现象。

4.中国专利cn112538186a、cn112538184a和cn112442202a分别提供了一种ptfe基片的表面活化处理方法,并在双面与介电树脂层相结合,形成具有较强粘结性能的粘结片,其ptfe基片为玻璃纤维布浸渍ptfe浆料制成。在高频应用下,玻璃纤维布的编织结构将导致微小区域存在介电常数的差异,从而引起“玻纤效应”,影响信号传输的稳定性和可靠性,无法实现介电常数的高均匀性;并且玻纤浸渍形成的基片厚度也因为玻纤的编织而有所起伏,导致介电常数的均匀性不高。采用均匀性不高的粘结片制备成的多层微波板,高频信号传输将会出现波形失真等问题。

5.因此,为了实现高频信号的稳定可靠传输,急需开发一种低损耗因子高均匀性低热膨胀系数的粘结片材料,用来制备多层微波复合介质基板,以满足高频信号传输对稳定性和可靠性的要求。

技术实现要素:

6.鉴于现有技术的状况及不足,本发明提供了一种低损耗高均匀性的粘结片及多层微波板的制备方法,在两张或多张镀有电路图案的微波复合介质基板之间贴覆一张或多张粘结片,在一定温度和压力下层压制备而成。

7.粘结片中氟树脂为基体,偶联剂和表面活性剂为添加助剂,填料为调节热膨胀系数的补强材料,偶联剂和表面活性剂和填料随机填充在基体当中,上述原料以混合后涂覆

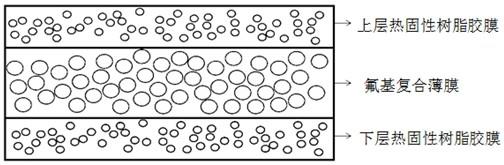

的方式在基底膜上制备成为薄膜。

8.在层压过程中,热固性树脂胶膜受热固化,实现良好的粘接效果,不起泡,不分层,不开裂,无爆板,不仅具有低的损耗因子、高均匀性和低热膨胀系数,而且具有优异的可粘接效果,介电常数和厚度均匀性高,满足高频信号传输对稳定性和可靠性的要求。

9.本发明为实现上述目的采用以下技术方案:一种低损耗高均匀性的粘结片,所述粘结片包括氟基复合薄膜以及该膜上表面紧密贴覆的上层热固性树脂胶膜和下表面紧密贴覆的下层热固性树脂胶膜;所述氟基复合薄膜的组分由如下重量份数的原料组成:氟树脂70

‑

95份;填料ⅰ85

‑

90份;偶联剂3

‑

5份;表面活性剂5

‑

10份;所述上层热固性树脂胶膜和下层热固性树脂胶膜的组分由如下重量份数的原料组成:热固性树脂100

‑

200份;引发剂5

‑

10份;填料ⅱ65

‑

200份;热塑性弹性体20

‑

100份;阻燃剂1

‑

10份;抗氧剂1

‑

10份;增塑剂1

‑

10份;有机溶剂500

‑

2000份。

10.所述的氟树脂为聚四氟乙烯、全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物、聚偏氟乙烯、聚三氟氯乙烯、乙烯

‑

三氟氯乙烯共聚物、聚氟乙烯和氟化乙烯丙烯共聚物中的至少一种。

11.所述的填料ⅰ和填料ⅱ的粒径均为0.5μm

‑

50μm,形态均为球形或椭球形或角形或无规则形状的sio2、al2o3、tio2、氮化硼、氮化铝、碳化硅、钙钛矿型陶瓷粉、玻璃纤维、莫来石陶瓷粉中的任意一种或两种及以上混合物。

12.所述的偶联剂为苯基三甲氧基硅烷、氨丙基三甲氧基硅烷、甲基三甲氧基硅烷、十三氟辛基三乙氧基硅烷中的任意一种或两种及以上混合物;所述的表面活性剂为辛基酚聚氧乙烯醚、壬基酚聚氧乙烯醚、单硬脂酸甘油酯、脂肪醇酯中的任意一种或两种及以上混合物。

13.所述的热固性树脂为聚丁二烯、改性聚丁二烯、聚异戊二烯、改性聚异戊二烯、聚苯乙烯的任意一种或两种及以上混合物;所述的热塑性弹性体为苯乙烯

‑

丁二烯

‑

苯乙烯共聚物、丁苯橡胶、乙丙橡胶的任意一种或两种及以上混合物。

14.所述的引发剂为过氧化二异丙苯、过氧化氢二异丙苯、二叔丁基过氧化物、二亚乙基三胺,所述的阻燃剂为磷酸烷基酯类、双环戊二烯类、三嗪及其衍生物、三聚氰胺和多聚磷酸酯混合物、尿素和双氰胺与磷酸酯的混合物、季戊四醇磷酸酯的三聚氰胺盐、环磷酰胺聚合物的任意一种或两种及以上混合物。

15.所述的抗氧剂为二烷基二硫代磷酸锌、二烷基二硫代氨基甲酸锌、n

‑

苯基

‑

α

‑

萘胺、烷基吩噻嗪、苯并三氮唑衍生物、巯基苯并噻唑衍生物的任意一种或两种及以上混合物。

16.所述的增塑剂为邻苯二甲酸酯、脂肪族二元酸酯、脂肪酸酯、苯多酸酯、多元醇酯、环氧烃类、烷基磺酸酯的任意一种或两种及以上混合物。

17.所述的有机溶剂为二甲苯、甲苯、环己烷、环己酮、丁酮、乙酸乙酯中的任意一种或两种及以上混合物。

18.一种低损耗高均匀性的粘结片制备多层微波板的制备方法,步骤如下:(1)填料i和填料ii表面改性:两种填料的改性均按照以下步骤进行;按照比例将偶联剂加入到ph值为1

‑

5的盐酸乙醇溶液中搅拌均匀,将改性溶液以喷雾方式分别对填料i和填料ii进行改性,在烘箱中烘干,研磨过筛后得到改性的填料i和改性的填料ii;(2)氟基复合浆料混合:按照比例,将改性的填料i加入氟树脂乳液中,再向其中加入表面活性剂,搅拌60min

‑

120min,得到氟基复合浆料;(3)氟基复合薄膜干膜成型:将步骤(2)得到的氟基复合浆料利用刮涂、辊涂、挤出涂覆方式中的一种,在基底膜上涂覆一层氟基复合薄膜干膜;(4)氟基复合薄膜剥离:将步骤(3)得到的氟基复合薄膜干膜在350℃

‑

390℃进行高温热处理,处理时长为3min

‑

10min,然后从基底膜上撕下,得到一层厚度为20μm

‑

100μm的氟基复合薄膜;(5)氟基复合薄膜表面活化:将步骤(4)得到的氟基复合薄膜采用等离子体处理、电晕处理、萘钠溶液处理方式中的一种,对氟基复合薄膜进行上面和下面活化处理;上面和下面经过表面活化处理后具有30

°‑

80

°

的亲水接触角;(6)热固性树脂复合胶液混合:按照比例,将热固性树脂和热塑性弹性体溶解于有机溶剂中,利用行星式高速混合搅拌设备,将分散转速调节为1000转/分

‑

5000转/分,搅拌转速调节为10转/分

‑

500转/分,搅拌混合60min

‑

360min后,将引发剂、阻燃剂、抗氧剂和增塑剂加入复合胶液,继续搅拌混合60min

‑

360min,最后加入改性的填料ii,继续搅拌混合60min

‑

360min,得到热固性树脂复合胶液;(7)热固性树脂胶膜涂覆:将步骤(6)得到的热固性树脂复合胶液利用刮涂、辊涂、挤出涂覆方式中的一种,在步骤(5)得到的经双面活化的氟基复合薄膜上、下表面分别涂覆成为一层厚度相等或不等的范围为5μm

‑

50μm的热固性树脂胶膜,形成粘结片;(8)粘结片制备:将步骤(7)得到的粘结片在30℃

‑

100℃进行半固化处理,进行流动度调节,处理时长为0.5min

‑

10min,制备得到低损耗高均匀性的粘结片;(9)性能测试:将步骤(8)得到的粘结片进行厚度、介电性能和z轴热膨胀系数的测试,氟基复合薄膜的厚度为20μm

‑

100μm,上层热固性树脂胶膜和下层热固性树脂胶膜的厚度相等或不等,单层胶膜厚度为5μm

‑

50μm;粘结片的厚度公差小于等于

±

5μm;其不同位置测试的介电常数差值小于等于0.040,损耗因子小于等于0.002,z轴方向的热膨胀系数小于等于80ppm/℃;(10)多层微波板制备:将一层或多层步骤(8)得到的粘结片铺于两张表面刻蚀电路并经过处理的微波板中间,经过195℃

‑

250℃热压后,得到多层微波板。

19.相比现有技术,本发明具有以下优势:本发明中的低损耗高均匀性低热膨胀系数的粘结片,组分呈现高均匀性特点,不含玻纤布,避免了“玻纤效应”对高频信号传输的影响。其中热固性树脂胶膜提供了良好的粘接性能,氟基复合薄膜在两层热固性树脂胶膜中间起到支撑的作用。两种体系的复合组分均具有低的损耗因子。制成的粘结片的厚度公差小于等于

±

5μm,介电常数差值小于等于0.04,均匀性极高;具有低损耗因子,损耗因子小于等于0.002;填料的加入能够有效地降低树脂基体的热膨胀系数,特别是z轴方向的热膨胀系数小于等于80ppm/℃,非常适合于多层微波板领域应用。特别地,根据需要,在本发明的粘结片中加入阻燃剂、抗氧剂和增塑剂,以增加材料的阻燃、抗氧化和增韧性能,显著扩大粘结片的适用范围。

附图说明

20.图1为本发明粘结片的结构示意图。

具体实施方式

21.结合图1,下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

22.一种低损耗高均匀性的粘结片及多层微波基板的制备方法,粘结片的外形尺寸为适合多层微波复合介质基板的尺寸的任意尺寸或粘结片卷材。

23.实施例1,实施例1的材料组份均为重量份。

24.粘结片的氟基复合薄膜的组分由70份聚四氟乙烯、85份平均粒径为0.5μm的填料i球形sio2组成,同时加入的偶联剂为3份苯基三甲氧基硅烷、表面活性剂为5份辛基酚聚氧乙烯醚。粘结片的上层热固性树脂胶膜和下层热固性树脂胶膜的厚度相等,均为5μm,组分为100份热固性树脂聚丁二烯、5份引发剂过氧化二异丙苯、65份平均粒径为10μm的填料ii椭球形sio2、20份热塑性弹性体苯乙烯

‑

丁二烯

‑

苯乙烯共聚物、1份阻燃剂磷酸烷基酯类和1份抗氧剂二烷基二硫代磷酸锌,1份增塑剂邻苯二甲酸酯和500份有机溶剂二甲苯。

25.粘结片及多层微波板的制备步骤为:(1)填料i和填料ii的表面改性:将0.5份苯基三甲氧基硅烷加入到ph值为1的盐酸乙醇溶液中搅拌均匀,将改性溶液以喷雾方式对平均粒径为0.5μm的填料i球形sio2和平均粒径为10μm的填料ii椭球形sio2进行改性,在烘箱中烘干,研磨过筛后得到改性填料。

26.(2)氟基复合浆料混合:将10份改性填料i加入10份聚四氟乙烯乳液中,再向其中加入1份辛基酚聚氧乙烯醚,搅拌60min,得到氟基复合浆料。

27.(3)氟基复合薄膜干膜成型:将步骤(2)得到的氟基复合浆料利用刮涂的方式,在基底膜上涂覆成为一层氟基复合薄膜干膜。

28.(4)氟基复合薄膜剥离:将步骤(3)得到的氟基复合薄膜干膜在350℃进行高温热处理,处理时长为3min,然后从基底膜上撕下,得到一层厚度为20μm的氟基复合薄膜。

29.(5)氟基复合薄膜表面活化:将步骤(4)得到的氟基复合薄膜采用等离子体处理方式对氟基复合薄膜进行双面活化处理,氟基复合薄膜的上下表面经过表面活化处理后具有30

°

的亲水接触角。

30.(6)热固性树脂复合胶液混合:将100份聚丁二烯和20份苯乙烯

‑

丁二烯

‑

苯乙烯共

聚物溶解于500份二甲苯中,利用行星式高速混合搅拌设备,将分散转速调节为1000转/分,搅拌转速调节为10转/分,搅拌混合60min后,将1份引发剂过氧化二异丙苯、1份阻燃剂磷酸烷基酯类、1份抗氧剂二烷基二硫代磷酸锌,1份增塑剂邻苯二甲酸酯加入复合胶液,继续搅拌混合60min,最后加入60份平均粒径为10μm的改性填料ii椭球形sio2,继续搅拌混合60min,得到热固性树脂复合胶液。

31.(7)热固性树脂胶膜涂覆:将步骤(6)得到的热固性树脂复合胶液利用刮涂的方式,在步骤(5)得到的经双面活化的氟基复合薄膜上、下表面分别涂覆成为一层厚度相等的5μm的热固性树脂胶膜,形成粘结片。

32.(8)粘结片制备:将步骤(7)得到的粘结片在30℃进行半固化处理,进行流动度调节,处理时长为0.5min,制备得到低损耗高均匀性的粘结片。

33.(9)多层微波板制备:将一层或多层步骤(8)得到的粘结片铺于两张表面刻蚀电路并经过处理的微波板中间,经过195℃热压后,得到的多层微波板粘接性能良好,经过打孔、镀铜、热冲击后,均无起泡、开裂、分层和爆板情况出现。

34.制备的粘结片外形尺寸为长度18英寸、宽度24英寸,厚度公差为

±

5μm,其不同位置测试的介电常数差值为0.04,损耗因子为0.0019。z轴方向的热膨胀系数为80ppm/℃。

35.实施例2,实施例2的材料组份均为重量份。

36.粘结片的氟基复合薄膜的组分由80份全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物、87份平均粒径为8μm的填料i椭球形al2o3组成,同时加入的偶联剂为3.5份氨丙基三甲氧基硅烷、表面活性剂为7份壬基酚聚氧乙烯醚。粘结片的上层热固性树脂胶膜和下层热固性树脂胶膜的厚度不等,分别为20μm和30μm,组分为140份热固性树脂改性聚丁二烯、7份引发剂过氧化氢二异丙苯、100份平均粒径为13μm的填料ii无规则形状钙钛矿型陶瓷粉、40份热塑性弹性体丁苯橡胶、3份阻燃剂双环戊二烯类和3份抗氧剂二烷基二硫代氨基甲酸锌,3份增塑剂脂肪族二元酸酯和700份有机溶剂环己酮。

37.粘结片及多层微波板的制备步骤为:(1)填料i和填料ii的表面改性:将2份氨丙基三甲氧基硅烷加入到ph值为3的盐酸乙醇溶液中搅拌均匀,将改性溶液以喷雾方式对平均粒径为8μm的填料i椭球形al2o3和平均粒径为13μm的填料ii无规则形状钙钛矿型陶瓷粉进行改性,在烘箱中烘干,研磨过筛后得到改性填料。

38.(2)氟基复合浆料混合:将50份改性填料i加入40份全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物乳液中,再向其中加入3份壬基酚聚氧乙烯醚,搅拌90min,得到氟基复合浆料。

39.(3)氟基复合薄膜干膜成型:将步骤(2)得到的氟基复合浆料利用辊涂的方式,在基底膜上涂覆成为一层氟基复合薄膜干膜。

40.(4)氟基复合薄膜剥离:将步骤(3)得到的氟基复合薄膜干膜在370℃进行高温热处理,处理时长为5min,然后从基底膜上撕下,得到一层厚度为50μm的氟基复合薄膜。

41.(5)氟基复合薄膜表面活化:将步骤(4)得到的氟基复合薄膜采用电晕处理方式对氟基复合薄膜进行双面活化处理,氟基复合薄膜的上下表面经过表面活化处理后具有45

°

的亲水接触角。

42.(6)热固性树脂复合胶液混合:将140份改性聚丁二烯和40份热塑性弹性体丁苯橡

胶溶解于700份环己酮中,利用行星式高速混合搅拌设备,将分散转速调节为3000转/分,搅拌转速调节为40转/分,搅拌混合120min后,将3份引发剂过氧化氢二异丙苯、3份阻燃剂双环戊二烯类、3份抗氧剂二烷基二硫代氨基甲酸锌,3份增塑剂脂肪族二元酸酯加入复合胶液,继续搅拌混合120min,最后加入100份平均粒径为13μm的填料ii无规则形状钙钛矿型陶瓷粉,继续搅拌混合120min,得到热固性树脂复合胶液。

43.(7)热固性树脂胶膜涂覆:将步骤(6)得到的热固性树脂复合胶液利用辊涂的方式,在步骤(5)得到的经双面活化的氟基复合薄膜上、下表面分别涂覆成为一层20μm和30μm的热固性树脂胶膜,形成粘结片。

44.(8)粘结片制备:将步骤(7)得到的粘结片在50℃进行半固化处理,进行流动度调节,处理时长为5min,制备得到低损耗高均匀性的粘结片。

45.(9)多层微波板制备:将一层或多层步骤(8)得到的粘结片铺于两张表面刻蚀电路并经过处理的微波板中间,经过210℃热压后,得到的多层微波板粘接性能良好,经过打孔、镀铜、热冲击后,均无起泡、开裂、分层和爆板情况出现。

46.制备的粘结片外形尺寸为长度48英寸、宽度18英寸,厚度公差为

±

3μm,其不同位置测试的介电常数差值为0.03,损耗因子为0.0015。z轴方向的热膨胀系数为52ppm/℃。

47.实施例3,实施例3的材料组份均为重量份。

48.粘结片的氟基复合薄膜的组分由85份聚偏氟乙烯、88份平均粒径为30μm的填料i无规则形状的tio2组成,同时加入的偶联剂为4份甲基三甲氧基硅烷、表面活性剂为9份辛基酚聚氧乙烯醚。粘结片的上层热固性树脂胶膜和下层热固性树脂胶膜的厚度相等,均为35μm,组分为180份热固性树脂聚异戊二烯、9份引发剂二叔丁基过氧化物、150份平均粒径为15μm的填料ii球形莫来石陶瓷粉、60份热塑性弹性体乙丙橡胶、6份阻燃剂三嗪及其衍生物和6份抗氧剂烷基吩噻嗪,6份增塑剂多元醇酯和1000份有机溶剂丁酮。

49.粘结片及多层微波板的制备步骤为:(1)填料i和填料ii的表面改性:将4份甲基三甲氧基硅烷加入到ph值为4的盐酸乙醇溶液中搅拌均匀,将改性溶液以喷雾方式对平均粒径为30μm的填料i无规则形状的tio2和平均粒径为15μm的填料ii球形莫来石陶瓷粉进行改性,在烘箱中烘干,研磨过筛后得到改性填料。

50.(2)氟基复合浆料混合:将70份改性填料i加入60份聚偏氟乙烯乳液中,再向其中加入4份甲基三甲氧基硅烷,搅拌100min,得到氟基复合浆料。

51.(3)氟基复合薄膜干膜成型:将步骤(2)得到的氟基复合浆料利用挤出涂覆的方式,在基底膜上涂覆成为一层氟基复合薄膜干膜。

52.(4)氟基复合薄膜剥离:将步骤(3)得到的氟基复合薄膜干膜在375℃进行高温热处理,处理时长为4min,然后从基底膜上撕下,得到一层厚度为60μm的氟基复合薄膜。

53.(5)氟基复合薄膜表面活化:将步骤(4)得到的氟基复合薄膜采用萘钠溶液处理方式对氟基复合薄膜进行双面活化处理,氟基复合薄膜的上下表面经过表面活化处理后具有50

°

的亲水接触角。

54.(6)热固性树脂复合胶液混合:将180份聚异戊二烯和60份乙丙橡胶溶解于1000份丁酮中,利用行星式高速混合搅拌设备,将分散转速调节为3500转/分,搅拌转速调节为50转/分,搅拌混合180min后,将5份引发剂二叔丁基过氧化物、6份阻燃剂三嗪及其衍生物、6

份抗氧剂烷基吩噻嗪,6份增塑剂多元醇酯加入复合胶液,继续搅拌混合180min,最后加入150份平均粒径为15μm的填料ii球形莫来石陶瓷粉,继续搅拌混合180min,得到热固性树脂复合胶液。

55.(7)热固性树脂胶膜涂覆:将步骤(6)得到的热固性树脂复合胶液利用刮涂的方式,在步骤(5)得到的经双面活化的氟基复合薄膜上、下表面分别涂覆成为一层厚度相等的40μm的热固性树脂胶膜,形成粘结片。

56.(8)粘结片制备:将步骤(7)得到的粘结片在75℃进行半固化处理,进行流动度调节,处理时长为7min,制备得到低损耗高均匀性的粘结片。

57.(9)多层微波板制备:将一层或多层步骤(8)得到的粘结片铺于两张表面刻蚀电路并经过处理的微波板中间,经过228℃热压后,得到的多层微波板粘接性能良好,经过打孔、镀铜、热冲击后,均无起泡、开裂、分层和爆板情况出现。

58.制备的粘结片外形尺寸为长度36英寸、宽度24英寸,厚度公差为

±

3.8μm,其不同位置测试的介电常数差值为0.034,损耗因子为0.0016。z轴方向的热膨胀系数为63ppm/℃。

59.实施例4,实施例4的材料组份均为重量份。

60.粘结片的氟基复合薄膜的组分由95份聚氟乙烯和氟化乙烯丙烯共聚物、90份平均粒径为50μm的填料i角形的氮化铝组成,同时加入的偶联剂为5份十三氟辛基三乙氧基硅烷、表面活性剂为10份脂肪醇酯。粘结片的上层热固性树脂胶膜和下层热固性树脂胶膜的厚度相等,均为50μm,组分为200份热固性树脂聚苯乙烯、10份引发剂二亚乙基三胺、200份平均粒径为50μm的填料ii无规则形状的al2o3、100份热塑性弹性体丁苯橡胶和乙丙橡胶混合物、10份阻燃剂环磷酰胺聚合物和10份抗氧剂巯基苯并噻唑衍生物,10份增塑剂烷基磺酸酯和2000份有机溶剂甲苯和乙酸乙酯混合物。

61.粘结片及多层微波板的制备步骤为:(1)填料i和填料ii的表面改性:将5份十三氟辛基三乙氧基硅烷加入到ph值为5的盐酸乙醇溶液中搅拌均匀,将改性溶液以喷雾方式对平均粒径为50μm的填料i角形的氮化铝和平均粒径为50μm的填料ii无规则形状的al2o3进行改性,在烘箱中烘干,研磨过筛后得到改性填料。

62.(2)氟基复合浆料混合:将100份改性填料i加入100份聚氟乙烯和氟化乙烯丙烯共聚物乳液中,再向其中加入5份十三氟辛基三乙氧基硅烷,搅拌120min,得到氟基复合浆料。

63.(3)氟基复合薄膜干膜成型:将步骤(2)得到的氟基复合浆料利用刮涂的方式,在基底膜上涂覆成为一层氟基复合薄膜干膜。

64.(4)氟基复合薄膜剥离:将步骤(3)得到的氟基复合薄膜干膜在390℃进行高温热处理,处理时长为10min,然后从基底膜上撕下,得到一层厚度为100μm的氟基复合薄膜。

65.(5)氟基复合薄膜表面活化:将步骤(4)得到的氟基复合薄膜采用萘钠溶液处理方式对氟基复合薄膜进行双面活化处理,氟基复合薄膜的上下表面经过表面活化处理后具有80

°

的亲水接触角。

66.(6)热固性树脂复合胶液混合:将200份聚苯乙烯和100份热塑性弹性体丁苯橡胶和乙丙橡胶混合物溶解于2000份甲苯和乙酸乙酯混合物中,利用行星式高速混合搅拌设备,将分散转速调节为5000转/分,搅拌转速调节为500转/分,搅拌混合360min后,将10份引发剂二亚乙基三胺、10份阻燃剂环磷酰胺聚合物、10份抗氧剂巯基苯并噻唑衍生物,10份增

塑剂烷基磺酸加入复合胶液,继续搅拌混合360min,最后加入200份平均粒径为50μm的填料ii无规则形状的al2o3,继续搅拌混合360min,得到热固性树脂复合胶液。

67.(7)热固性树脂胶膜涂覆:将步骤(6)得到的热固性树脂复合胶液利用刮涂的方式,在步骤(5)得到的经双面活化的氟基复合薄膜上、下表面分别涂覆成为一层厚度相等的50μm的热固性树脂胶膜,形成粘结片。

68.(8)粘结片制备:将步骤(7)得到的粘结片在100℃进行半固化处理,进行流动度调节,处理时长为10min,制备得到低损耗高均匀性的粘结片。

69.(9)多层微波板制备:将一层或多层步骤(8)得到的粘结片铺于两张表面刻蚀电路并经过处理的微波板中间,经过250℃热压后,得到的多层微波板粘接性能良好,经过打孔、镀铜、热冲击后,均无起泡、开裂、分层和爆板情况出现。

70.制备的粘结片外形尺寸为长度24英寸、宽度24英寸,厚度公差为

±

4.5μm,其不同位置测试的介电常数差值为0.032,损耗因子为0.0018。z轴方向的热膨胀系数为76ppm/℃。

71.将实施例1

‑

实施例4的粘结片及制备的多层微波板的性能列举在下表1中,对比可见实施例2为最优实施例,该工艺参数制备的粘结片厚度和介电常数均匀性最好,损耗因子最低,z轴方向热膨胀系数最低,制备多层电路板满足应用要求。

72.表1应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

73.上述所列出的实施例是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。