1.本实用新型涉及林业机械领域,尤其是一种机电一体松脂开采装置。

背景技术:

2.松脂作为一种重要的林产品,被广泛应用于工业的各领域,比如造纸工业、油漆涂料工业、粘合剂工业等。我国具有丰富松脂资源,是松脂产量最大的国家。随着我国工业化速度越来越快,市场对松脂这种工业原料提出了更大的需求。所以目前在松脂开采方面我国既有资源供给,又有市场需求,因此开采松脂具有重要意义。为了充分开采松脂资源,对于松树1.5米以上的开采区域,农户在松脂开采过程中需要爬树作业,在开采过程中存在摔伤的隐患,对农户开采松脂及其不利。

3.同时,开采松脂的过程中刀具的切割斜度也会影响松脂产量,人工开采时由于不能稳定地控制刀具,严重影响松脂开采的产量,降低了农户的收入。基于以上问题,迫切需要一种可以在松树不同高度开采松脂的机电一体松脂开采装置。

技术实现要素:

4.本实用新型的目的是提供一种能够在松树不同高度对松树韧皮切割出一条斜度为45

°

割口的机电一体松脂开采装置。

5.为解决上述技术问题,本实用新型采用如下技术方案:一种机电一体松脂开采装置,包括机架、张锁机构、自动升降机构、自动切割机构,具体机构及连接关系是:

6.所述机架包括电动推力杆定位板、第一夹紧定位机座、第二夹紧定位机座、第一轴套、第二轴套、力臂定位板、第一铰链连接板、第二铰链连接板、第一铆钉、第二铆钉、电动机定位板、第一轴承座固定柱、第二轴承座固定柱、第三轴承座固定柱以及第四轴承座固定柱,所述电动推力杆定位板焊接在第一夹紧定位机座上侧,第一轴套焊接在第一夹紧定位机座的首端,第二轴套焊接在第二夹紧定位机座首端,第一夹紧定位机座的尾端通过张锁机构与第二夹紧定位机座的尾端连接,力臂定位板与水平面呈45

°

焊接在第二夹紧定位机座拐角外侧,第一铆钉与第一轴套孔轴配合形成第一铰链,第二铆钉与第二轴套孔轴配合形成第二铰链,第一铰链连接板与第一铆钉、第二铆钉孔轴配合连接第一铰链与第二铰链上端,第二铰链连接板与第一铆钉、第二铆钉孔轴配合连接第一铰链与第二铰链下端,电动机定位板焊接在第一夹紧定位机座下侧,第一轴承座固定柱、第二轴承座固定柱焊接在第一夹紧定位机座下侧,第三轴承座固定柱、第四轴承座固定柱焊接在第二夹紧定位机座下侧;

7.所述张锁机构包括机座连接螺栓、第一垫片、压紧弹簧以及压紧螺母,所述机座连接螺栓与第一夹紧定位机座尾端的孔以及第二夹紧定位机座的尾端的槽配合连接第一夹紧定位机座和第二夹紧定位机座的尾端,第一垫片通过孔轴配合装配在机座连接螺栓上,压紧螺母通过螺纹连接在机座连接螺栓上,压紧弹簧装配在机座连接螺栓上,压紧弹簧一端与第一垫片接触,另一端与压紧螺母接触;

8.所述自动升降机构包括电动机固定板、电动机、第一轴承座、第二轴承座、传动轴、主动齿轮、第三轴承座、第四轴承座、从动轴以及从动齿轮,所述电动机固定板通过螺钉固定连接在电动机定位板上,电动机通过螺栓固定连接在电动机固定板上,第一轴承座通过螺钉固定连接在第一轴承座固定柱上,第二轴承座通过螺栓固定连接在第二轴承座固定柱上,传动轴通过孔轴配合同时与电动机、第一轴承座、第二轴承座连接,主动齿轮通过平键与传动轴连接,主动齿轮安装在第一轴承座、第二轴承座中点,第三轴承座通过螺钉固定连接在第三轴承座固定柱上,第四轴承座通过螺钉固定连接在第四轴承座固定柱上,从动轴通过孔轴配合与第三轴承座、第四轴承座连接,从动齿轮通过平键与从动轴连接,从动齿轮安装在第三轴承座、第四轴承座中点处;

9.所述自动切割机构包括转轴固定底板、力臂转轴、力臂定位轴套、轴向限位螺母、旋转力臂、推力杆传动板、加固板、限位片、定位锁紧力臂、连接片、两臂连接铆钉、定位片、定位锁紧轴、第二垫片、定位锁紧弹簧、锁紧螺母、限位螺母、刀具定位套筒、可调节刀具、压紧螺钉、电动推力杆固定板、电动推力杆以及推力传递螺栓,所述转轴固定底板通过螺栓固定在力臂定位板上,力臂转轴下端焊接在转轴固定底板上,力臂定位轴套通过孔轴配合与力臂转轴连接,轴向限位螺母通过螺纹连接在力臂转轴上,轴向限位螺母下端与力臂定位轴套上端接触,旋转力臂首端与力臂定位轴套侧面焊接,推力杆传动板焊接在旋转力臂下侧,加固板一端焊接在推力杆传动板上,另一端焊接在旋转力臂下侧,限位片焊接在旋转力臂的外侧,连接片焊接在定位锁紧力臂下侧,连接片通过两臂连接铆钉与旋转力臂上的孔铆接形成铰链,定位片焊接在定位锁紧力臂上侧,定位锁紧轴穿过限位片的长槽与定位片螺纹孔配合,锁紧螺母与定位锁紧轴末端上的螺纹配合将定位锁紧轴固定在定位片上,限位螺母通过螺纹旋合在定位锁紧轴上,限位螺母一端与限位片的外侧接触,第二垫片通过孔轴配合装配在定位锁紧轴上,第二垫片一端与限位片内侧接触,定位锁紧弹簧装配在定位锁紧轴上,定位锁紧弹簧一端与定位片接触,另一端与第二垫片接触,刀具定位套筒焊接在定位锁紧力臂端面上,可调节刀具通过孔轴配合与刀具定位套筒连接,压紧螺钉通过螺纹连接在刀具定位套筒上的螺纹孔,电动推力杆固定板通过螺钉固定在电动推力杆定位板上,电动推力杆通过螺钉固定在电动推力杆固定板上,推力传递螺栓与电动推力杆末端上的孔配合通过螺母固定在电动推力杆上,推力传递螺栓末端穿过推力杆传动板上的槽。

10.所述张锁机构将机架半锁紧在松树上,自动升降机构通过轴承座固定在机架两侧,自动切割机构通过螺栓安装在机架一侧定位板上,自动升降机构实现沿松树树干上下移动,自动切割机构对松树韧皮进行切割。

11.所述第一夹紧定位机座尾端开有孔、第二夹紧定位机座尾端开有u形槽,与机座连接螺栓配合。

12.所述第一铰链连接板、第二铰链连接板上有孔,与第一铆钉、第二铆钉配合。

13.所述旋转力臂尾端以及连接片上开有孔,与两臂连接铆钉配合。

14.所述旋转力臂内侧面与端面相交处有一倒角,以避免旋转力臂端面阻碍定位锁紧力臂通过连接片绕两臂连接铆钉的转动。

15.所述力臂转轴为阶梯轴,轴头下端焊接在转轴固定底板上,力臂转轴上的定位轴肩与力臂定位轴套下端接触,轴身上有螺纹,轴身与轴向限位螺母配合,限制力臂定位轴套轴向跳动。

16.所述推力杆传动板与旋转力臂之间呈45

°

焊接,推力杆传动板内开有长槽,推力杆传动板内的长槽与推力传递螺栓间隙配合,长槽内侧面与推力传递螺栓间可相对滑动。

17.所述限位片内有长槽,限位片内的长槽与定位锁紧轴间隙配合,定位锁紧轴随定位锁紧力臂绕两臂连接铆钉转动时,定位锁紧轴与限位片的长槽内侧面间有相对滑动。

18.所述定位锁紧轴上有螺纹,定位片内有孔,孔内攻有螺纹,定位锁紧轴上的螺纹与定位片上的螺纹孔以及锁紧螺母配合。

19.所述刀具定位套筒径向开有孔,孔内攻有螺纹。

20.所述电动推力杆的末端径向开有孔,与推力传递螺栓配合。

21.所述电动推力杆的最大行程为100mm,旋转力臂绕力臂转轴转动的最大角度为60

°

。

22.与现有技术相比,本实用新型的突出优点在于:

23.1、自动升降机构采用电动机和齿轮自动升降,使装置到达指定开采位置,通过调节自动切割机构中的限位螺母以及可调节刀具实现对不同大小的松树进行开采。有效消除了农民爬树作业存在的危险隐患。

24.2、采用电动推力杆作为切割动力,实现自动切割机构对松树韧皮自动切割,机电一体化的设计有效降低劳动强度,提高了工作效率。

25.3、松树韧皮面与刀具切割平面相贯,刀具在韧皮面上切割出一道光滑的椭圆形割口,避免韧皮分泌出的松脂在割口上滞留,提高了松脂收集量。

26.4、可调节刀具能够切割出一条斜度为45

°

的椭圆形割口,割口光滑、斜度优良,提高了松脂沿割口的流动速度,减少了松脂在割口流动过程中挥发或者溢出割口,提高了松脂开采的收集量,从而提高松脂产量。

27.5、设计巧妙,操作简单。

附图说明

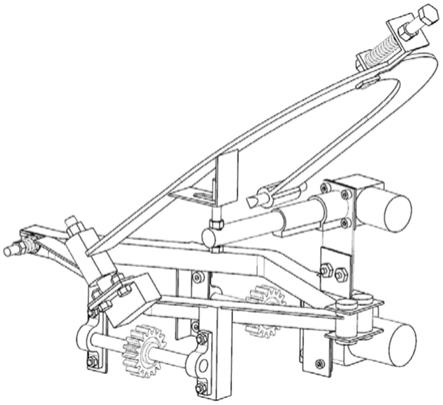

28.图1是本实用新型所述的机电一体松脂开采装置的整体结构示意图。

29.图2是本实用新型所述的机电一体松脂开采装置的机架结构示意图。

30.图3是本实用新型所述的机电一体松脂开采装置的机架第一部分结构示意图。

31.图4是本实用新型所述的机电一体松脂开采装置的机架第二部分结构示意图。

32.图5是本实用新型所述的机电一体松脂开采装置的机架第三部分结构示意图。

33.图6是本实用新型所述的机电一体松脂开采装置的张锁机构的结构示意图。

34.图7是本实用新型所述的机电一体松脂开采装置的自动升降机构结构示意图。

35.图8是本实用新型所述的机电一体松脂开采装置的自动切割机构结构示意图。

36.图9是本实用新型所述的机电一体松脂开采装置的自动切割机构第一部分结构示意图。

37.图10是本实用新型所述的机电一体松脂开采装置的自动切割机构第二部分结构示意图。

38.图中标记为:

39.电动推力杆定位板1、第一夹紧定位机座2、第二夹紧定位机座3、第一轴套4、第二轴套5、力臂定位板6、第一铰链连接板7、第二铰链连接板8、第一铆钉9、第二铆钉10、电动机

定位板11、第一轴承座固定柱12、第二轴承座固定柱13、第三轴承座固定柱14、第四轴承座固定柱15、机座连接螺栓16、第一垫片17、压紧弹簧18、压紧螺母19、电动机固定板20、电动机21、第一轴承座22、第二轴承座23、传动轴24、主动齿轮25、第三轴承座26、第四轴承座27、从动轴28、从动齿轮29、转轴固定底板30、力臂转轴31、力臂定位轴套32、轴向限位螺母33、旋转力臂34、倒角34-1、推力杆传动板35、加固板36、限位片37、定位锁紧力臂38、连接片39、两臂连接铆钉40、定位片41、定位锁紧轴42、第二垫片43、定位锁紧弹簧44、锁紧螺母45、限位螺母46、刀具定位套筒47、可调节刀具48、压紧螺钉49、电动推力杆固定板50、电动推力杆51、推力传递螺栓52。

具体实施方式

40.以下通过附图和实施例对本实用新型的技术方案作进一步描述。

41.首先需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“相连”、“连接”应作广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接;可以是直接连接,也可以是通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

42.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或原件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”,“第二”,“第三”,仅用于描述目的,而不能理解为指示或暗示相对重要性。

43.如图1至图10所示,本实用新型所述的机电一体松脂开采装置,包括机架、张锁机构、自动升降机构以及自动切割机构,具体结构及连接关系是:

44.所述机架包括电动推力杆定位板1、第一夹紧定位机座2、第二夹紧定位机座3、第一轴套4、第二轴套5、力臂定位板6、第一铰链连接板7、第二铰链连接板8、第一铆钉9、第二铆钉10、电动机定位板11、第一轴承座固定柱12、第二轴承座固定柱13、第三轴承座固定柱14以及第四轴承座固定柱15,所述电动推力杆定位板1焊接在第一夹紧定位机座2上侧,第一轴套4焊接在第一夹紧定位机座2的首端,第二轴套5焊接第二夹紧定位机座3的首端,第一夹紧定位机座2的尾端通过张锁机构与第二夹紧定位机座3的尾端连接,力臂定位板6与水平面呈45

°

焊接在第二夹紧定位机座3拐角外侧,第一铆钉9与第一轴套4孔轴配合形成第一铰链,第二铆钉10与第二轴套5孔轴配合形成第二铰链,第一铰链连接板7与第一铆钉9、第二铆钉10孔轴配合连接第一铰链、第二铰链上端,第二铰链连接板8与第一铆钉9、第二铆钉10孔轴配合连接第一铰链、第二铰链下端,电动机定位板11焊接在第一夹紧定位机座2下侧,第一轴承座固定柱12、第二轴承座固定柱13焊接在第一夹紧定位机座2下侧,第三轴承座固定柱14、第四轴承座固定柱15焊接在第二夹紧定位机座3下侧。如图1-5所示。

45.所述张锁机构包括机座连接螺栓16、第一垫片17、压紧弹簧18以及压紧螺母19,所述机座连接螺栓16与第一夹紧定位机座2尾端的孔以及第二夹紧定位机座3尾端的槽配合连接,第一垫片17通过孔轴配合装配在机座连接螺栓16上,压紧螺母19通过螺纹连接在机

座连接螺栓16上,压紧弹簧18装配在机座连接螺栓16上,压紧弹簧18一端与第一垫片17接触,另一端与压紧螺母19接触。如图6所示。

46.所述自动升降机构包括电动机固定板20、电动机21、第一轴承座22、第二轴承座23、传动轴24、主动齿轮25、第三轴承座26、第四轴承座27、从动轴28以及从动齿轮29,所述电动机固定板20通过螺钉固定在电动机定位板11上,电动机21通过螺栓固定在电动机固定板20上,第一轴承座22通过螺钉固定在第一轴承座固定柱12上,第二轴承座23通过螺钉固定在第二轴承座固定柱13上,传动轴24通过孔轴配合同时与电动机21、第一轴承座22、第二轴承座23连接,主动齿轮25通过平键与传动轴24连接,主动齿轮25安装在第一轴承座22、第二轴承座23中点,第三轴承座26通过螺钉固定连接在第三轴承座固定柱14上,第四轴承座27通过螺钉固定在第四轴承座固定柱15上,从动轴28通过孔轴配合与第三轴承座26、第四轴承座27连接,从动齿轮29通过平键与从动轴28连接,从动齿轮安装在第三轴承座26、第四轴承座27中点。如图7所示。

47.所述自动切割机构包括转轴固定底板30、力臂转轴31、力臂定位轴套32、轴向限位螺母33、旋转力臂34、推力杆传动板35、加固板36、限位片37、定位锁紧力臂38、连接片39、两臂连接铆钉40、定位片41、定位锁紧轴42、第二垫片43、定位锁紧弹簧44、锁紧螺母45、限位螺母46、刀具定位套筒47、可调节刀具48、压紧螺钉49、电动推力杆固定板50、电动推力杆51以及推力传递螺栓52,所述转轴固定底板30通过螺栓固定在力臂定位板6上,力臂转轴31下端焊接在转轴固定底板30上,力臂定位轴套32通过孔轴配合与力臂转轴31连接,轴向限位螺母33通过螺纹连接在力臂转轴31上,轴向限位螺母33下端与力臂定位轴套32上端接触,旋转力臂34首端与力臂定位轴套32侧面焊接,旋转力臂34的下侧焊接一推力杆传动板35,加固板36一端焊接在推力杆传动板35上,另一端焊接在旋转力臂34下侧,限位片37焊接在旋转力臂34的外侧,连接片39焊接在定位锁紧力臂38下侧,连接片39通过两臂连接铆钉40与旋转力臂34上的孔铆接形成铰链,定位片41焊接在定位锁紧力臂38上侧,定位锁紧轴42穿过限位片37的长槽与定位片41上的螺纹孔配合,锁紧螺母45与定位锁紧轴42末端上的螺纹配合将定位锁紧轴42固定在定位片41上,限位螺母46通过螺纹旋合在定位锁紧轴42上,限位螺母46一端与限位片37的外侧接触,第二垫片43通过孔轴配合在定位锁紧轴42上,第二垫片43一端与限位片37内侧接触,定位锁紧弹簧44装配在定位锁紧轴42上,定位锁紧弹簧44一端与定位片41接触,另一端与第二垫片43接触,刀具定位套筒47焊接在定位锁紧力臂38端面上,可调节刀具48通过孔轴配合与刀具定位套筒47连接,压紧螺钉49通过螺纹连接在刀具定位套筒47上的螺纹孔,电动推力杆固定板50通过螺钉固定在电动推力杆定位板1上,电动推力杆51通过螺钉固定在电动推力杆固定板50上,推力传递螺栓52与电动推力杆51末端上的孔配合通过螺母固定在电动推力杆51上,推力传递螺栓52末端穿过推力杆传动板35上的长槽。如图8—10所示。

48.所述第一夹紧定位机座2尾端开有孔、第二夹紧定位机座3尾端开有u形槽,与机座连接螺栓16配合。

49.所述第一铰链连接板7、第二铰链连接板8上有孔,与第一铆钉9、第二铆钉10配合。

50.所述旋转力臂34尾端以及连接片39上开有孔,与两臂连接铆钉40配合。

51.所述旋转力臂34内侧面与端面相交处有倒角34-1,以避免旋转力臂34端面阻碍定位锁紧力臂38通过连接片39绕两臂连接铆钉40的转动。

52.所述力臂转轴31为阶梯轴,轴头下端焊接在转轴固定底板30上,力臂转轴31上的定位轴肩与力臂定位轴套32下端接触,轴身上有螺纹,轴身与轴向限位螺母配合,限制力臂定位轴套32轴向跳动。

53.所述推力杆传动板35与旋转力臂34之间呈45

°

焊接,推力杆传动板35内开有长槽,推力杆传动板35内的长槽与推力传递螺栓52间隙配合,长槽内侧面与推力传递螺栓52间可相对滑动。

54.所述限位片37内有长槽,限位片37内的长槽与定位锁紧轴42间隙配合,定位锁紧轴42随定位锁紧力臂38绕两臂连接铆钉40的转动时,定位锁紧轴42与限位片37的长槽内侧面间有相对滑动。

55.所述定位锁紧轴42上有螺纹,定位片41内有孔,孔内攻有螺纹,定位锁紧轴42上的螺纹与定位片41上的螺纹孔以及锁紧螺母45配合。

56.所述刀具定位套筒47径向开有孔,孔内攻有螺纹。

57.所述电动推力杆51的末端径向开有孔,与推力传递螺栓52配合。

58.所述电动推力杆51的最大行程为100mm,旋转力臂34绕力臂转轴31转动的最大角度为60

°

。

59.工作原理:

60.工作时先将松树夹在第一夹紧定位机座2与第二夹紧定位机座3内的菱形,利用张锁机构使第一夹紧定位机座2、第二夹紧定位机座3以及两侧的主动齿轮25、从动齿轮29均半锁紧松树,根据树木的大小,调节刀具定位套筒47上的可调节刀具48以及定位锁紧轴42上的限位螺母46,使工作时可调节刀具48与松树韧皮接触,限位螺母46与限位片37之间存间隙以便定位锁紧力臂38绕两臂连接铆钉40实现微调,利用压紧螺钉49将可调节刀具48固定在刀具定位套筒47上,启动电动机21,传动轴24将动力传递给主动齿轮25,主动齿轮25转动,同时从动齿轮29也开始转动,此时装置可沿松树升降,在压紧弹簧18的弹力作用下,第一夹紧定位机座2和第二夹紧定位机座3绕第一铆钉9和第二铆钉10小角度转动,使得装置在上升的同时第一夹紧定位机座2、第二夹紧定位机座3、主动齿轮25、从动齿轮29始终半锁紧松树,装置到达指定开采位置后,关闭电动机21,启动电动推力杆51,电动推力杆51通过推力传递螺栓52推动推力传动板35,推力传动板35带动旋转力臂34绕力臂转轴31转动,同时推力传递螺栓52与推力传动板35的槽之间有相对滑动,旋转力臂34通过两臂连接铆钉40带动定位锁紧力臂38转动,定位锁紧弹簧44的张力挤压定位片41使定位锁紧力臂38及定位锁紧轴42通过连接片39绕两臂连接铆钉40小角度转动,使得定位锁紧力臂38一端的可调节刀具48能够始终压紧松树韧皮,定位锁紧力臂38带动可调节刀具48运动,可调节刀具48在绕力臂转轴31转动的同时也绕两臂连接铆钉40小角度转动,可调节刀具48的切割平面与松树韧皮圆柱面相贯,因此可调节刀具48在松树韧皮上切割出一条斜度为45

°

的光滑相贯线,最终可调节刀具48在松树韧皮上切割出一条斜度为45

°

的割口,实现开采松脂功能。本实用新型适用于直径在200mm到350mm范围内的松树。