1.本实用新型涉及钓具技术领域,尤其涉及一种抛线杆结构及包含其的渔轮。

背景技术:

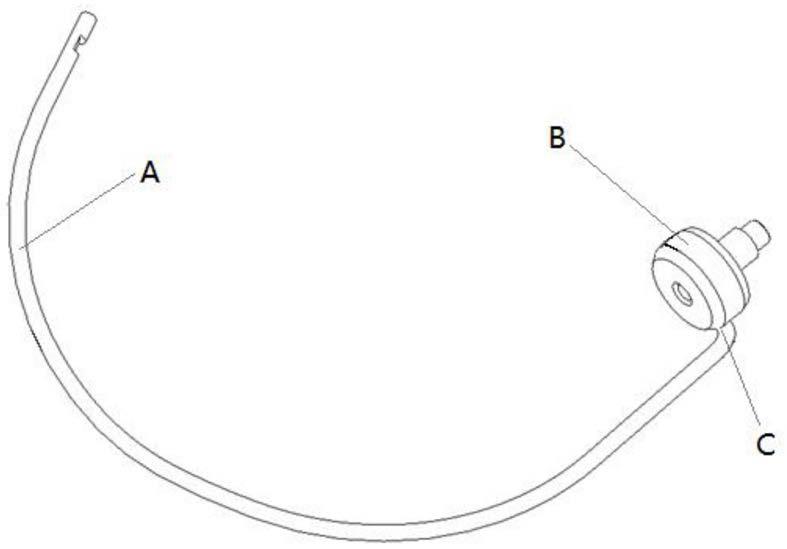

2.抛线杆是一种应用于垂钓工具(即渔轮)上的部件,通常而言,抛线杆包括两个部分:其一,抛线杆主体a;其二抛线耳b;而传统的抛线杆主体和抛线耳通常采用铆接的方式进行组装,这种组装方式会在抛线杆主体和抛线耳的连接处c上形成明显的装配缝隙,这样的抛线杆容易出现如下缺陷或者现象:

3.在实际加工组装的过程中,由于抛线杆主体a和抛线耳b的铆接部位位于抛线耳b的侧面,非常容易在铆接的连接处c产生金属缺口或者毛刺等缺陷,因此在使用的时候,当渔线滑过抛线杆主体a并经过连接处c时,金属缺口或毛刺会使渔线停留在该处,妨碍渔线的顺利滑动,从而非常容易造成渔线磨损,甚至会导致渔线被直接割断。

4.在现有的技术中,有一种一体式一次性成型的抛线杆,该种抛线杆整个为实心件,由于是一体式一次性成型的,因而该种抛线杆能够很好地解决上述的技术问题,但是该种抛线杆的抛线杆主体和抛线耳是通过锻压、热处理、整体车加工等工艺制作而成的,加工复杂,重量较重且耗材多,成本投入过高。

技术实现要素:

5.针对现有技术的不足之处,本实用新型提供了一种抛线杆结构及包含其的渔轮。采用该种结构,能够确保渔线在滑过连接处的时候,能够顺利滑动,不会形成缺口或毛刺妨碍渔线的滑动,同时无需采用一体式一次性成型工艺,其加工简单,工艺复杂程度低,强度上也高于传统的组合式抛线杆,弧形的连接处使得一体式抛线杆整体更加美观。

6.根据本技术的一个方面,提供了一种抛线杆结构,包括抛线杆主体和抛线耳,抛线耳包括用于与抛线杆主体连接的连接端和远离抛线杆主体的远离端,抛线杆主体与连接端之间设有连接件,抛线杆主体与抛线耳通过连接件连接,连接端的外壁尺寸与抛线杆主体的外壁尺寸一致,抛线耳的外壁呈弧形以使抛线杆主体的外壁与远离端的外壁形成圆滑过渡。

7.本技术提供的抛线杆结构,抛线杆主体与抛线耳通过连接件进行连接,同时抛线杆主体的外壁尺寸与抛线耳上的连接端的外壁尺寸一致,从而形成高精度的连接,在通过连接件连接后,由于抛线耳的外壁呈弧形,使抛线杆主体的外壁与抛线耳的远离端的外壁之间形成圆滑过渡,令渔线能够平滑地、顺利地在抛线杆主体和抛线耳上任意滑动,同时渔线在从抛线杆主体滑至抛线耳上的时候不会出现类似于“阶梯”的高度差,而且采用分段成型的设计,能够有效降低整体的工艺复杂程度,保证产品质量的同时,能够有效降低加工的时间成本与设计成本。

8.在一些实施方式中,抛线杆主体可以与抛线耳连接的一端内设有第一凹部,连接端内设有第二凹部,连接件包括中间段,中间段的一端设有第一凸台,第一凸台的外壁形状

与第一凹部的内壁形状适配,中间段的另一端设有第二凸台,第二凸台的外壁形状与第二凹部的内壁形状适配,抛线杆主体与抛线耳连接时,第一凸台完全收入至第一凹部内,第二凸台完全收入至第二凹部内,抛线杆主体、连接件以及抛线耳均为不锈钢材质。由此,可以通过连接件上设置的第一凸台与第一凹部的适配设计,保证连接件与抛线杆主体之间的连接精度,并且通过连接件上设置的第二凸台与第二凹部的适配设计,保证连接件与抛线耳之间的连接精度,从而确保抛线杆与抛线耳连接的时候的定位精度,以令两者的连接处保持平滑,同时,通过采用不锈钢材质,能够在不增加加工难度的情况下,有效提高成型的结构强度,并提高使用寿命。

9.在一些实施方式中,中间段的外壁尺寸可以与抛线杆主体的外壁尺寸一致,以使抛线杆主体的外壁、中间段的外壁以及连接端的外壁的连接处形成圆滑过渡。由此,通过对中间段的尺寸的设计,能够保证抛线杆主体、连接件、抛线耳三者在连接的时候,连接处保持平滑,形成平滑过渡。

10.在一些实施方式中,中间段的外壁尺寸可以小于抛线杆主体的外壁尺寸,抛线杆主体与抛线耳连接时,中间段完全收入至第一凹部和/或第二凹部内。由此,可以通过将中间段的尺寸设置得较小,从而将中间段收入至抛线杆主体内或收入至抛线耳内,进而在外部只形成有由抛线杆主体与抛线耳连接形成的连接部位,降低由于连接部位对渔线的滑动产生影响的几率。

11.在一些实施方式中,抛线杆主体可以为实心结构,第一凹部为设置在抛线杆主体用于与抛线耳连接的端部的凹槽;或

12.抛线杆主体可以为中空结构,第一凹部为设置在抛线杆主体内用于与抛线耳连接的端部内的空腔结构。

13.由此,实心结构的抛线杆主体能够有效提高生产出的产品的结构强度,中空薄壁结构的抛线杆主体能够保证产品具有一定的结构强度的同时,能够节省材料成本,并降低产品的重量。

14.在一些实施方式中,抛线耳可以为实心结构,第二凹部为设置在连接端内的凹槽;或

15.抛线耳为中空结构,第二凹部为设置在连接端内的空腔结构,以形成第二凹部。

16.由此,实心结构的抛线耳能够有效提高生产出的产品的结构强度,中空薄壁结构的抛线杆主体能够保证产品具有一定的结构强度的同时,能够节省材料成本,并降低产品的重量。

17.在一些实施方式中,抛线耳的远离端可以连接有线耳螺帽,线耳螺帽上设有用于与渔轮连接的连接部。由此,可以通过线耳螺帽与渔轮连接,以实现抛线杆与抛线耳的连接。

18.在一些实施方式中,抛线耳可以为实心结构,抛线耳与线耳螺帽一体成型;或

19.抛线耳可以为中空结构,线耳螺帽上凸设有第三凸台,第三凸台的外壁形状与远离端的内壁形状适配,第三凸台容置在远离端中。

20.由此,抛线耳可以成型为实心结构,亦可以成型为中空薄壁结构,采用实心结构时,线耳螺帽可以与抛线耳一体成型,从而其结构强度更高,也能够简化工件加工流程,采用中空薄壁结构时,其可以通过第三凸台形成高定位精度的连接结构,保证抛线耳与线耳

螺帽之间的连接精度。

21.根据本技术的另一个方面,提供了一种渔轮,包括渔轮主体,还包括上述的抛线杆结构,抛线杆结构设置在渔轮主体上。

22.本技术提供的渔轮,在使用的时候,渔线的滑动不会受到抛线杆主体与抛线耳的连接位置的影响,同时抛线耳的外壁呈弧形,使得渔线在从抛线杆主体滑至抛线耳上的时候不会出现类似于“阶梯”的高度差,令渔线能够平滑地、顺利地在抛线杆主体和抛线耳上任意滑动。

23.在一些实施方式中,远离端可以设在渔轮主体上,抛线杆主体远离抛线耳的一端可以设在渔轮主体上。由此,渔轮主体与抛线杆之间能够通过远离端和抛线杆的端部连接,令抛线杆稳定地安装设置在渔轮主体上。

附图说明

24.图1为背景技术中的抛线杆主体与抛线耳的结构示意图;

25.图2为本实用新型一种实施方式的抛线杆结构的整体结构示意图;

26.图3为本实用新型一种实施方式的抛线杆主体、连接件、抛线耳的连接结构示意图;

27.图4为本实用新型另一种实施方式的抛线杆主体、连接件、抛线耳的连接结构示意图;

28.图5为本实用新型又一种实施方式的抛线杆主体、连接件、抛线耳的连接结构示意图;

29.图6为图2中的实施方式的侧视结构示意图;

30.图7为图6中沿a-a方向的一种实施方式的内部结构示意图;

31.图8为图6中沿a-a方向的另一种实施方式的内部结构示意图;

32.图9为图6中沿a-a方向的又一种实施方式的内部结构示意图;

33.图10为图6中沿a-a方向的再一种实施方式的内部结构示意图;

34.图11为本实用新型的渔轮的结构示意图;

35.图12为图11的渔轮的侧视结构示意图

36.附图标记说明:1、抛线杆主体;11、第一凹部;2、抛线耳;21、连接端;22、远离端;23、第二凹部;3、线耳螺帽;31、第三凸台;32、凸柱;33、螺纹孔;4、连接件;41、第一凸台;42、第二凸台;43、中间段;5、渔轮主体。

具体实施方式

37.下面结合附图对本实用新型作进一步详细的说明。

38.根据本技术的一个方面,提供了一种抛线杆,图2至图10示意性地展示了本技术的抛线杆的结构。

39.参考图2,抛线杆结构包括抛线杆主体1、抛线耳2以及线耳螺帽3,抛线杆主体1为圆杆结构,整体呈半圆弧形,其具体可以通过采用不锈钢无缝管折弯成型,抛线耳2包括用于与抛线杆主体1连接的连接端21和远离抛线杆主体1的远离端22,具体抛线耳2亦为不锈钢成型制成,线耳螺帽3设置在抛线耳2的远离端22上,设有用于与渔轮连接的连接部,用于

将抛线耳2设置在渔轮上。其中,抛线杆中的抛线杆主体1、抛线耳2以及线耳螺帽3均可以采用不锈钢成型制成,由此,通过采用不锈钢制成,使得能够在不增加加工难度的情况下,有效提高成型的结构强度,并提高使用寿命。

40.参考图3,抛线杆主体1与抛线耳2之间通过连接件4进行连接,连接件4的材质与抛线杆主体1、抛线耳2以及线耳螺帽3的材质一致为不锈钢,以提高连接件4的结构强度,并提高抛线杆主体1与抛线耳2之间的连接强度。具体抛线杆主体1、抛线耳2以及连接件4的结构可以为:在抛线杆主体1与抛线耳2连接的一端内设有第一凹部11,在连接端21内设有第二凹部23,连接件4包括中间段43,中间段43的一端设有第一凸台41,第一凸台41的外壁形状与第一凹部11的内壁形状适配,中间段43的另一端设有第二凸台42,第二凸台42的外壁形状与第二凹部23的内壁形状适配,抛线杆主体1与抛线耳2连接时,第一凸台41完全收入至第一凹部11内,第二凸台42完全收入至第二凹部23内。由此,可以通过连接件4上设置的第一凸台41与第一凹部11的适配设计,保证连接件4与抛线杆主体1之间的连接精度,并且通过连接件4上设置在第二凸台42与第二凹部23的适配设计,保证连接件4与抛线耳2之间的连接精度,从而确保抛线杆与抛线耳2连接的时候的定位精度。抛线杆主体1与抛线耳2连接之后,可以通过焊接的方式分别将两者与连接件4进行连接固定,焊接后能够保证连接的稳定性,可以有效消除金属缺口和毛刺的存在,增强连接的稳定性,从而提高产品质量。

41.第一凸台41和第二凸台42在本实施例中为圆柱形,在其他实施方式中,亦可以为其他各种规则形状或不规则形状,第一凸台41、中间段43以及第二凸台42为一体成型,连接件4的中部可以为中空结构,从而能够有效降低整体产品的重量以及耗材。

42.参考图3,中间段43的尺寸可以与抛线杆主体1的外壁尺寸一致,第二凸台42与第二凹部23的内壁尺寸一致,以使抛线杆主体1的外壁、中间段43的外壁以及抛线耳2的外壁的连接处形成圆滑过渡,参考图4,中间段43的尺寸亦可以小于抛线杆主体1的外壁尺寸,抛线杆主体1与抛线耳2连接时,中间段43完全收入至第一凹部11和/或第二凹部23内。

43.在中间段43的尺寸与抛线杆主体1的外壁尺寸一致的实施方式中,可以通过对中间段43的尺寸的设计,能够保证抛线杆主体1、连接件4、抛线耳2三者在连接的时候,连接处保持平滑,形成圆滑过渡;在中间段43的尺寸小于抛线杆主体1的外壁尺寸的实施方式中,可以通过将中间段43的尺寸设置得较小,从而将中间段43收入至抛线杆主体1内或收入至抛线耳2内,进而在外部只形成有由抛线杆主体1与抛线耳2连接形成的连接部位,降低由于连接部位对渔线的滑动产生影响的几率。

44.参考图5,在一些实施方式中,第一凸台41还可以设置在抛线杆主体1的端部上,第二凸台42可以设置在抛线耳2的连接端21上,第一凹部11和第二凹部23均设置在连接件4上,从而实现抛线杆主体1与抛线耳2的连接。

45.以第一凸台41和第二凸台42设置在连接件4上,且连接件4的中间段43尺寸与抛线杆主体1的外壁尺寸一致的实施方式为例,参照图6至图10,抛线杆主体1和抛线耳2的结构均可以设置为实心结构或中空薄壁结构。

46.参考图7,在一种实施方式中,抛线耳2为实心结构,第二凹部23可以成型为设置在连接端21内的凹槽,凹槽的内壁形状与第二凸台42的形状适配,同时对于该种抛线耳2为实心结构的设计,线耳螺帽3亦可以与抛线耳2一体成型形成,抛线杆主体1亦为实心结构,从而第一凹部11为在抛线杆主体1端部上的凹槽或凹孔。这样设计,由于整体抛线耳2以及抛

线杆主体1的结构均为实心结构,因而整体工件的结构强度很高,不易出现弯折等由于结构强度不够而产生的缺陷,同时由于线耳螺帽3与抛线耳2为一体成型,因而只需一次成型即可完成,整体的结构成型难度较低。

47.参考图8,在另一种实施方式中,抛线耳2同样为实心结构,因而第二凹部23的设置方式不变,抛线杆主体1可以为中空薄壁结构,因而第一凹部11可以为设置在抛线杆主体1端部上的空腔结构,以形成第一凹部11。这样设计,可以通过将抛线杆主体1的结构设置为中空薄壁结构,但是抛线耳2仍为实心结构,从而保证较高结构强度的同时,能够减少生产所需消耗的材料与成品的重量。

48.参考图9,在又一种实施方式中,抛线耳2为中空薄壁结构,为了连接件4与抛线耳2之间的连接稳定性,连接端21处需要向抛线耳2的内部延伸一段与第二凸台42形状适配的空腔结构,以形成与第二凸台42连接的第二凹部23,同时对于该种抛线耳2的为中空薄壁结构的设计,线耳螺帽3上可以设置第三凸台31,第三凸台31的外壁形状与远离端22的内壁形状适配,抛线耳2与线耳螺帽3连接后,亦可通过焊接的方式将两者连接固定,从而抛线耳2与线耳螺帽3之间可以通过第三凸台31形成高定位精度的连接,保证抛线耳2与线耳螺帽3之间的连接精度;抛线杆主体1可以为实心结构,从而第一凹部11为在抛线杆主体1端部上的凹槽或凹孔。这样设计,由于抛线杆主体1的结构为实心结构,因而该部分的结构强度较高,不易出现弯折等由于结构强度不够而产生的缺陷,同时由于抛线耳2为中空薄壁结构,从而能够保证整体抛线杆结构具有较高的强度的同时,能够减少生产所需消耗的材料与成品的重量。

49.参考图10,在再一种实施方式中,抛线耳2同样为中空薄壁结构,因而第二凹部23与线耳螺帽3的设置方式可以不变,抛线杆主体1亦可以为中空薄壁结构,因而第一凹部11可以为设置在抛线杆主体1的端部上的空腔结构,以形成第一凹部11。这样设计,可以通过将抛线杆主体1和抛线耳2的结构均设置为中空薄壁结构,从而保证一定结构强度的同时,能够大幅减少生产所需消耗的材料以及产品的重量。

50.本技术提供的抛线杆结构,抛线杆主体1与抛线耳2通过连接件4进行连接,连接件4的第一凸台41和抛线杆主体1上的第一凹部11,通过设计能够确保两者连接的时候的定位精度,连接件4的第二凸台42和抛线耳2上的第二凹部23,通过设计能够确保两者连接的时候的定位精度,从而保证了抛线杆主体1与抛线耳2之间的连接精度,同时抛线杆主体1的外壁与抛线耳2上的连接端21的外壁尺寸一致,并且抛线耳2的外壁呈弧形,从而形成高精度的连接,在通过连接件4连接后,抛线杆主体1与抛线耳2的外壁圆滑过渡,令渔线能够平滑地、顺利地在抛线杆主体1和抛线耳2上任意滑动,同时渔线在从抛线杆主体1滑至抛线耳2上的时候不会出现类似于“阶梯”的高度差,而采用分段成型的设计,能够有效降低整体的工艺复杂程度,保证产品质量的同时,能够有效降低加工的时间成本与设计成本。

51.实施例二

52.根据本技术的另一个方面,提供了一种渔轮,图11至图12示意性地展示了本技术的渔轮的结构。

53.参考图11和图12,渔轮包括渔轮主体5,还包括上述实施例一中的抛线杆结构,抛线杆结构设置在渔轮主体5上。

54.在该实施方式中,渔轮主体5的一端可以与远离端22之间设有第一连接结构以相

连,渔轮主体5的另一端可以与抛线杆主体1远离抛线耳2的一端之间设有第二连接结构以相连。

55.具体地,渔轮主体5的一端可以与线耳螺帽3连接,第一连接结构可以包括设置在线耳螺帽3上的连接部,连接部包括设置在线耳螺帽3上的凸柱32,凸柱32内成型有螺纹孔33,抛线轮主体5的一端成型有与凸柱32对应的安装孔,通过螺钉穿过安装孔与凸柱32内的螺纹孔33相配合以将线耳螺帽3安装在抛线轮主体5上,具体第一连接结构亦可以为铆接等其他连接方式。

56.第二连接结构可以为成型在抛线杆主体1远离抛线耳2的一端的卡槽,渔轮主体5的另一端上成型有凸起,通过将凸起卡入卡槽中,即可使抛线杆安装并固定在渔轮主体5上,具体第二连接结构亦可以为铆接等其他方式连接。

57.由此,当采用本技术提供的渔轮的时候,在收线的时候,渔线收线滑过抛线杆主体1,并达到抛线耳2和抛线杆主体1的连接处,之后直接进入辘仔(辘仔相当于滑轮作用),从而完成收线动作。由于抛线杆主体1与抛线耳2的连接处是平缓的过渡区,使得渔线可以使顺利滑过连接处且不会与连接处产生摩擦,也不会对渔线产生磨损,可以有效延长渔线的使用寿命,同时无需采用一体式一次性成型工艺,其加工简单,工艺复杂程度低,强度上也高于传统的组合式抛线杆,弧形的连接处使得一体式抛线杆整体更加美观,并且利用凸台与凹部的连接,使得抛线杆主体1与抛线耳2的焊接定位精度高,同心度高,有效增强连接的稳定性,使抛线杆具有寿命长、强度高等优点。

58.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。