1.本实用新型属于纳米压印stamp基底领域,具体属于一种stamp基底。

背景技术:

2.纳米压印技术是一种新型的微纳加工技术。通过光刻胶辅助,将模板上的微纳结构转移到待加工材料上的技术。该技术通过机械转移的手段,达到了超高的分辨率,是微电子、材料领域的重要加工手段。

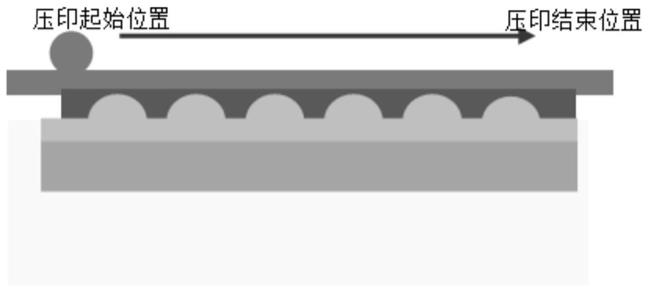

3.现有技术中的纳米压印stamp基底为0.25mm厚度的pet基底膜,在压印和脱模过程中pet存在x和y方向的形变量,其x方向形变量大约5μm,y方向形变量大约10μm,导致在产品压印过程中片与片之间对位不稳定,而纳米压印要求整面对位稳定,现有stamp基底pet材质存在形变,不能满足生产制造的需求。其pet基底stamp在压印和脱模过程中形变(x方向存在收缩,y方向存在拉伸形变)如图1至图3所示。

技术实现要素:

4.为了解决现有技术中存在的问题,本实用新型提供一种stamp基底,能够保证纳米压印整面对位的稳定性,能够满足纳米压印整面对位

±

5微米的要求。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种stamp基底,包括pet膜;

7.所述pet膜的其中一侧表面设置有第一玻璃层,所述pet膜和第一玻璃层之间通过第一光刻胶层进行连接形成第一面stamp基底;

8.所述pet膜的另一侧表面设置有第二玻璃层,所述pet膜和第二玻璃层之间通过第二光刻胶层进行连接形成第二面stamp基底。

9.优选的,所述第一玻璃层和第二玻璃层的厚度范围均为70~100μm。

10.优选的,所述第一玻璃层和第二玻璃层的厚度相同。

11.优选的,所述第一光刻胶层和第二光刻胶层的厚度范围均为5~10μm。

12.优选的,所述第一光刻胶层和第二光刻胶层的厚度相同。

13.优选的,所述第一光刻胶层和第二光刻胶层通过uv固化方式粘结pet膜和玻璃层。

14.优选的,所述pet膜的厚度范围为0.25~0.5mm。

15.优选的,所述第一玻璃层上采用spin-coating的加工方式涂覆第一光刻胶层。

16.优选的,所述第二玻璃层上采用spin-coating的加工方式涂覆第二光刻胶层。

17.与现有技术相比,本实用新型具有以下有益的技术效果:

18.本实用新型提供一种stamp基底,通过将stamp基底由pet膜,转移到玻璃基底上,在pet膜的两侧通过光刻胶层连接玻璃层,这样可以保证在压印后脱模过程中,拉扯pet膜,玻璃不会产生明显形变,因此stamp胶不会产生形变,进而产品压印不会存在形变保证对位,第一玻璃层能够保证在滚压印过程中,压力面有pet膜变更为玻璃,降低滚压过程中stamp基底产生的形变;第二玻璃层能够同时降低压印和脱模过程中stamp基底产生的形

变,两者共同作用,降低stamp基底形变,保证压印和脱模过程图案的稳定性,保证片与片之间的稳定性,保证对位效果。

附图说明

19.图1为stamp基底产品压印过程示意图;

20.图2为stamp基底产品脱模过程示意图;

21.图3为stamp基底x和y方向形变示意图;

22.图4为本实用新型一种stamp基底结构示意图;

23.附图中:1为pet膜;2为第一光刻胶层;3为第一玻璃层;4为第二光刻胶层;5为第二玻璃层。

具体实施方式

24.下面结合具体的实施例对本实用新型做进一步的详细说明,所述是对本实用新型的解释而不是限定。

25.如图4所示,本实用新型一种stamp基底,包括pet膜1、第一光刻胶层2、第一玻璃层3、第二光刻胶层4和第二玻璃层5,pet膜1的其中一侧表面设置有第一玻璃层3,所述pet膜1和第一玻璃层3之间通过第一光刻胶层2进行连接形成第一面stamp基底;pet膜1的另一侧表面设置有第二玻璃层5,所述pet膜1和第二玻璃层5之间通过第二光刻胶层4进行连接形成第二面stamp基底。

26.第一玻璃层3保证在滚压印过程中,压力面有pet膜变更为玻璃,降低滚压过程中stamp基底产生的形变;第二玻璃层5能够同时降低压印和脱模过程中stamp基底产生的形变;两者共同作用,降低stamp基底形变,保证压印和脱模过程图案的稳定性,保证片与片之间的稳定性,保证对位效果。

27.本实用新型中的第一玻璃层3和第二玻璃层5的厚度范围均为70~100μm,第一玻璃层3和第二玻璃层5的厚度相同。

28.本实用新型中的第一光刻胶层2和第二光刻胶层4的厚度范围均为5~10μm。第一光刻胶层2和第二光刻胶层4的厚度相同;第一光刻胶层2通过uv固化方式用于粘结pet膜1和第一玻璃层3;第二光刻胶层4通过uv固化方式用于粘结pet膜1和第二玻璃层5。pet膜1的厚度约0.25~0.5mm。

29.本实用新型一种stamp基底,将第一玻璃层3放置在工作台上,在第一玻璃层3上进行第一光刻胶层2的涂覆,采用spin-coating的加工方式进行涂覆第一光刻胶层2。在涂胶完成的第一玻璃层3上采用stamp压印制作工艺,将pet膜1与涂胶后的第一玻璃层3进行压印。压印后将整体结构进行uv固化形成第一面stamp基底。将第二玻璃层5放置在工作台上,在第二玻璃层5上进行第二光刻胶层4的涂覆,采用spin-coating的加工方式进行涂覆第二光刻胶层4。在涂胶完成的第二玻璃层5上采用stamp压印制作工艺,将第一面stamp基底与涂胶后的第二玻璃层5进行压印,压印后进行uv固化形成第二面stamp基底。完成以上动作产生okstamp基底,可用于stamp制作。

技术特征:

1.一种stamp基底,其特征在于,包括pet膜(1);所述pet膜(1)的其中一侧表面设置有第一玻璃层(3),所述pet膜(1)和第一玻璃层(3)之间通过第一光刻胶层(2)进行连接形成第一面stamp基底;所述pet膜(1)的另一侧表面设置有第二玻璃层(5),所述pet膜(1)和第二玻璃层(5)之间通过第二光刻胶层(4)进行连接形成第二面stamp基底。2.根据权利要求1所述的一种stamp基底,其特征在于,所述第一玻璃层(3)和第二玻璃层(5)的厚度范围均为70~100μm。3.根据权利要求1所述的一种stamp基底,其特征在于,所述第一玻璃层(3)和第二玻璃层(5)的厚度相同。4.根据权利要求1所述的一种stamp基底,其特征在于,所述第一光刻胶层(2)和第二光刻胶层(4)的厚度范围均为5~10μm。5.根据权利要求1所述的一种stamp基底,其特征在于,所述第一光刻胶层(2)和第二光刻胶层(4)的厚度相同。6.根据权利要求1所述的一种stamp基底,其特征在于,所述第一光刻胶层(2)和第二光刻胶层(4)通过uv固化方式粘结pet膜(1)和玻璃层(3)。7.根据权利要求1所述的一种stamp基底,其特征在于,所述pet膜(1)的厚度范围为0.25~0.5mm。8.根据权利要求1所述的一种stamp基底,其特征在于,所述第一玻璃层(3)上采用spin-coating的加工方式涂覆第一光刻胶层(2)。9.根据权利要求1所述的一种stamp基底,其特征在于,所述第二玻璃层(5)上采用spin-coating的加工方式涂覆第二光刻胶层(4)。

技术总结

本实用新型提供一种stamp基底,包括PET膜;所述PET膜的其中一侧表面设置有第一玻璃层,所述PET膜和第一玻璃层之间通过第一光刻胶层进行连接形成第一面stamp基底;所述PET膜的另一侧表面设置有第二玻璃层,所述PET膜和第二玻璃层之间通过第二光刻胶层进行连接形成第二面stamp基底。通过将stamp基底由PET膜,转移到玻璃基底上,在PET膜的两侧通过光刻胶层连接玻璃层,这样可以保证在压印后脱模过程中,拉扯PET膜,玻璃不会产生明显形变,因此stamp胶不会产生形变,进而产品压印不会存在形变保证对位,能够保证纳米压印整面对位的稳定性,能够满足纳米压印整面对位

技术研发人员:刘守航 杜政 党康康

受保护的技术使用者:华天慧创科技(西安)有限公司

技术研发日:2021.07.30

技术公布日:2022/1/14