1.本实用新型属于模组背光源贴合技术领域,具体涉及一种全自动背光机贴合平台。

背景技术:

2.随着电子行业的高速发展,使得电子显示屏的需求量逐渐增多,而在其表面需要对其进行覆盖背光膜片,来保证显示屏的正常使用。背光源是位于液晶显示器背后的一种光源,它的发光效果将直接影响到液晶显示模块视觉效果。液晶显示器本身并不发光,它显示图形或是它对光线调制的结果,其广泛应用于触摸屏、背光源、lcd/lcm、手机、平板电脑等行业。背光板是用来确保液晶显示屏背后发出光亮的光源装置。

3.目前,在对模组背光源进行复合材料膜贴合时都是选取与模组背光源尺寸相同的复合材料膜进行贴合,贴合机大多都是只能对一种固定尺寸的模组背光源进行贴合,在对其它尺寸的模组背光源进行贴合时,贴合质量不佳或无法进行贴合,大大降低了贴合效率。

技术实现要素:

4.本实用新型的目的在于提供一种全自动背光机贴合平台,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种全自动背光机贴合平台,包括定位板、设置于定位板表面的输送机构以及设置于输送机构上方的连机箱,所述定位板的表面固定连接有输送机构,所述输送机构的两侧对称设有两个支撑柱,两个所述支撑柱的表面分别设有连接箱和导向柱,所述连接箱和导向柱之间滑动连接有连接柱,所述连接柱的底部固定连接有电动伸缩杆一,所述电动伸缩杆一的底部固定连接有压板一,所述连接箱和导向柱之间固定连接有连接板,所述连接板的底部固定连接有电动伸缩杆二,所述电动伸缩杆二的底部固定连接有压板二。

6.在进一步的实施例中,所述连接箱内安装有旋转电机,所述旋转电机的输出轴通过联轴器固定连接有导向螺杆,所述导向螺杆的外壁螺纹连接有导向块,所述导向块与连接柱固定连接。

7.在进一步的实施例中,所述连接柱的一侧外壁对称设有两个连接块,两个连接块之间通过转轴转动连接有物料辊。

8.在进一步的实施例中,所述输送机构包括固定于定位板表面的四个安装板以及设置于四个安装板之间的输送辊,四个所述安装板之间通过转轴转动连接有两个输送辊,所述输送辊的外部设有输送带,所述安装板的一侧外壁安装有驱动电机,所述驱动电机的输出轴与一个输送辊固定连接。

9.在进一步的实施例中,所述导向柱靠近连接柱的一侧外壁开设有限位槽,所述连接柱的一侧外壁固定连接有在导向柱的限位槽内滑动的限位柱,所述限位柱的一侧开设有安装槽,所述限位柱的安装槽内设有滚珠。

10.在进一步的实施例中,所述连接箱靠近连接柱的一侧开设有导向槽,所述导向块在连接箱的导向槽内移动。

11.本实用新型的技术效果和优点:该全自动背光机贴合平台,通过电动伸缩杆一带动压板一下降,将贴合膜与模组背光源紧密贴合,同时旋转电机带动导向螺杆转动,导向螺杆通过导向块能够带动连接柱进行移动,从而带动压板一移动,即可完成贴合加工,从而能够根据模组背光源的尺寸和厚度进行贴合作业,适用范围更广;通过电动伸缩杆二带动压板二下降,能够对贴合膜与模组背光源的边缘进行固定,避免贴合过程受力导致模组背光源与贴合膜偏移,保证贴合的精度,该全自动背光机贴合平台,能够使不同规格的贴合膜与模组背光源紧密贴合,保证贴合的精度。

附图说明

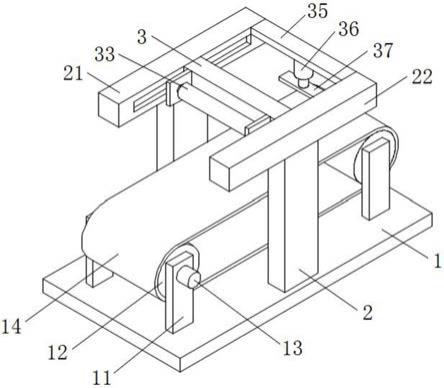

12.图1为本实用新型的结构示意图;

13.图2为本实用新型的连接箱和导向柱的剖视图;

14.图3为本实用新型的连接箱的剖视图;

15.图4为本实用新型的连接柱的结构示意图。

16.图中:1定位板、11安装板、12输送辊、13驱动电机、14输送带、2支撑柱、21连接箱、22导向柱、23旋转电机、24导向螺杆、25导向块、3连接柱、31电动伸缩杆一、32压板一、33物料辊、34限位柱、35连接板、36电动伸缩杆二、37压板二。

具体实施方式

17.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

18.为了能够根据模组背光源的尺寸和厚度进行贴合作业,如图1、图2、图3和图4所示,定位板1的表面对称焊接固定有两个支撑柱2,两个支撑柱2的表面通过螺栓分别固定有连接箱21和导向柱22,连接箱21和导向柱22之间滑动连接有连接柱3,连接箱21内通过螺栓固定有旋转电机23,旋转电机23的输出轴通过联轴器固定连接有导向螺杆24,导向螺杆24通过焊接的轴承与连接箱21的内壁转动连接,导向螺杆24的外壁螺纹连接有导向块25,导向块25通过螺栓与连接柱3固定连接,连接箱21靠近连接柱3的一侧开设有导向槽,导向块25在连接箱21的导向槽内移动,连接柱3的底部通过螺栓固定有电动伸缩杆一31,电动伸缩杆一31的底部通过螺栓固定有压板一32,连接柱3的一侧外壁对称焊接固定有两个连接块,两个连接块之间通过转轴转动连接有物料辊33,物料辊33上设有贴合膜,导向柱22靠近连接柱3的一侧外壁开设有限位槽,连接柱3的一侧外壁焊接固定有在导向柱22的限位槽内滑动的限位柱34,限位柱34的一侧开设有安装槽,限位柱34的安装槽内设有滚珠,保证连接柱3移动的更加顺畅。

19.为了保证贴合的精度,便于对模组背光源的位置进行调整,如图1所示,连接箱21和导向柱22之间焊接固定有连接板35,连接板35的底部通过螺栓固定有电动伸缩杆二36,电动伸缩杆二36的底部通过螺栓固定有压板二37,压板二37能够对对贴合膜与模组背光源

的边缘进行固定,避免贴合过程受力导致模组背光源与贴合膜偏移,保证贴合的精度,定位板1的表面固定连接有输送机构,输送机构包括固定于定位板1表面的四个安装板11以及设置于四个安装板11之间的输送辊12,四个安装板11之间通过转轴转动连接有两个输送辊12,输送辊12的外部设有输送带14,安装板11的一侧外壁通过螺栓固定有驱动电机13,驱动电机13的输出轴与一个输送辊12固定连接。

20.工作原理,该全自动背光机贴合平台,在使用时,启动驱动电机13,带动输送带14传动,利用传动的输送带14带动模组背光源移动,将模组背光源移动到适宜位置处,驱动电机13暂停工作,将物料辊33上的贴合膜与模组背光源的边缘进行固定,启动电动伸缩杆二36,电动伸缩杆二36带动压板二37下降,对贴合膜与模组背光源的边缘进行固定,启动旋转电机23,旋转电机23带动导向螺杆24转动,导向螺杆24通过导向块25带动连接柱3进行移动,从而带动压板一32移动至合适的位置,再启动电动伸缩杆一31,电动伸缩杆一31带动压板一32下降,使压板一32贴合在贴合膜的表面,再启动旋转电机23,旋转电机23转动带动压板一32进行移动,将贴合膜贴合在模组背光源整个上表面上。

21.最后应说明的是:以上所述仅为本实用新型的优选内容而已,并不用于限制本实用新型。

技术特征:

1.一种全自动背光机贴合平台,包括定位板(1)、设置于定位板(1)表面的输送机构以及设置于输送机构上方的连机箱,其特征在于:所述定位板(1)的表面固定连接有输送机构,所述输送机构的两侧对称设有两个支撑柱(2),两个所述支撑柱(2)的表面分别设有连接箱(21)和导向柱(22),所述连接箱(21)和导向柱(22)之间滑动连接有连接柱(3),所述连接柱(3)的底部固定连接有电动伸缩杆一(31),所述电动伸缩杆一(31)的底部固定连接有压板一(32),所述连接箱(21)和导向柱(22)之间固定连接有连接板(35),所述连接板(35)的底部固定连接有电动伸缩杆二(36),所述电动伸缩杆二(36)的底部固定连接有压板二(37)。2.根据权利要求1所述的一种全自动背光机贴合平台,其特征在于:所述连接箱(21)内安装有旋转电机(23),所述旋转电机(23)的输出轴通过联轴器固定连接有导向螺杆(24),所述导向螺杆(24)的外壁螺纹连接有导向块(25),所述导向块(25)与连接柱(3)固定连接。3.根据权利要求1所述的一种全自动背光机贴合平台,其特征在于:所述连接柱(3)的一侧外壁对称设有两个连接块,两个连接块之间通过转轴转动连接有物料辊(33)。4.根据权利要求1所述的一种全自动背光机贴合平台,其特征在于:所述输送机构包括固定于定位板(1)表面的四个安装板(11)以及设置于四个安装板(11)之间的输送辊(12),四个所述安装板(11)之间通过转轴转动连接有两个输送辊(12),所述输送辊(12)的外部设有输送带(14),所述安装板(11)的一侧外壁安装有驱动电机(13),所述驱动电机(13)的输出轴与一个输送辊(12)固定连接。5.根据权利要求1所述的一种全自动背光机贴合平台,其特征在于:所述导向柱(22)靠近连接柱(3)的一侧外壁开设有限位槽,所述连接柱(3)的一侧外壁固定连接有在导向柱(22)的限位槽内滑动的限位柱(34),所述限位柱(34)的一侧开设有安装槽,所述限位柱(34)的安装槽内设有滚珠。6.根据权利要求2所述的一种全自动背光机贴合平台,其特征在于:所述连接箱(21)靠近连接柱(3)的一侧开设有导向槽,所述导向块(25)在连接箱(21)的导向槽内移动。

技术总结

本实用新型公开了一种全自动背光机贴合平台,包括定位板、设置于定位板表面的输送机构以及设置于输送机构上方的连机箱,所述定位板的表面固定连接有输送机构,所述输送机构的两侧对称设有两个支撑柱,两个所述支撑柱的表面分别设有连接箱和导向柱,所述连接箱和导向柱之间滑动连接有连接柱,所述连接柱的底部固定连接有电动伸缩杆一,所述电动伸缩杆一的底部固定连接有压板一,所述连接箱和导向柱之间固定连接有连接板,所述连接板的底部固定连接有电动伸缩杆二,所述电动伸缩杆二的底部固定连接有压板二。该全自动背光机贴合平台,能够使不同规格的贴合膜与模组背光源紧密贴合,保证贴合的精度。证贴合的精度。证贴合的精度。

技术研发人员:曾露

受保护的技术使用者:安徽明视光电技术有限公司

技术研发日:2021.07.12

技术公布日:2022/1/26