1.本发明涉及线栅型偏振元件,其不仅能应用于各种显示器、照相机、光学测量设备等光学产品,还能期待应用于偏光太阳镜、智能窗等,偏振性能优异,能够维持所需的透光率,而且背面侧的反射率低。

背景技术:

2.作为光学领域中的主要偏振元件,已知双折射晶体型、二色性色素型、线栅型。双折射晶体型偏振元件在通过与双折射晶体的光学轴成角度地入射而使出射方向不同的器件中被用于光通信,但由于使用晶体作为偏振元件,因此用途受到限定。二色性色素型偏振元件广泛使用在吸收型偏振元件中使二色性色素吸附在经单向拉伸的聚乙烯醇膜上并进行取向而成的偏振元件。作为二色性色素,通常使用碘或二色性有机染料,碘系的偏振性能优异,但不耐加热、加湿,因此从耐久性的方面出发相对较差。另一方面,染料系与碘系偏振片相比,虽然偏振性能差,但耐久性优异,因此被用于要求耐久性能的领域。

3.线栅型偏振元件是反射型的偏振片,由金属等构成的线状物以特定的周期排列成条纹状,其利用了下述原理:若其周期与入射的电磁波(光)的波长(例如,可见光区域为400nm至800nm)相比足够小,则与上述线状物平行的电场分量的光发生反射,与线状物垂直的电场分量的光发生透射。因此,线栅型偏振元件与二色性色素型、双折射晶体型的偏振元件相比可以更薄,因而利用用途多,并且,与二色性色素型相比通常能够提高透射轴的透射率,因而可获得高消光比,进而可获得高耐热性、耐久性,因此被广泛地用作投影光学系统的偏振元件。

4.可见光区域中的线栅型偏振元件需要使金属线的间距足够小于400nm,已知通过对利用蒸镀或溅射等在透明基板上成膜的金属膜进行电子射线光刻、聚焦离子束蚀刻等微细加工,能够形成微细的金属条纹图案。作为更简便的方法,提出了下述方法:在利用压印法等形成于基板表面的凹凸结构上,通过蒸镀或溅射等进行金属膜的成膜,由此形成金属细线的条纹结构(参照专利文献1、专利文献2等)。

5.线栅型偏振元件与二色性色素型、双折射晶体型相比反射率高。因此,对于不希望高反射率的用途,提出了降低线栅型偏振元件的反射率的方法(参照非专利文献1、专利文献3、专利文献4、专利文献5、专利文献6、专利文献7等)。例如,非专利文献1中提出了对基板上的铝线栅图案进行电介质层和fesi2的光吸收体层的成膜的方法,并记载了通过利用该方法控制吸收层的厚度,能够降低反射率。另外,专利文献5中公开了由镍铬合金等反射率较低的金属成膜的光吸收型线栅型偏振元件,还公开了将该吸收型偏振元件与现有的反射型线栅型偏振元件层积而成的偏振元件。这些偏振元件是利用基于蒸镀法或溅射法的金属的真空成膜技术而制造的。

6.专利文献8中,作为不使用这种真空成膜法的线栅型偏振元件的制造方法,公开了一种利用包含金属微粒的油墨的方法。这种情况下,通过将金属油墨填充到形成于支撑膜上的固化性树脂表面的具有特定间距的格子的凹部,得到了由导电性纳米材料或其凝聚体

形成的线栅图案。

7.现有技术文献

8.专利文献

9.专利文献1:日本专利第5459210号

10.专利文献2:日本特开2009-204894号公报

11.专利文献3:日本专利第5291424号

12.专利文献4:日本专利第5291425号

13.专利文献5:日本专利第5368011号

14.专利文献6:日本专利第5277455号

15.专利文献7:日本特开2012-98703号公报

16.专利文献8:日本专利第5096735号

17.非专利文献

18.非专利文献1:low-reflective wire-grid polarizers with an absorptive layer formed by glancing angle deposition映像情報

メディア

誌(影像信息媒体杂志)vol.65,no.10,pp.1440-1445(2011)

技术实现要素:

19.发明所要解决的课题

20.但是,通过上述专利文献等中公开的方法形成的由导电性纳米材料或其凝聚体形成的线栅型偏振元件在波长400nm至800nm范围的可见光区域中在某一波长下的偏振度的最高值也不过90%以下,特别是在波长450nm至570nm的范围内为超过60%的程度,因此作为可见光区域的偏振元件还有改进的余地,并且,对于透光率和反射率没有太多公开。

21.在基于真空成膜技术的低反射线栅型偏振元件中,例如在非专利文献1中记载的偏振元件中,使用了掠射角沉积技术,需要高精度的膜厚控制,因此不容易增大偏振元件的面积,并且制造工序复杂,因此不容易稳定地制造这种低反射线栅型偏振元件。在专利文献4中记载的利用低反射率金属的线栅型偏振元件中,与利用高反射率金属的线栅型偏振元件相比能够降低反射率,但反射率仍为10%以上,高于二色性色素型偏振元件的反射率,偏振度处于不到90%的程度。另外,专利文献5中记载的将使用反射率较低的金属的线栅型偏振元件与使用高反射率金属的线栅型偏振元件组合而成的偏振元件中,偏振度与现有的利用高反射率金属的线栅型偏振元件相比毫不逊色,反射率也能降低至17%左右,但从背面侧入射时的反射率高达40%以上。

22.如上所述,实现线栅型偏振元件的特长即偏振性能优异、维持所需的透光率、实现低的背面侧反射率依然是很困难的。近年来,以智能手机和笔记本电脑的液晶显示器为代表,在投影仪、测量用光学设备、偏光太阳镜等中要求偏振性能优异、可维持所需的透光率、背面侧的反射率低的薄型偏振元件,其实现所带来的影响效果大。本发明是鉴于上述情况而进行的,其目的在于提供一种偏振度高、可维持所需的透光率、能够抑制表面侧和背面侧中的特别是背面侧的反射率的线栅型偏振元件。

23.用于解决课题的手段

24.鉴于上述现有技术,本发明人发现:在以一维格子状设置于透明的片表面上的槽

部内埋入有金属反射体的线栅型偏振元件中,通过控制从片表面侧到背面方向的金属反射体的厚度、以及该厚度与金属反射体的宽度之比(厚度/宽度),并且使厚度方向前端部附近的形状为越向前端越逐渐变细的特定形状,可得到能够维持优异的偏振性能与所需的透光率、能够降低反射率中的特别是背面侧的反射率的线栅型偏振元件,从而完成了本发明。即,本发明的要点在于下述(1)~(10)所述的发明。

25.(1)一种线栅型偏振元件,其是在以相同的朝向和相同的周期在透明的片(a)的表面上设置成一维格子状的多个槽部(c)中埋入有金属反射体(b)的线栅型偏振元件,该线栅型偏振元件的特征在于,

26.金属反射体(b)的平均宽度(a)为200nm以下,

27.从片(a)表面侧至背面方向前端的金属反射体(b)的平均厚度(b)与上述平均宽度(a)之比(b/a)为4以上25以下,并且,

28.在与片(a)表面垂直的任一截面中,金属反射体(b)的厚度方向前端部附近的形状越向前端越以直线状或平滑曲线状逐渐变细,该越向前端越逐渐变细的部分(d)向前端方向的平均长度(c)与上述平均宽度(a)之比(c/a)为1.2以上。

29.(2)如上述(1)所述的线栅型偏振元件,其中,在上述金属反射体(b)的厚度方向前端部附近,越向前端越逐渐变细的部分(d)向前端方向的平均长度(c)与上述平均宽度(a)之比(c/a)为1.2以上8以下。

30.(3)如上述(1)或(2)所述的线栅型偏振元件,其中,上述金属反射体(b)的一维格子状排列的周期(d)与平均宽度(a)之比(d/a)为1.3以上20以下。

31.(4)如上述(1)或(2)所述的线栅型偏振元件,其中,在上述金属反射体(b)的厚度方向前端部附近,越向前端越逐渐变细的部分(d)的形状为下述形状:

32.在与一维格子状排列方向垂直的截面中,为顶点位于前端方向的近似倒三角形的形状(线栅型偏振元件(r1)),

33.在一维格子状排列方向上且与片(a)表面垂直的截面中,为顶点位于前端方向的连续的近似三角波形状(线栅型偏振元件(r2)),或者,

34.为顶点位于前端方向的近似四棱锥结构、或者从该近似四棱锥结构的底面向顶点方向逐渐变化为近似圆锥状的结构在一维格子状排列方向上连续的形状(线栅型偏振元件(r3))。

35.(5)如上述(4)所述的线栅型偏振元件,其中,在上述金属反射体(b)的厚度方向前端部附近,越向前端越逐渐变细的部分(d)的形状为下述形状:

36.在上述线栅型偏振元件(r1)的情况下,在一维格子状排列方向上且与片(a)表面垂直的截面中,前端部形成进一步规则地或不规则地连续的凹凸状的形状,

37.在上述线栅型偏振元件(r2)的情况下,在一维格子状排列方向上且与片(a)表面垂直的截面中,近似三角波形状的底边部长度和高度进一步规则地或不规则地连续变化的形状,或者,

38.在上述线栅型偏振元件(r3)的情况下,各近似四棱锥结构或者从该近似四棱锥结构的底面向顶点方向逐渐变化为近似圆锥状的结构中,其底边在一维格子状排列方向上的宽度和高度进一步规则地或不规则地连续变化的形状,并且,

39.在上述线栅型偏振元件(r1)至(r3)中的任一情况下,越向前端越逐渐变细的部分

(d)向前端方向的平均长度(c)与上述平均厚度(b)之比(c/b)均为0.3以下。

40.(6)如上述(1)或(2)所述的线栅型偏振元件,其中,埋入于上述片(a)的槽部(c)的金属反射体(b)作为单一的连续结构体埋入于槽部(c)内,或者,

41.多个块状结构物在以高密度层积的状态下埋入于槽部(c)内,各块状结构物以相互独立的状态进行层积、或者以各块状结构物的外表面彼此的一部分或全部被接合的状态进行层积。

42.(7)如上述(1)或(2)所述的线栅型偏振元件,其中,上述金属反射体(b)是由金属微粒的烧制体构成的金属反射体。

43.(8)如上述(1)或(2)所述的线栅型偏振元件,其中,上述片(a)为选自聚碳酸酯系树脂、聚丙烯酸系树脂、聚酰胺系树脂、聚酯系树脂、聚烯烃系树脂、聚环烯烃系树脂、聚氨酯系树脂、纤维素系树脂、聚氯乙烯系树脂、聚醚系树脂、聚芳酯系树脂以及聚砜系树脂中的片。

44.(9)如上述(1)或(2)所述的线栅型偏振元件,其中,上述金属反射体(b)为铝、镍、铬、铂、钯、钛、金、银、铜以及它们的合金中的任一种或两种以上的混合体。

45.(10)一种线栅型偏振元件的制造方法,通过纳米压印法在透明的片(a)的表面上以相同的朝向和相同的周期且以一维格子状形成多个槽部(c),接着将金属反射体(b)埋入该多个槽部(c)中,该制造方法的特征在于,

46.通过上述纳米压印法在片(a)上形成槽部(c)时所使用的模具中的形成多个槽部(c)的各凸部的结构如下:

47.平均宽度(a’)为200nm以下,

48.向前端方向的平均长度(b’)与上述平均宽度(a’)之比(b’/a’)为4以上25以下,

49.各凸部的前端部附近的形状越向前端越以直线状或平滑曲线状逐渐变细,该越向前端越逐渐变细的部分(d’)向前端方向的平均长度(c’)与上述平均宽度(a’)之比(c’/a’)为1.2以上。

50.发明的效果

51.本发明的线栅型偏振元件的偏振性能优异,能够维持所需的透光率,能够显著降低从背面侧入射的光线的反射率。本发明的线栅型偏振元件由于在片(a)的槽部(c)内埋入有金属反射体(b),因此具有耐刮擦性,即使摩擦或擦拭也不易对偏振功能产生影响,表面耐久性优异。并且,由于金属反射体(b)被片(a)的槽结构覆盖,因此可以减少从表面露出的部分,其结果,不易发生金属反射体(b)的氧化,具有耐热性、耐湿性,即使在室外或高温高湿环境下也能长期维持性能。

52.本发明的线栅型偏振元件也能适应薄膜嵌件成型、浇注成型等成型工序,因此还能实现具有低反射偏振功能的成型品。通过选择用于片(a)的热塑性树脂,能够容易地获得耐伸缩、还具有刚性、弯曲性也优异的线栅型偏振元件。此外,本发明的线栅型偏振元件的制造可以使用利用了含有金属微粒的油墨的印刷技术和烧制技术、镀覆手段等来制造,无需复杂且昂贵的装置,因此能够以比较低的成本进行生产。

附图说明

53.图1是本发明的线栅型偏振元件的一例,是示出说明用的截面的示意图。

54.图2是示出从斜上方观察图1所示的偏振元件的说明用的截面的示意图。

55.图3是示出作为本发明的偏振元件的另一例的从斜上方进行观察的说明用的截面的示意图。

56.图4是示出作为本发明的偏振元件的另一例的从斜上方进行观察的说明用的截面的示意图。

57.图5(a)~(e)是示意性地示出线栅型偏振元件的制造工序例的截面图。

58.图6是从实施例1中使用的模具的大致正面的斜上方进行观察的扫描型电子显微镜(sem)照片。

59.图7是从实施例1中使用的模具的斜上方进行观察的sem照片。

60.图8是实施例1中通过纳米压印法形成了槽部的透明片的大致正面图。

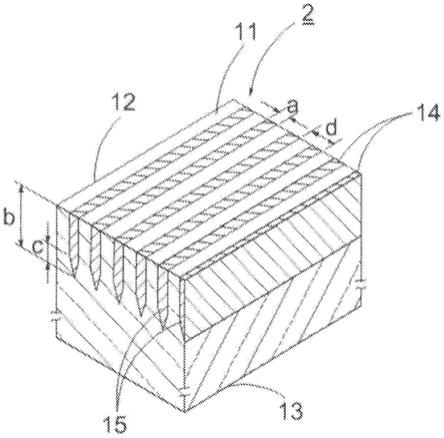

61.图9是从实施例4中使用的模具的大致正面的斜上方进行观察的sem照片。

62.图10是从实施例6中使用的模具的大致正面的右侧进行观察的sem照片。

63.图11是从实施例8中使用的模具的大致正面的斜上方进行观察的sem照片。

64.图12是从比较例2中使用的模具的大致正面的斜上方进行观察的sem照片。

具体实施方式

65.(i)线栅型偏振元件

66.对构成本发明的线栅型偏振元件的各要素和结构进行说明。

67.需要说明的是,本发明的线栅型偏振元件中,金属反射体(b)的形状不是所谓的“线状”,但在本技术领域中在金属反射体不是线状的情况下也使用术语“线栅型偏振元件”,因此使用术语线栅型偏振元件。

68.图1是为了说明本发明的线栅型偏振元件(r1)1而示意性地示出的截面图,片(a)11具有表面侧12和背面侧13,在其表面侧12埋入有金属反射体(b)14。金属反射体(b)14具有越向前端越逐渐变细的部分(d)15。图1中的平均宽度(a)、平均厚度(b)、越向前端越逐渐变细的部分(d)15的平均长度(c)、以及周期(d)的表示在其他实施方式中也共通地使用。

69.图2是示意性地示出线栅型偏振元件(r1)2的从斜上方进行观察的说明用的截面图。图2中,金属反射体(b)14中的越向前端越逐渐变细的部分(d)15的形状在与一维格子状排列方向垂直的截面中为顶点位于前端方向的近似倒三角形的形状。图3是示意性地示出线栅型偏振元件(r2)3的从斜上方进行观察的说明用的截面图的示例。图3中,金属反射体(b)16中的越向前端越逐渐变细的部分(d)17的形状在一维格子状排列方向上且与片(a)表面垂直的截面中为前端附近连续而成的近似三角波形状,并且为这些近似三角波形状的顶点位于前端方向的形状。

70.图4是示意性地示出线栅型偏振元件(r3)的说明用的截面图的示例。图4中,金属反射体(b)18中的越向前端越逐渐变细的部分(d)的形状为顶点位于前端方向的近似四棱锥结构、或者从该近似四棱锥结构的底面向顶点方向逐渐变化为近似圆锥状的结构在一维格子状排列方向上连续的结构。

71.图5是示出线栅型偏振元件的制造工序的示例的截面示意图。图5(a)示出在片(a)11上形成槽部(c)时所使用的具有凸部22的模具21,图5(b)示出通过纳米压印法将模具21转印到片(a)11上的状态,图5(c)示出形成有槽部(c)23的片(a)11,图5(d)示出在片(a)的

槽部(c)23内填充有包含金属微粒的油墨24的状态,图5(e)示出片(a)的槽部(c)23内的金属微粒被烧制而成为烧制体25的状态。

72.图6~12是本说明书的实施例中使用的模具等的扫描型电子显微镜(sem)照片,关于这些照片,在各实施例中进行说明。

73.(1)关于片(a)

74.(1-1)片(a)的表面形状

75.通常,有时以厚度250μm以下为膜、该厚度以上为片的方式进行区分,但本发明的片(a)不区分片和膜,两者均可使用,因此,以下在本说明书中将片和膜一并称为片。

76.从实用性的观点来看,片(a)的表面形状优选为平坦的,也可以是以平缓的曲率弯曲的形状。这种片(a)容易通过纳米压印法等在片(a)表面上形成槽部(c),也容易进行涂布等后处理工序。当金属反射体(b)以外表面与片(a)的表面大致共面的状态被埋入槽部(c)时,具有耐刮擦性,即使摩擦或擦拭也不易对偏振功能产生影响,表面耐久性优异,此外槽部(c)内的金属反射体(b)不易发生氧化,并且耐热性、耐湿性也提高,因此即使在室外或高温高湿环境下也能长期维持性能。

77.(1-2)片(a)的材料

78.作为本发明的线栅型偏振元件的基材的片(a)只要在可见光区域或红外区域等对象波长的电磁波下具有透明性、并且能够在片(a)的表面上形成后述一维格子状的槽部即可,有机材料和无机材料均可使用。

79.本发明中,“透明的片(a)”是指在使用目的下具有能够维持所需的透射率的程度的透明性的片,可以是透明或半透明、进而无色或有色的片。需要说明的是,半透明片、有色片可以通过公知的方法容易地制造。

80.作为可使用的有机材料,优选使用聚碳酸酯系树脂、聚丙烯酸系树脂、聚酰胺系树脂、聚酯系树脂、聚烯烃系树脂、聚环烯烃系树脂、聚氨酯系树脂、纤维素系树脂、聚氯乙烯系树脂、聚醚系树脂、聚芳酯系树脂以及聚砜系树脂,但不限定于这些。

81.需要说明的是,若使用聚碳酸酯等作为片(a),则能够提高耐热性、耐冲击性等,但存在下述问题:在太阳光入射的一侧产生着色干涉条纹,从透射侧观察时偏振度降低。作为消除该问题的手段,优选在通过挤出成型等得到聚碳酸酯片等时沿单向进行拉伸来控制延迟值(片的双折射率与厚度的乘积)。该延迟值没有特别限定,但优选非常低的值或高值,在高值的情况下,优选作为基材的片(a)的拉伸轴与线栅型偏振光的吸收轴垂直。

82.作为可使用的无机材料,可以举出玻璃、硅、石英、陶瓷材料等,但不限定于这些。在上述材料中,若考虑槽部(c)的形成等加工性,则更优选使用有机材料。另外,若考虑弯曲加工等伸缩工序,则片(a)优选为单层,但也可以为多层。

83.(1-3)片(a)中的槽部(c)的形状

84.形成于片(a)上的槽部(c)是为了埋入金属反射体(b)而形成的。

85.这种金属反射体(b)的形状是几乎直接以槽部(c)的形状为模具而形成的,因此,关于槽部(c)的形状在金属反射体(b)的形状的项中说明,关于槽部(c)形状的制作方法,在线栅型偏振元件的制造方法的项中说明。

86.(2)关于金属反射体(b)

87.(2-1)金属反射体(b)的构成材料

88.本发明中使用的金属反射体(b)的构成材料只要是具有在所利用的光的波长区域中对光进行反射的功能的金属材料,就可以没有特别限制地使用。作为该构成材料的具体例,可以举出作为高反射金属材料的铝、镍、铬、铂、钯、钛、金、银、铜以及它们的合金中的任一种或两种以上的混合体、以及作为低反射金属材料的钼、钨、钽、锆、铁、铌、铪、钴等以及它们的合金等。这些之中,若考虑偏振性,则优选使用高反射金属材料。另外,在金属反射体(b)使用金属微粒的烧制手段或镀覆手段形成的情况下,优选考虑这些加工手段来进行选择。

89.(2-2)金属反射体(b)的形状和结构

90.本发明的线栅型偏振元件中的金属反射体(b)的形状如下:

91.在埋入于以相同的朝向和相同的周期在透明的片(a)的表面设置成一维格子状的多个槽部(c)中的状态下,

92.平均宽度(a)为200nm以下,

93.从片(a)表面侧至背面方向前端的平均厚度(b)与上述平均宽度(a)之比(b/a)为4以上25以下,并且,

94.在与片(a)表面垂直的任一截面中,金属反射体(b)的厚度方向前端部附近的形状越向前端越以直线状或平滑曲线状逐渐变细,该越向前端越逐渐变细的部分(d)向前端方向的平均长度(c)与上述平均宽度(a)之比(c/a)为1.2以上。

95.需要说明的是,格子状包括一维格子状、二维格子状等,例如,二维格子状是指将细的方材纵横留出间隔进行组合的状态,一维格子状是指在其中任一方向上留出间隔进行排列的状态,本发明的一维格子状是指后者的状态。

96.为了对所利用的波长的光发挥出偏振性能,片(a)的槽部(c)内的各金属反射体(b)需要以相同的朝向和相同的周期在透明的片(a)的表面配置成一维格子状(条纹状)。由于金属反射体(b)以如下记载的形状和结构埋入于片(a)的槽部(c)内,因此具有耐刮擦性,即使摩擦或擦拭也不易对偏振功能产生影响,表面耐久性优异。由于金属反射体(b)被片(a)的槽结构覆盖,因此可以减少从表面露出的部分,其结果,不易发生金属反射体(b)的氧化,即使在室外或高温高湿环境下也能长期维持性能。

97.(i)金属反射体(b)的平均宽度(a)

98.若考虑偏振度和透光率,则本发明的各金属反射体(b)的平均宽度(a)为200nm以下,此外,下限优选为25nm以上,上限优选为100nm以下。对于紫外区域、近红外区域、红外区域、太赫兹区域、微波区域等非可见光区域的波长区域的电磁波,已知槽宽也优选为对象电磁波的波长的1/16至1/4左右。

99.(ii)金属反射体(b)的一维格子状排列的周期(d)

100.一维格子状排列的周期(d)可由要通过线栅型偏振元件进行偏振的光的波长来决定,例如,可以使周期(d)为要偏振的光的波长的1/5至1/2以下左右。另一方面,若考虑从表面侧入射到线栅型偏振元件中的光的透射率,则周期(d)相对于平均宽度(a)越大、透光率越高,因此金属反射体(b)的一维格子状排列的周期(d)与平均宽度(a)之比(d/a)优选为1.3以上20以下,若进一步考虑与偏振度的平衡,则下限值更优选为2以上,上限值更优选为8以下。

101.(iii)金属反射体(b)的平均厚度(b)

102.从片(a)表面侧至背面方向前端的金属反射体(b)的平均厚度(b)为以该平均厚度(b)与平均宽度(a)之比(b/a)计为4以上25以下的厚度。该比(b/a)为4以上时,偏振度提高,若考虑模具的加工和透光率等则为25以下,从实用性的观点来看,下限值优选为7以上,上限值优选为20以下。

103.本发明的线栅型偏振元件的特征之一在于,为了提高从表面侧入射的光的偏振度,如上所述增大金属反射体(b)的平均厚度(b)。

104.(iv)越向前端越逐渐变细的部分(d)向前端方向的平均长度(c)

105.本发明的线栅型偏振元件的特征之一在于,通过使金属反射体(b)的平均厚度(b)与平均宽度(a)之比(b/a)为上述4以上25以下,能够提高偏振度。此外,本发明的线栅型偏振元件的特征还在于,在与片(a)表面垂直的任一截面、例如与一维格子状排列方向垂直的截面、或者与一维格子状排列方向平行且与片(a)垂直的截面中,金属反射体(b)的厚度方向前端部附近的形状越向前端越以直线状或平滑曲线状逐渐变细,通过使该越向前端越逐渐变细的部分(d)向前端方向的平均长度(c)与上述平均宽度(a)之比(c/a)为1.2以上,能够降低线栅型偏振元件的背面侧的反射率。

106.通过使越向前端越逐渐变细的部分(d)向前端方向的平均长度(c)与上述平均宽度(a)之比(c/a)为1.2以上,能够降低从背面侧的反射率。此外,若考虑来自线栅型偏振元件的背面侧的入射光向背面侧的反射率、模具的加工性等,上述比(c/a)优选为1.2以上8以下,进而下限值更优选为1.5以上,上限值更优选为5以下。

107.(v)越向前端越逐渐变细的部分(d)的实施方式

108.金属反射体(b)的厚度方向前端部附近的越向前端越逐渐变细的部分(d)(下文中,有时称为“变细的部分(d)”)的形状在与片(a)表面垂直的任一截面中为越向前端越以直线状或平滑曲线状逐渐变细的形状。这种形状只要能够从多棱柱、多棱锥或它们的组合的立体形状中选择形成就没有特别限定,优选的实施方式例示于下述(v-1)至(v-3)中,但本发明不限定于下述实施方式。

109.(v-1)线栅型偏振元件(r1)

110.如图2中示意性地示出的说明用的截面图那样,线栅型偏振元件(r1)2中的金属反射体(b)14的“变细的部分(d)”15的形状在与一维格子状排列方向垂直的截面形状中为顶点位于前端方向的近似倒三角形。进而,若考虑上述背面侧的反射率的降低,则该近似倒三角形优选为近似倒等腰三角形。

111.(v-2)线栅型偏振元件(r2)

112.如图3中示意性地示出的说明用的截面图那样,线栅型偏振元件(r2)3中的金属反射体(b)16的“变细的部分(d)”17的形状在一维格子状排列方向上且与片(a)表面垂直的截面形状中为各个顶点位于前端方向的连续的近似三角波形状。若考虑降低上述背面侧的反射率,则优选各个近似三角波形状为大致等腰三角形状。需要说明的是,在图3中,为了与图4所示的形状相区分,在作为a部分的放大图的a’中,以能够立体地识别近似三角波形状的前端部的形状的方式将其示意性地示出。

113.(v-3)线栅型偏振元件(r3)

114.如图4中示意性地示出的说明用的截面图那样,线栅型偏振元件(r3)4中的金属反射体(b)18的“变细的部分(d)”19的形状为顶点位于前端方向的近似四棱锥结构、或者从该

近似四棱锥结构的底面向顶点方向逐渐变化为近似圆锥状的结构在一维格子状排列方向上连续的结构。若考虑降低背面侧的反射率,则优选各个近似四棱锥结构为近似正四棱锥结构。需要说明的是,在图4中,为了与上述图3所示的形状相区分,在作为b部分的放大图的b’中,以能够立体地识别近似四棱锥结构的前端部的形状的方式将其示意性地示出。

115.在上述(v-1)至(v-3)所示的任一形状中,金属反射体(b)的上述“变细的部分(d)”向前端方向的平均长度(c)与平均宽度(a)之比(c/a)均如上所述,因此上述各个截面中的前端部的角度处于大致相同的范围内,因此来自线栅型偏振元件的背面侧的入射光向背面侧的反射率均降低。

116.(vi)越向前端越逐渐变细的部分(d)的另一实施方式

117.在线栅型偏振元件中的金属反射体(b)的上述实施方式(v-1)至(v-3)中,可以使金属反射体(b)的“变细的部分(d)”的形状分别进一步为下述实施方式。

118.上述金属反射体(b)的“变细的部分(d)”的形状可以为下述形状:

119.在上述线栅型偏振元件(r1)的情况下,在一维格子状排列方向上且与片(a)表面垂直的截面中,近似倒三角形向前端部方向的高度进一步规则地或不规则地连续变化的形状,

120.在上述线栅型偏振元件(r2)的情况下,在一维格子状排列方向上且与片(a)表面垂直的截面中,近似三角波形状的底边部长度和高度进一步规则地或不规则地连续变化的形状,

121.或者,在上述线栅型偏振元件(r3)的情况下,各近似四棱锥结构或者从该近似四棱锥结构的底面向顶点方向逐渐变化为近似圆锥状的结构中,其底边在上述一维格子状排列方向上的宽度和高度进一步规则地或不规则地连续变化的形状。这种情况下,在上述线栅型偏振元件(r1)至(r3)中的任一情况下,均优选使“变细的部分(d)”向前端方向的平均长度(c)与上述金属反射体(b)的平均厚度(b)之比(c/b)为0.3以下。

122.通过像这样在上述线栅型偏振元件(r1)至线栅型偏振元件(r3)中使“变细的部分(d)”向前端方向的长度在上述一维格子状排列方向上规则地或不规则地连续变化,能够降低来自背面侧的入射光向背面侧的反射率。

123.(vii)金属反射体(b)在槽部(c)内的结构

124.作为形成吸收型的线栅型偏振元件的方法,已知蒸镀法、溅射法,作为本发明的反射型的线栅型偏振元件的形成方法,可以在设置于透明的片(a)上的一维格子状的槽部(c)内使用镀覆手段或对包含金属微粒的油墨进行烧制的手段形成金属反射体(b)。特别优选如后所述使用对包含金属微粒的油墨进行烧制的手段,将金属反射体(b)形成由金属微粒的烧制体构成的金属反射体。

125.上述金属反射体(b)以上述平均宽度(a)、平均厚度(b)、以及越向前端越逐渐变细的部分(d)向前端方向的平均长度(c)的形状埋入于片(a)的槽部(c)内,此外,金属反射体(b)可以作为单一的连续结构体埋入于各个槽部(c)内,另外也可以以多个块状结构物高密度地层积的状态埋入,各块状结构物以相互独立的状态进行层积、或者以各块状结构物的外表面彼此的一部分或全部被接合的状态进行层积。

126.在利用镀覆手段形成金属反射体(b)的情况下,可以在槽部(c)内形成上述单一的连续结构体,在利用上述金属微粒的烧制手段的情况下,可以通过控制烧制条件,形成上述

多个块状结构物在槽部(c)内以相互独立的状态进行层积、或者其外表面彼此的一部分或全部被接合的状态进行层积的状态。

127.(ii)线栅型偏振元件的制造方法

128.本发明的线栅型偏振元件的制造方法是通过纳米压印法在透明的片(a)的表面上以相同的朝向和相同的周期且以一维格子状形成多个槽部(c)、接着将金属反射体(b)埋入该多个槽部(c)中的线栅型偏振元件的制造方法,其特征在于,

129.通过上述纳米压印法在片(a)上形成槽部(c)时所使用的模具中的形成多个槽部(c)的各凸部的结构如下:

130.平均宽度(a’)为200nm以下,

131.向前端方向的平均长度(b’)与平均宽度(a’)之比(b’/a’)为4以上25以下,

132.各凸部的前端部附近的形状越向前端越以直线状或平滑曲线状逐渐变细,该越向前端越逐渐变细的部分(d’)向前端方向的平均长度(c’)与上述平均宽度(a’)之比(c’/a’)为1.2以上。

133.在形成以相同的朝向和相同的周期且以一维格子状设置于透明的片(a)表面的多个槽部(c)后,将金属反射体(b)埋入该槽部(c)内,由此可以制造线栅型偏振元件。

134.已知上述槽部(c)的形成通常可以使用纳米压印法、注射成型、电子射线光刻、聚焦离子束、干涉曝光等曝光技术、利用纳米颗粒等的自组装技术等。

135.本发明的线栅型偏振元件的制造方法是利用纳米压印法在片(a)表面形成微细的槽部(c)后将金属反射体(b)埋入该槽部(c)的方法,是简便且实用的方法。

136.图5(a)是具有凸部22的模具21的截面示意图,利用该模具21如图5(b)所示那样在片(a)11上进行转印,如图5(c)所示那样在片(a)11上形成槽部(c)23。接着,如图5(d)所示那样,在槽部(c)中填充包含金属微粒的油墨24,之后通过烧制工序对槽部(c)内的金属微粒进行烧制,如图5(e)所示那样在槽部(c)内形成金属微粒的烧制体25。

137.因此,上述模具的凸部的结构成为与线栅型偏振元件的金属反射体(b)同样的形状,因此,模具结构中的平均宽度(a’)、平均长度(b’)、越向前端越逐渐变细的部分(d’)向前端方向的平均长度(c’)分别与线栅型偏振元件的金属反射体(b)中的平均宽度(a)、平均厚度(b)、越向前端越逐渐变细的部分(d)向前端方向的平均长度(c)对应。模具的凸部结构的说明与金属反射体(b)的结构的说明相同,因此省略此处的说明。

138.以下,关于本发明的线栅型偏振元件的制造方法,分成在片(a)表面形成槽部(c)的工序(第1工序)和向该槽部(c)中埋入金属反射体(b)的工序(第2工序)来进行说明。

139.(1)第1工序(在片(a)表面形成槽部(c)的工序)

140.第1工序是通过纳米压印法在透明的片(a)的表面以相同的朝向和相同的周期且以一维格子状形成多个槽部(c)的工序。在片(a)上形成槽部(c)时所使用的模具中的形成槽部(c)的各凸部的结构如下:平均宽度(a’)为200nm以下,向前端方向的平均长度(b’)与平均宽度(a’)之比(b’/a’)为4以上25以下,凸部的前端部附近的形状越向前端越以直线状或平滑曲线状逐渐变细,该越向前端越逐渐变细的部分(d’)向前端方向的平均长度(c’)与上述平均宽度(a’)之比(c’/a’)为1.2以上。

141.第1工序中在片(a)的表面形成槽部(c)的纳米压印法是使用压制装置将即使是形成于上述形状的模具中的几十nm左右的微小凹凸结构也能转印(压印)到作为加工对象的

片(a)上的技术,是将现有工艺中的压纹加工、转印技术进行了缩减的技术。如上所述,图5(a)示出在片(a)11上形成槽部(c)时所使用的具有凸部22的模具21,图5(b)示出通过纳米压印法将模具21转印到片(a)11上的状态,图5(c)示出形成有槽部(c)23的片(a)11。

142.在进行转印时,通常会施加几mpa左右的压力,因此,作为模具的材料,优选硅,但也可以使用石英等玻璃、氧化铝或碳化硅等陶瓷、镍等具有某种程度的强度的材料,也可以使用在这些材料上进一步沉积有金属、半导体、电介质的多层材料。模具可以使用上述材料利用半导体或光掩模制造技术进行加工。

143.纳米压印法可以利用片(a)为热塑性树脂或玻璃的热式纳米压印和加工对象材料为光固性树脂的光固化式纳米压印,将模具的微细结构直接凹凸反转而转印到转印对象上。在热式纳米压印中,在进行形状转印时,在作为加工对象材料的热塑性树脂为非晶性树脂的情况下,优选在加热到比刚性和粘度开始降低的玻璃化转变温度(tg)高20℃左右的温度的状态下进行转印,在结晶性树脂的情况下,优选在加热到熔点以上的状态下进行转印。

144.在固化式纳米压印中,在使用紫外线固化树脂时,使用紫外线可透过的石英等作为模具,固化前的树脂粘度与热式纳米压印时相比较低,因此具有能够良好地转印微细的形状、高纵横比的形状的特征。

145.在纳米压印法中,作为涂布到模具上使用的脱模剂,优选使用氟系脱模剂,另一方面,根据模(模具)材料或进行成型的树脂材料,也可以使用硅系的脱模剂。在片(a)上形成槽部(c)的工序中,可以通过卷对卷(roll to roll)方式或分批方式进行大量生产。

146.(2)第2工序(向槽部(c)中埋入金属反射体(b)的工序)

147.将金属反射体(b)埋入槽部(c)的手段没有特别限制,可以使用金属微粒的烧制手段、镀覆手段、物理蒸镀法、化学蒸镀法等公知技术。这些之中,金属微粒的烧制手段实用性高、操作比较容易,因此,作为第2工序,以下对使用金属微粒的烧制手段的具体例进行说明。

148.在使用金属微粒的烧制手段的情况下,金属反射体(b)的埋入工序包括:将包含金属微粒的油墨或糊料(下文中将油墨和糊料一并称为油墨)填充到片(a)的槽部(c)中的工序(油墨的填充工序);和将填充的油墨加热而烧制(firing)金属微粒的工序(金属微粒的烧制工序)。

149.如上所述,图5(d)示出将包含金属微粒的油墨24填充到片(a)的槽部(c)23内的状态,图5(e)示出片(a)的槽部(c)23内的金属微粒被烧制而成为烧制体25的状态。

150.(i)油墨的填充工序

151.油墨是在至少包含被覆金属微粒的表面的胺化合物、明胶等分散剂以及高沸点的有机溶剂的溶剂中均匀地分散有平均粒径为金属反射体(b)的平均宽度(a)以下、优选为平均宽度(a)的1/2以下的金属微粒的油墨,优选使用该油墨中的金属微粒含量为60质量%~90质量%左右的油墨。上述胺化合物等分散剂是包含一种以上具有含氮、氧或硫原子的基团的化合物的分散剂,高沸点的有机溶剂优选使用无极性溶剂或低极性溶剂、例如碳原子数为10以上的烷烃类(例如十四烷等)、碳原子数为10以上的伯醇类(例如1-癸醇等)。本发明中可使用的油墨如实施例所示有市售,因此可以容易地获得。

152.金属微粒与上述金属反射体(b)的构成材料相同,优选为作为高反射金属材料的铝、镍、铬、铂、钯、钛、金、银、铜以及它们的合金中的任一种或两种以上的混合体,这些之

中,若考虑获得容易性则优选银。含有上述成分的油墨能够描绘微细的图案,并且在将金属微粒加热烧制时,胺化合物等分散剂从金属微粒表面脱离,由此金属微粒的表面被活化,从而促进烧制。

153.由于上述槽部(c)的宽度为纳米尺寸,因此在将油墨填充到片(a)的槽部(c)中时,可利用毛细管现象进行填充,因此优选选择油墨与片(a)的接触角优选为0度以上且小于90度、更优选为0度以上60度以下的油墨。

154.此外,若考虑到油墨与槽部(c)内部的表面的润湿性(与油墨的接触角)大于片(a)表面部与油墨的润湿性时更容易填充油墨这一点,则优选预先在片(a)的表面形成与油墨的接触角大于上述油墨与槽部(c)内部的表面的接触角的疏液膜。该疏液膜优选在片(a)上形成槽部(c)之前预先设置,作为其具体方法,可以举出:将四氟甲烷(cf4)以气体状态进行等离子体处理,直接形成于片的表面的方法;在片上涂布将有机硅烷稀释溶解在氟系溶剂中而成的溶液(有机硅烷浓度:0.1质量%左右)后,使该氟系溶剂蒸发而形成的方法;自组装单分子膜(self-assembled monolayer)的形成法等。该疏液膜不仅促进油墨在槽部(c)中的填充,还发挥出防止烧制的金属微粒附着在片(a)上的不需要的部位的作为保护膜的功能。

155.作为油墨向槽部(c)内的填充方法,优选使用刮板或刮刀等的方法,但也可以利用喷墨法、利用分配器等的液滴涂布、旋涂、浸渍涂布等、使油墨与槽部(c)结构接触的方法。

156.需要说明的是,在片(a)的表面形成有疏液膜时,优选利用刮板或刮刀施加压力来进行填充。

157.向上述槽部(c)中填充油墨后,为了选择性地除去残存于片(a)表面的多余的油墨,优选直接对片(a)表面进行擦拭的方法,但也可以进行研磨、超声波清洗、高压喷射清洗等清洗,或者将具有油墨吸收性的材料按压到片(a)表面来去除多余的油墨。

158.(ii)金属微粒的烧制工序

159.金属微粒的烧制工序为下述工序:将槽部(c)中填充有油墨的片(a)加热,使油墨中含有的分散剂与有机溶剂等蒸发,同时对金属微粒进行烧制,在槽部(c)内形成金属反射体(b)。以液相烧制时,多数情况下由于液相的毛细管作用而在固相颗粒间产生充分的内部压力(毛细管力的大小相当于非常高的外部压力),因此无需外部压力。为了控制金属微粒的烧制度,优选使用加热烘箱,但也可以使用加热板、等离子体烧制装置、微波烧制装置、闪光灯光烧制装置、激光烧制装置等烧制装置。

160.烧制温度和烧制所需的时间还取决于金属微粒的成分、粒径、油墨中使用的分散剂、有机溶剂,但通常烧制温度优选为80℃~200℃、更优选为100℃~160℃。烧制时间可以考虑烧制温度任意地决定。

161.在片(a)表面形成有疏液膜时,可以在烧制结束后剥离疏液膜,得到本发明的线栅型偏振元件。

162.实施例1

163.接着,对于为了明确本发明而进行的实施例、比较例进行说明。需要说明的是,本发明不限定于下述实施例。

164.在本实施例、比较例中,所制作的试验片的偏振度、透光率以及反光率的测定利用下述装置进行。

165.(i)偏振度、透光率的测定

166.使用株式会社岛津制作所制造的分光光度计(型号:solidspec-3700)。对于所制作的线栅型偏振元件的金属反射体,使用在平行方向、垂直方向上振动的电场分量的入射光,在反射率测定中使用随机偏振的入射光。关于偏振特性,基于偏振度进行评价。将与金属反射体平行的方向的偏振光光线时的光透射率设为tp、将垂直方向的偏振光光线时的光透射率设为tv,偏振度v为v=√((tv-tp)/(tv+tp))。各偏振光下的光透射率可以由波长380nm~780nm(1nm刻度)时的各透射率(透射光谱)与光度曲线得到。

167.(ii)反光率的测定

168.使用奥林巴斯株式会社制造的显微光谱仪(型号:uspm-ruiii)。

169.光透射率t可以由t=(tv+tp)/2求出。反射率的情况下的光反射率r由于为随机偏振光,因此使用由反射光谱和光度曲线得到的值。

170.(实施例1)

171.使用模具通过热纳米压印法在热塑性树脂片表面形成微细槽结构,接着在该槽部内填充包含银微粒的油墨,之后在加热的烘箱中进行油墨中包含的银微粒的烧制,制作出上述线栅型偏振元件(r1)型的、在一维格子状排列方向上且与片表面垂直的截面中的前端部具有不规则连续的凹凸形状的偏振元件试验片。

172.(1)片表面的微细槽结构的形成

173.使用聚碳酸酯片(三菱工程塑料株式会社制造、商品名:fe-2000、厚度:400μm)作为透明片。所使用的模具是对4英寸的硅晶片进行微细加工而制作的。

174.所使用的模具的微细结构如表1及其注释所示,在片上形成槽部的凸部形状具有与线栅型偏振元件(r1)型对应的形状,凸部的平均宽度(a’)为42.1nm,排列的周期(d’)为140nm。另外,至凸部的前端的平均长度(b’)为499.8nm,越向前端越逐渐变细的部分向前端方向的平均长度(c’)为100nm,该越向前端越逐渐变细的部分的前端部在上述凸部的排列方向上不规则地连续而形成凹凸形状,该凹凸形状的高低差90%以上为120nm以下,上述平均长度(c’)与上述金属反射体的平均长度(b’)之比(c’/b’)为0.3以下。

175.使用该模具通过热纳米压印法将微细槽结构转印到片表面。图6是从实施例1中使用的模具的大致正面的斜上方进行观察的扫描型电子显微镜(sem)照片。图7是从实施例1中使用的模具的斜上方进行观察的sem照片。图8是通过纳米压印法形成了槽部的透明片的大致正面图。

176.(2)在片的微细槽内的油墨的填充

177.通过刮板法将harima chemicals株式会社制造的银纳米油墨(商品名:nps、银微粒含量:85质量%、平均粒径:12nm、与片的接触角:60度以下)填充到槽部中。接着,通过擦拭除去在槽部内以外附着的多余的油墨。

178.(3)通过烧制进行的偏振元件的制作

179.将槽部内填充有上述油墨的片在加热至130℃的烘箱中进行12小时的油墨中包含的银微粒的烧制,制作出偏振元件试验片。

180.(4)评价结果

181.在所得到的线栅型偏振元件试验片的槽的上部,可以确认到生长至几十纳米尺寸的银纳米颗粒沿着槽排列。另外,确认到生长至100nm左右的银纳米颗粒在槽的内部重叠,

其外表面彼此至少部分接合,在槽内部形成有由尺寸具有分布的银颗粒构成的图案。对于所得到的线栅型的偏振元件试验片,测定了偏振度、透光率以及反光率。将这些结果归纳示于表1。如表1所示,由实施例1中使用的模具形状得到的偏振元件试验片中,偏振度和背面侧的反射率均得到了良好的结果。

182.(实施例2、3)

183.在实施例2、3中,与实施例1同样地使用模具在片表面形成微细槽结构,将油墨填充到该槽部内后进行烧制,与实施例1同样地制作出上述线栅型偏振元件(r1)型的、在一维格子状排列方向上且与片表面垂直的截面中的前端部具有不规则连续的凹凸形状的偏振元件试验片。

184.(1)偏振元件试验片的制作

185.使用与实施例1中使用的透明片同样的透明片。所使用的模具的微细结构如表1及其注释所示,形成槽部的凸部形状具有上述线栅型偏振元件(r1)型的形状,凸部的平均宽度(a’)在实施例2中为42.1nm、在实施例3中为30.7nm,排列的周期(d’)均为140nm。至凸部的前端的平均长度(b’)在实施例2中为499.8nm、在实施例3中为388.5nm,越向前端越逐渐变细的部分向前端方向的平均长度(c’)在实施例2中为100nm、在实施例3中为80nm,该越向前端越逐渐变细的部分的前端部在上述凸部的排列方向上不规则地连续而形成凹凸形状,该凹凸形状的高低差在实施例2中90%以上为120nm以下、在实施例3中90%以上为100nm以下,在任一情况下越向前端越逐渐变细的部分的前端方向的长度(c’)均为上述平均长度(b’)的0.3倍以内。分别使用这些模具,通过热纳米压印法将微细槽结构转印到片表面。

186.之后,通过刮板法将与实施例1中使用的银纳米油墨同样的银纳米油墨填充到槽部内,填充后通过擦拭除去在槽部内以外附着的多余的油墨。

187.接着,将槽部内填充有上述油墨的片在加热至130℃的烘箱中在实施例2中进行81小时的油墨中包含的银微粒的烧制、在实施例3中进行12小时的油墨中包含的银微粒的烧制,制作出偏振元件试验片。

188.(2)评价结果

189.对于所得到的偏振元件试验片,测定了偏振度、透光率以及反光率。将这些结果归纳示于表1。如表1所示,由实施例2、3中使用的模具形状制作的偏振元件试验片中,偏振度和背面侧的反射率均得到了良好的结果。

190.(实施例4、5、6)

191.在热塑性树脂片表面,使用模具通过热纳米压印法形成微细槽结构,接着将包含银微粒的油墨填充到该槽部内,之后在加热的烘箱中进行油墨中包含的银微粒的烧制,制作出上述线栅型偏振元件(r1)型的、在一维格子状排列方向上且与片表面垂直的截面中前端部具有大致直线状的偏振元件试验片。

192.(1)偏振元件试验片的制作

193.使用与实施例1中使用的片同样的片。所使用的模具的微细结构如下:形成槽部的凸部形状具有形成为上述线栅型偏振元件(r1)型的槽形状的反转形状,平均宽度(a’)、平均长度(b’)、越向前端越逐渐变细的部分向前端方向的平均长度(c’)以及排列的周期(d’)如表1及其注释所示。分别使用这些模具,通过热纳米压印法将微细槽结构转印到片上。图9是从实施例4中使用的模具的大致正面的斜上方进行观察的扫描型电子显微镜(sem)照片,

图10是从实施例6中使用的模具的大致正面的右侧进行观察的扫描型电子显微镜(sem)照片。

194.之后,通过刮板法将与实施例1中使用的银纳米油墨同样的银纳米油墨填充到槽部内,填充后通过擦拭除去在槽部内以外附着的多余的油墨。

195.接着,将槽部内填充有上述油墨的片在加热至130℃的烘箱中进行12小时的油墨中包含的银微粒的烧制,制作出偏振元件试验片。

196.(2)评价结果

197.对于所得到的偏振元件试验片,测定了偏振度、透光率以及反光率。将这些结果归纳示于表1。由实施例4、5中使用的形状的模具制作的偏振元件试验片中,偏振度和背面侧的反射率均得到了良好的结果。另外,由实施例6中使用的模具的凸部的平均长度(b’)和平均宽度(a’)制作的偏振元件试验片的平均厚度(b)与平均宽度(a)之比(b/a)为4.4,确认到在这种金属反射体形状下偏振度提高。

198.(实施例7、8、9)

199.在热塑性树脂片表面,使用模具通过热纳米压印法形成微细槽结构,接着将包含银微粒的油墨填充到该槽部内,之后在加热的烘箱中进行油墨中包含的银微粒的烧制,制作出上述线栅型偏振元件(r3)型的偏振元件试验片。

200.(1)偏振元件试验片的制作

201.使用与实施例1中使用的片同样的片。所使用的模具的微细结构如下:形成槽部的凸部形状具有形成为上述线栅型偏振元件(r3)型的槽形状的反转形状,平均宽度(a’)、平均长度(b’)、越向前端越逐渐变细的部分向前端方向的平均长度(c’)以及排列的周期(d’)如表1及其注释所示。需要说明的是,在上述金属反射体的厚度方向前端部附近,越向前端越逐渐变细的部分的形状为各近似四棱锥结构或者从该近似四棱锥结构的底面向顶点方向逐渐变化为近似圆锥状的结构中其底边在一维格子状排列方向上的宽度和前端方向的高度不规则地连续变化的形状,实施例7~9的任一者中均是该高低差90%以上为120nm以下、并且越向前端越逐渐变细的部分向前端方向的平均长度(c’)与上述金属反射体的平均长度(b’)之比(c’/b’)为0.3以下。

202.分别使用这些模具,通过热纳米压印法将微细槽结构转印到片表面。图11是从实施例8中使用的模具的大致正面的斜上方进行观察的扫描型电子显微镜(sem)照片。

203.之后,通过刮板法将与实施例1中使用的银纳米油墨同样的银纳米油墨填充到槽部内,填充后通过擦拭除去在槽部内以外附着的多余的油墨。

204.接着,将槽部内填充有上述油墨的片在加热至130℃的烘箱中在实施例7中进行128小时的油墨中包含的银微粒的烧制,在实施例8、9中进行81小时的油墨中包含的银微粒的烧制,制作出偏振元件试验片。

205.(2)评价结果

206.对于所得到的偏振元件试验片,测定了偏振度、透光率以及反光率。将这些结果归纳示于表1。由实施例7至9中使用的模具制作的偏振元件试验片中,偏振度和背面侧的反射率均得到了良好的结果。

207.(比较例1、2)

208.在热塑性树脂片表面,使用模具通过热纳米压印法形成微细槽结构,接着将包含

银微粒的油墨填充到该槽部内,之后在加热的烘箱中进行油墨中包含的银微粒的烧制,制作出上述线栅型偏振元件(r1)型的、在一维格子状排列方向上且与片表面垂直的截面中前端部具有大致直线形状的偏振元件试验片。

209.(1)偏振元件试验片的制作

210.使用与实施例1中使用的片同样的片。所使用的模具的微细结构如表1及其注释所示,形成槽部的凸部形状具有形成为上述线栅型偏振元件(r1)型的槽形状的反转形状,平均宽度(a’)、平均长度(b’)、越向前端越逐渐变细的部分向前端方向的平均长度(c’)以及排列的周期(d’)如表1及其注释所示。分别使用这些模具,通过热纳米压印法将微细槽结构转印到片表面。另外,图12是从比较例2中使用的模具的大致正面的斜上方进行观察的扫描型电子显微镜(sem)照片。

211.之后,通过刮板法将与实施例1中使用的银纳米油墨同样的银纳米油墨填充到槽部内,填充后通过擦拭除去在槽部内以外附着的多余的油墨。

212.接着,将槽部内填充有上述油墨的片在加热至130℃的烘箱中在比较例1中进行12小时的油墨中包含的银微粒的烧制,在比较例2中进行81小时的油墨中包含的银微粒的烧制,制作出偏振元件试验片。

213.(2)评价结果

214.对于所得到的偏振元件试验片,测定了偏振度、透光率以及反光率。将这些结果归纳示于表1。在由比较例1中使用的模具形状得到的偏振元件试验片中,确认到:在金属反射体的平均厚度(b)与上述平均宽度(a)之比(b/a)为3.5时,偏振度降低。另外,在由比较例1、2中使用的模具形状得到的偏振元件试验片中,确认到:越向前端越逐渐变细的部分向前端方向的平均长度(c)与平均宽度(a)之比(c/a)为1.0时,背面侧的反射率略微升高,若达到0.89,则背面侧的反射率变得更高。

[0215][0216]

工业实用性

[0217]

本发明的线栅型偏振元件的偏振性能优异,能够维持所需的透光率,而且背面侧的反射率低,因此不仅能应用于各种显示器、照相机、光学测量设备等光学产品,还能期待应用于偏光太阳镜、智能窗等。

[0218]

符号说明

[0219]

1、2 线栅型偏振元件(r1)

[0220]

3 线栅型偏振元件(r2)

[0221]

4 线栅型偏振元件(r3)

[0222]

11 片(a)

[0223]

12 片(a)的表面侧

[0224]

13 片(a)的背面侧

[0225]

14、16、18 金属反射体(b)

[0226]

15、17、19 金属反射体(b)的前端部附近

[0227]

21 模具

[0228]

22 模具的凸部

[0229]

23 槽部(c)

[0230]

24 包含金属微粒的油墨

[0231]

25 金属微粒的烧制体