1.本实用新型涉及半导体领域,尤其涉及一种显影喷嘴对准系统。

背景技术:

2.在半导体光刻工艺中,晶圆经过曝光工艺后需要进一步进行显影工艺将晶圆上的图案显现出来,目前的显影方式主要是将显影液(2.38%的四甲基氢氧化铵)从晶圆的中心均匀的喷涂开。在实际操作中,所述晶圆放置在晶圆载台上,在工艺的开始或结束时会对显影喷嘴进行移动或更换,可能会导致显影喷嘴的喷涂点与晶圆载台的中心点不重合,进而导致喷涂点与晶圆的中心之间发生偏移,在喷涂显影液的过程中,若喷涂点不处于晶圆的中心,可能会造成晶圆显影不良,影响晶圆上的图形线宽,最终导致良率下降。因此在实际操作中需要对显影喷嘴的位置进行校准,以保证显影喷嘴的喷涂点与晶圆载台的中心点重合,现有技术中一般通过人眼目测的方法进行显影喷嘴的校准,但人眼目测的精准度较低,会存在偏差。

技术实现要素:

3.本实用新型的目的在于提供一种显影喷嘴对准系统,以提高显影喷嘴的位置校准精度。

4.为了达到上述目的,本实用新型提供了一种显影喷嘴对准系统,包括:

5.显影喷嘴,与显影液供应组件相连,用于喷涂显影液;

6.晶圆载台,设置于所述显影喷嘴的下方;

7.激光发射器,设置于所述显影喷嘴上,用于向所述晶圆载台发送激光,所述激光的波段为可见光波段;

8.对准标记,设置于所述晶圆载台上,所述激光发射器发出的激光照射在所述对准标记上时,所述显影喷嘴的喷涂点位于所述晶圆载台的中心。

9.可选的,所述激光发射器与所述显影喷嘴之间可拆卸连接。

10.可选的,所述显影喷嘴和所述对准标记的数量相同且一一对应,所述激光发射器的数量小于所述显影喷嘴和所述对准标记的数量,所述激光发射器可在所述显影喷嘴上切换,当所述激光发射器设置在每个所述显影喷嘴上时发出的激光均照射至对应的所述对准标记上时,所述显影喷嘴的喷涂点位于所述晶圆载台的中心。

11.可选的,所述显影喷嘴、所述激光发射器和所述对准标记的数量相同且一一对应,当所述激光发射器发出的激光照射至对应的所述对准标记上时,所述显影喷嘴的喷涂点位于所述晶圆载台的中心。

12.可选的,所述对准标记的外径小于5mm。

13.可选的,所述对准标记上涂布有有色涂料。

14.可选的,所述显影喷嘴对准系统还包括:

15.对准板,可拆卸设置于所述晶圆载台上,所述对准标记设置于所述对准板上。

16.可选的,所述对准板的材料为透明材料。

17.可选的,所述对准板的外径大于所述晶圆载台的外径。

18.可选的,所述对准板的厚度为9mm~15mm。

19.可选的,所述对准板底部开设有凹槽,所述晶圆载台卡入所述凹槽内以使所述对准板与所述晶圆载台实现可拆卸连接。

20.本实用新型提供了一种显影喷嘴对准系统,包括:显影喷嘴,与显影液供应组件相连,用于喷涂显影液;晶圆载台,设置于所述显影喷嘴的下方;激光发射器,设置于所述显影喷嘴上,用于向所述晶圆载台发送激光,所述激光的波段为可见光波段;对准标记,设置于所述晶圆载台上,所述激光发射器发出的激光照射在所述对准标记上时,所述显影喷嘴的喷涂点位于所述晶圆载台的中心,通过激光发射器所发射的激光对所述显影喷嘴的位置进行校准,保证所述显影喷嘴的喷涂点位于所述晶圆载台的中心,从而可以对晶圆进行均匀的喷涂,进而提高晶圆的良率。

附图说明

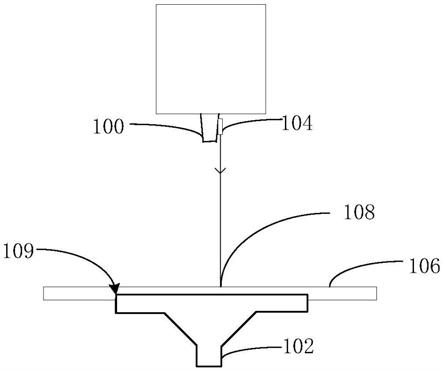

21.图1为本实用新型实施例提供的一种显影喷嘴对准系统的结构示意图;

22.图2为本实用新型实施例提供的对准板的俯视图;

23.其中,附图说明为:

24.100-显影喷嘴;102-晶圆载台;104-激光发射器;106-对准板;108-对准标记;109-凹槽。

具体实施方式

25.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型作进一步详细说明。需说明的是,附图均采用非常简化的形式且未按比例绘制,仅用以方便、明晰地辅助说明本实用新型实施例的目的。此外,附图所展示的结构往往是实际结构的一部分。特别的,各附图需要展示的侧重点不同,有时会采用不同的比例。

26.图1为本实用新型实施例提供的一种显影喷嘴对准系统的结构示意图,如图1所示,所述显影喷嘴对准系统包括:显影喷嘴100、晶圆载台102、激光发射器104以及对准标记108;其中,所述显影喷嘴100与显影液供应组件相连,用于喷涂显影液,所述晶圆载台102位于所述显影喷嘴100的下方。

27.所述激光发射器104设置于所述显影喷嘴100上,所述激光发射器104发射的激光的波段为可见光波段,其波长例如是390nm~780nm,便于工作人员观察所述激光发射器104发出的激光的位置。

28.所述激光发射器104与所述显影喷嘴100之间可拆卸连接,例如:在所述显影喷嘴100上设置一卡座,并在所述卡座内设置至少两个卡爪,将所述激光发射器104通过卡扣连接的方式安装在所述显影喷嘴100上。可拆卸连接便于工作人员对所述激光发射器104进行更换及检修,也可以在多个所述显影喷嘴100上使用同一个所述激光发射器104,节约成本;同时由于所述半导体显影设备工作中使用的显影液为四甲基氢氧化铵,其具有强碱性,在对晶圆进行喷涂的过程中所述显影液会溅射到所述激光发射器104上,对所述激光发射器104造成腐蚀,在所述半导体显影设备喷涂显影液时可以取下所述激光发射器104,以延长

所述激光发射器104的使用寿命。

29.在其它可选实施例中,所述激光发射器104可通过胶接或焊接等方式固定连接在所述显影喷嘴100上。

30.所述激光发射器104的激光发射端朝向所述晶圆载台102的方向,所述激光发射器104发出的激光的方向如图1中箭头方向所示,在本实施例中所述激光发射器104发出的激光方向沿垂向向下,此时所述对准标记108设置于晶圆载台102上且与所述晶圆载台102的中心不重合。

31.在其它可选实施例中,由于所述显影喷嘴100的形状有所差别,所述激光发射器104发出的激光可以与垂向形成一定角度,所述对准标记108在所述晶圆载台102上的位置可以随之改变,仅需保证当所述显影喷嘴100的喷涂点位于所述晶圆载台的中心时,所述激光发射器104发出的激光照射在所述晶圆载台102上。

32.进一步的,所述对准标记108与所述激光发射器104一一对应,所述激光发射器104发出的激光照射在所述对准标记108上时,所述显影喷嘴100的喷涂点位于所述晶圆载台102的中心。所述对准标记108上涂布有有色涂料,便于工作人员对所述激光发射器104发出的激光是否位于所述对准标记108上进行观察。

33.所述对准标记108的外径小于5mm,本是实用新型不限制所述对准标记108的形状,但应当理解的是,当所述激光发射器104与所述显影喷嘴100的位置关系一定时,所述对准标记108的尺寸越小,所述激光发射器104发出的激光的可照射的范围就越小,所述显影喷嘴100的喷涂点与所述晶圆载台102的中心对准就越准确。

34.由于晶圆载台102在后续的显影工艺中需要对晶圆进行吸附与承载,若所述对准标记108设置在所述晶圆载台102上,对所述对准标记108的材料要求较为严格,且所述晶圆载台102在进行工艺时可能会涉及到旋转等步骤,使所述对准标记108位置发生变化,影响所述显影喷嘴100的对准效果,因此本实用新型所述显影喷嘴对准系统还包括对准板106。

35.具体的,所述对准板106可拆卸设置于所述晶圆载台102上,且所述对准板106的外径大于所述晶圆载台102的外径,便于工作人员对所述对准板106进行取放。

36.所述对准板的厚度为9mm~15mm,且所述对准板106的底面开设有凹槽109,所述凹槽109的形状与所述晶圆载台102的形状相适配,所述凹槽109的内径等于所述晶圆载台102的外径,所述晶圆载台102卡入所述凹槽109内以使所述对准板106与所述晶圆载台102之间实现可拆卸连接,所述凹槽109的中心可以与所述晶圆载台102的中心位于同一直线上。

37.在本实施例中,所述晶圆载台102为真空吸盘,所述凹槽109的圆心与所述对准板106的圆心位于同一条轴线上,进而使所述对准板106的圆心与所述晶圆载台102的圆心位于同一条轴线上,防止所述对准板106因为重心偏移导致与所述晶圆载台102之间的连接松脱,避免对所述对准板106造成损伤。

38.所述对准板106的材料为透明材料,例如:亚克力板和石英等。透明的所述对准板106便于工作人员观察所述对准板106与所述晶圆载台102之间的位置关系,避免由于所述对准板106与所述晶圆载台102之间出现位置偏差而导致的所述显影喷嘴100的位置偏移等问题;同时,透明的所述对准板106便于对所述激光发射器104发出的激光进行观察,使所述显影喷嘴100的位置更加准确。

39.在本实施例中,所述激光发射器104发出的激光沿垂向照射在所述对准板106上。

图2为本实用新型实施例提供的对准板106的俯视图,如图2所示,当所述显影喷嘴100的喷涂点与所述晶圆载台102的中心重合时,由于所述激光发射器104的激光发射端与所述显影喷嘴100之间横向上存在一定距离,所述对准标记108与所述对准板106的中心可以不重合,进一步的,可以调整所述激光发射器104与所述显影喷嘴100之间的角度,使所述对准标记108落在所述对准板106的其它位置。

40.所述对准板106的直径大于所述晶圆载体的直径,使所述对准标记108有了更大的标记范围,进而使所述激光发射器104的可调整角度扩大,以适应不同的半导体显影设备。

41.在对所述半导体显影设备上的所述显影喷嘴100进行位置校准时,将所述对准板106套接在所述晶圆载体上,打开所述激光发射器104,调整所述显影喷嘴100的位置,使所述激光发射器104发出的激光照射在所述对准标记108上。完成校准后取下所述对准板106进行下一步的喷涂步骤,由于所述对准版106与所述晶圆之间不接触,因此所述对准标记108不会对所述晶圆及后续工艺造成影响,所述对准标记108可采用的材料范围更广泛。

42.当所述半导体显影设备上具有多个所述显影喷嘴100时,可以通过转动所述对准板106或调节所述激光发射器104与不同的所述显影喷嘴100之间的角度,在所述对准板106上设置多个颜色或形状不同的所述对准标记108,用于校准不同的显影喷嘴100。所述显影喷嘴100和所述对准标记108的数量相同且一一对应,所述激光发射器104的数量小于所述显影喷嘴100和所述对准标记108的数量,所述激光发射器104可在所述显影喷嘴100上切换,当所述激光发射器104设置在每个所述显影喷嘴100上时发出的激光均照射至对应的所述对准标记108上时,所述显影喷嘴100的喷涂点位于所述晶圆载台102的中心。

43.在其它可选实施例中,所述显影喷嘴100、所述激光发射器104和所述对准标记108的数量可以相同且一一对应。

44.所述对准板106与所述晶圆载台102之间为可拆卸连接,同一个所述对准板106可以用于多个所述半导体显影设备,节省了财力。

45.综上,在本实用新型提供的一种显影喷嘴对准系统中,包括:显影喷嘴100,与显影液供应组件相连,用于喷涂显影液;晶圆载台102,设置于所述显影喷嘴100的下方;激光发射器104,设置于所述显影喷嘴100上,向所述晶圆载台102发送激光,所述激光为可见光;对准标记108,设置于所述晶圆载台102上,所述激光发射器104发出的激光照射在所述对准标记108上时,所述显影喷嘴100的喷涂点位于所述晶圆载台102的中心,通过激光发射器104所发射的激光对所述显影喷嘴100的位置进行校准,保证所述显影喷嘴100的喷涂点位于所述晶圆载台102的中心,可以对晶圆进行均匀的喷涂,进而保证晶圆的良率;在所述晶圆载台102上设置对准板106,在所述对准板106上记录多个颜色或形状不同的所述对准标记108,用于对准不同的显影喷嘴100增加设备与不同显影喷嘴100的适配性。

46.上述仅为本实用新型的优选实施例而已,并不对本实用新型起到任何限制作用。任何所属技术领域的技术人员,在不脱离本实用新型的技术方案的范围内,对本实用新型揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本实用新型的技术方案的内容,仍属于本实用新型的保护范围之内。