1.本公开涉及光模块封装领域,具体涉及一种用于光模块封装的紫外胶固化时长的确定方法。

背景技术:

2.紫外胶又称uv胶,其固化的基本原理为紫外胶中的光引发剂在紫外光照射下被激发成自由基和阳离子,从而引发材料中的一系列聚合反应,在数秒内由液体变成固体。紫外胶由于其固化时间短、成本低、污染小、固化温度低常广泛应用于玻璃制品与珠宝业、玻璃家具、医疗器具、电子、电器、光电子、光学仪器、制造等领域。

3.在光模块封装的光路耦合中,常常需要用紫外胶完成光学器件的固定和粘接。光路耦合就是调整光学元件的位置来实现光路对准。在实际生产过程中,光路耦合所需时间较长,产能受到限制。所以缩短光路耦合时间对提高产能有重要意义。对于给定型号的紫外胶,紫外胶生产厂家数据表会给出胶光固化时间,进行生产的时候,会依据说明书进行光固化。为保证固化强度,后续工艺还会进行热固化。但是胶固化时间是一个很难定量去测量的量,因为胶固化的时间受到光照强度、粘接的材料、胶量多少和温度等多种因素影响,厂家数据表只能统一给出一个较长的时间范围以保证强度。具体紫外胶光固化时间多久并没有一个统一的,准确的答案,具体的产品要具体分析,在不考虑时间、效率的情况下自然是光固化时间越长,可靠性越高。

4.目前关于胶固化时间的测试方法有动态力学分析法、热分析法(如dsc差示扫描量热法、dea介电分析法和dma动态热机械分析法等)和红外光谱法等,均能有效地测量出胶固化程度随时间的变化。例如肖莹在2015年的论文《胶黏剂固化工艺优化研究》就是采用dea介电分析法研究激光陀螺装配中胶黏剂固化工艺,通过对胶黏剂的固化反应进行测试、分析剪切强度,缩短了激光陀螺装配生产中的胶黏剂固化时间。但是胶固化程度选择多少,固化后的力学强度选择多少依然没有直观清晰的判断方法。本领域通常希望有更短的时间,更高的固化强度,但是两者是矛盾的。如何优化工艺参数,以获得最短的操作时间,提高产能和效率,同时能保证可靠性是实际生产中亟待解决的问题。

技术实现要素:

5.针对现有技术存在的上述缺陷,本发明提供了一种用于光模块封装的紫外胶固化时长的确定方法,其结合光模块生产特点,针对光路耦合时间较长等问题,采用光学检测方法对工艺进行优化,能有效降低紫外光固化时间数秒,提高了生产产能和效率。与传统的力学、热学和红外光谱法相比,由于光路的敏感性,该方法具有更高的灵敏度和精度。

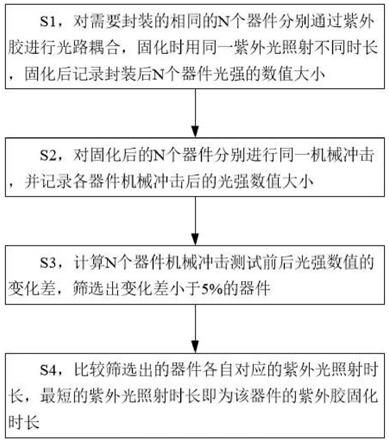

6.本发明提供一种紫外胶固化时长的确定方法,包括:s1,对需要封装的相同的n个器件分别通过紫外胶进行光路耦合,固化时用同一紫外光照射不同时长,固化后记录封装后n个器件光强的数值大小;s2,对固化后的n个器件分别进行同一机械冲击,并记录各器件机械冲击后的光强数值大小;s3,计算n个器件机械冲击测试前后光强数值的变化差,筛选

出变化差小于5%的器件;s4,比较筛选出的器件各自对应的紫外光照射时长,最短的紫外光照射时长即为该器件的紫外胶固化时长。

7.可选地,所述步骤s3中的器件的变化差为该器件冲击前的光强数值减冲击后的光强数值所得数值占该器件冲击前的光强数值的百分比。

8.可选地,当步骤s3中变化差的最小值大于5%时,重新选择紫外光照射时长,重复步骤s1~s3,直至出现小于5%的变化差,再进行步骤s4。

9.可选地,所述步骤s1中所述的若干器件为同一批次的器件。

10.可选地,所述器件为有源发光器件或接收光器件。

11.可选地,所述步骤1和步骤2中检测光强所使用的设备包括准直器和/或探测器。

12.可选地,所述器件选用需要box封装或to封装或蝶形封装的光器件。

13.本发明中所公开的一种用于光模块封装的紫外胶固化时长的确定方法,其结合光模块生产特点,针对光路耦合时间较长等问题,采用光学检测方法对工艺进行优化,能有效降低紫外光固化时间数秒,提高了生产产能和效率。与传统的力学、热学和红外光谱法相比,由于光路的敏感性,使用该方法得出的紫外胶固化时长对紫外胶进行固化,得到的封装后器件具有更高的灵敏度和精度。

附图说明

14.图1示意性示出了根据本公开实施例的用于光模块封装的紫外胶固化时长的确定方法的流程图;

15.图2示意性示出了根据本公开实施例的box封装的阵列激光器发射组件的剖视图;

16.图中,管壳-1、软带-2、射频电路板-3、直调激光器阵列-4、耦合透镜-5、隔离器-6、插芯适配器-7。

具体实施方式

17.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本公开实施例的全面理解。然而,明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

18.在此使用的术语仅仅是为了描述具体实施例,而并非意在限制本公开。在此使用的术语“包括”、“包含”等表明了所述特征、步骤、操作和/或部件的存在,但是并不排除存在或添加一个或多个其他特征、步骤、操作或部件。

19.图1示意性示出了根据本公开实施例的用于光模块封装的紫外胶固化时长的确定方法的流程图;

20.本发明通过一种用于光模块封装的紫外胶固化时长的确定方法,如图1所示,包括:

21.s1,对需要封装的相同的n个器件分别通过紫外胶进行光路耦合,控制变量仅为固化时用同一紫外光照射不同时长,固化后记录封装后n个器件光强的数值大小;

22.s2,对封装后的各器件分别进行同一机械冲击,并记录各器件机械冲击后的光强

数值大小;冲击实验为机械冲击,进行机械冲击实验是为了模拟出紫外胶在紫外光固化之后、热固化之前的工序中,由于器件转移,碰撞、跌落等造成的失效问题。若紫外胶光固化一定时间后,强度不够,那么将会出现脱落、松动等问题。

23.s3,计算n个器件机械冲击测试前后光强数值的变化差,筛选出变化差小于5%的器件;理论上经过机械冲击前后,若胶固化的程度是合适的、可靠的,那么光强不会有任何变化。但是考虑到测试误差和人为操作等,我们可以认为当光强变化小于5%时,光强就是不变的。当然此数值的选取可以更加严格。

24.s4,比较筛选出的器件各自对应的紫外光照射时长,最短的紫外光照射时长即为该器件的紫外胶固化时长。

25.在一些实施例中,所述步骤s3中的器件的变化差为该器件冲击前的光强数值减冲击后的光强数值所得数值占该器件冲击前的光强数值的百分比。

26.在一些实施例中,当步骤s3中变化差的最小值大于5%时,重新选择紫外光照射时长,重复步骤s1~s3,直至出现小于5%的变化差,再进行步骤s4。

27.在一些实施例中,所述步骤s1中所述的若干器件为同一批次的器件。

28.在一些实施例中,所述步骤s1中,器件在进行光路耦合过程中,除紫外光照射时长外,其他工艺参数均保持一致。

29.步骤s1中所用的器件数量越大,相邻两紫外光照射时长的间隔越小,结果越准确。通常情况下,紫外光的照射时长范围可以在几秒到几十秒之间,具体的还要参考胶量、紫外光强度、所粘接产品表面情况等方面。

30.在一些实施例中,所述其他工艺参数包括紫外光强度,紫外胶的用胶量。

31.在一些实施例中,所述器件为有源发光器件或接收光器件。

32.在一些实施例中,所述步骤1和步骤2中检测光强所使用的设备包括准直器和/或探测器。使用准直器或者探测器接收的来自有源发光器件的光强,在光路耦合设备上是易于实现的。因为光路耦合就是调整光学元件的位置来对准光路,以实现一个较大的光强,调节过程中需要将光强的值反馈给系统,进而去调整器件的位置。

33.由于步骤1的测试光强同步骤2中的测试光强一样,是为了后续比较两个光强的变化,测试过程中尽量保证一致。

34.在一些实施例中,所述器件选用需要box封装或to封装或蝶形封装的光器件。

35.在一些实施例中,所述冲击实验的标准可以参照gr-468。

36.综上,一种用于光模块封装的紫外胶固化时长的确定方法,如图1所示,包括:s1,对同一批次需要封装的n个器件分别通过紫外胶进行光路耦合,n个器件在进行光路耦合过程中,除紫外光照射时长外,其他工艺参数(例如紫外光强度,紫外胶的用胶量)均保持一致,照射时长为t1~tn,固化后通过准直器或探测器记录封装后器件光强的数值大小pre1~pren;s2,对固化后的n个器件分别进行同一冲击实验,冲击实验的标准参照gr-468,并通过准直器或探测器记录n个器件冲击后的光强数值大小post1~postn;s3,计算n个器件机械冲击测试前后光强数值的变化差δp1~δpn,变化差为该器件冲击前的光强数值减冲击后的光强数值所得数值占该器件冲击前的光强数值的百分比,也即δpm=(pre

m-postm)/prem(m代表第m个器件);筛选出变化差小于5%的器件;当变化差的最小值δp

min

>5%时,重新选择紫外光照射时长,重复步骤s1~s3,直至出现小于5%的变化差,再筛选出变化差小于5%

的器件,进行下一步;s4,比较筛选出的器件各自对应的紫外光照射时长,最短的紫外光照射时长t

min

即为该器件的紫外胶固化时长t。

37.图2示意性示出了根据本公开实施例的box封装的阵列激光器发射组件的剖视图;

38.在一个实施例中,器件选用一种box封装的阵列激光器发射组件(以下简称tosa),如图2所示,tosa的基本组件包括管壳1、软带2、射频电路板3、直调激光器阵列4、耦合透镜5、隔离器6、插芯适配器7等组件。生产该器件需要进行光路耦合,其基本过程为:首先将其他的组件固定好,然后调节耦合透镜5的位置使光路准直,得到一个合适的光强,接着点胶,最后进行紫外光照射。

39.在此实施例中,一种用于光模块封装的紫外胶固化时长的确定方法,如图1所示,包括:s1,对同一批次需要封装的若干tosa分别通过紫外胶进行光路耦合,器件在进行光路耦合过程中,除紫外光照射时长外,其他工艺参数(例如紫外光强度,紫外胶的用胶量)均保持一致,照射时长为5、6、7、8

……

32、33、34秒,固化后通过准直器或探测器记录封装后器件光强的数值大小pre1~pre

30

;s2,对封装后的各器件分别进行同一冲击实验,冲击实验的标准参照gr-468,并通过准直器或探测器记录各器件冲击后的光强数值大小post1~post

30

;s3,计算各器件机械冲击测试前后光强数值的变化差δp1~δp

30

,变化差为该器件冲击前的光强数值减冲击后的光强数值所得数值占该器件冲击前的光强数值的百分比,也即δpm=(pre

m-postm)/prem(m代表第m个器件);筛选出变化差小于5%的器件;当变化差的最小值δp

min

>5%时,重新选择紫外光照射时长(例如:35、36、37、38

……

62、63、64),重复步骤s1~s3,直至出现小于5%的变化差,再筛选出变化差小于5%的器件,进行下一步;s4,比较筛选出的器件各自对应的紫外光照射时长,最短的紫外光照射时长t

min

即为该器件的紫外胶固化时长t。

40.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。