1.本发明涉及投影设备领域,尤其涉及一种投影光机及投影装置。

背景技术:

2.投影仪作为一种办公设备已经广泛的应用于教学、科研、会议、报告等不同场合。现在市场份额占比较大的是数码光处理投影机,其采用数字微镜装置dmd作为成像器件,具有原生对比度高、机器小型化、光路采用封闭式等特点。dmd作为数码光处理投影机的核心部件,是通过调节反射光实现投射图像的一种投影技术。它与液晶投影机有很大的不同,它的成像是通过成千上万个微小的镜片反射光线来实现的。dmd在工作过程中容易产生热量,如果不能将其产生了的热量散发出去,将影响投影仪的工作质量及产品寿命。因此,设计合理的散热结构对于投影仪来说相当重要。

技术实现要素:

3.基于上述现状,本发明的主要目的在于提供一种投影光机及投影装置。

4.为实现上述目的,本发明采用的技术方案如下:提供一种投影光机,所述投影光机包括壳体、dmd、导热件、压紧件、密封件、电路板、缓冲件及散热器,所述dmd、导热件、压紧件、密封件、电路板、缓冲件及散热器依次层叠设置,所述dmd固定在所述壳体上;所述导热件、压紧件以及密封件均设有天窗,使得所述电路板上设置的第一连接结构能够与所述dmd上设置的第二连接结构相插接以实现所述电路板和所述dmd之间的电性连接;所述散热器包括基体及延伸部,所述延伸部一体成型于所述基体的边部并向所述dmd所在的方向凸起,所述延伸部靠近所述dmd的表面与所述压紧件远离所述dmd的表面面接触,在所述dmd、所述导热件、所述压紧件及所述散热器之间形成散热通道。

5.优选地,所述延伸部包括凸柱和/或凸条。

6.优选地,所述延伸部包括沿所述基体底部设置的凸条,所述电路板搭载在所述凸条上。

7.优选地,所述延伸部包括位于所述基体顶部的至少两个凸柱,所述电路板的顶部高于所述基体的顶部且位于所述两个所述凸柱之间;所述凸柱和所述凸条之间设置有用于将所述散热器固定于所述壳体上的固定孔。

8.优选地,所述散热器进一步包括散热片,所述散热片一体成型于所述散热器远离所述电路板的表面,所述基体靠近所述电路板的表面开设有定位槽,所述定位槽与所述延伸部配合形成用于定位所述缓冲件的定位部,所述定位部的深度小于所述缓冲件的厚度,所述缓冲件底面抵靠在所述延伸部,其至少一侧边由所述定位槽定位。

9.优选地,所述基体在其相对的两端分别设置固定孔,所述壳体上对应所述固定孔的位置设置有固定柱,所述投影光机进一步包括固定件,所述固定件穿过所述固定孔与所述固定柱固定连接;所述导热件、压紧件、密封件中的一者或多者的边沿形状尺寸与所述固定柱的外表面形状尺寸相匹配以便至少部分地通过至少两个所述固定柱实现限位。

10.优选地,所述压紧件围绕所述天窗设置有朝所述dmd凸起的凸起部。

11.优选地,所述壳体上设置有第一容纳腔和第二容纳腔,所述第二容纳腔围绕所述第一容纳腔设置,dmd容纳在第一容纳腔中,导热件一部分容纳在第一容纳腔中,另一部分容纳在第二容纳腔中,所述dmd靠近所述压紧件的表面与第二容纳腔远离所述压紧件的内壁齐平,所述导热件远离所述压紧件的表面与所述第二容纳远离所述压紧件的内壁及所述dmd靠近所述压紧件的表面接触;所述凸起部伸入第一容纳腔及第二容纳腔中并通过所述导热件将所述dmd压紧于壳体中。

12.优选地,所述壳体上设置有容纳腔,dmd容纳在容纳腔中,所述压紧件通过压紧所述导热件进而将所述dmd压紧于所述壳体上。

13.优选地,所述压紧件为金属片材经过冲压和/或弯折所形成。

14.优选地,所述压紧件顶部有弯折形成的弯折部,所述弯折部覆盖于所述壳体的顶面。

15.优选地,所述压紧件上靠近所述弯折部的位置设置有贯穿孔,所述壳体上设置有与所述贯穿孔对应的限位柱。

16.优选地,至少在所述压紧件的对角上设置有一对用于固定所述压紧件至所述壳体上的固定位,所述壳体上设置有与所述固定位对应的螺钉孔,所述投影光机进一步包括螺钉,所述压紧件通过螺钉穿过所述固定位与所述螺钉孔锁紧实现与所述壳体之间的固定连接;其中,所述固定位为凹口,。

17.本发明还提供一种投影装置,包括如上所述的投影光机。

18.本发明中的投影光机之电路板和dmd通过第一连接器和第二连接器插接实现电性连接,dmd一侧设置导热件,dmd和电路板之间设置有压紧件,散热器与压紧件面接触,在dmd、导热件、压紧件及散热器之间形成散热通道,散热方式直接简单,可以有效将dmd的热量传出,降低dmd在工作过程中的温度,避免热量集中影响dmd的工作性能。

19.本发明的其他有益效果,将在具体实施方式中通过具体技术特征和技术方案的介绍来阐述,本领域技术人员通过这些技术特征和技术方案的介绍,应能理解所述技术特征和技术方案带来的有益技术效果。

附图说明

20.以下将参照附图对根据本发明投影光机及投影仪优选实施方式进行描述。图中:

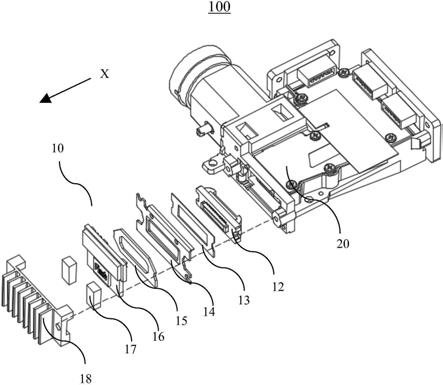

21.图1为本发明投影仪的立体结构示意图。

22.图2为本发明投影仪在另一视角下的立体结构示意图。

23.图3为本发明投影仪的爆炸结构示意图。

24.图4为本发明投影仪去除dmd组件后的立体结构示意图。

25.图5为本发明投影仪去除dmd组件后的主视结构示意图。

26.图6为本发明投影仪中dmd及第一连接器的立体结构示意图。

27.图7为本发明投影仪中导热件的立体结构示意图。

28.图8为本发明投影仪中导热件的主视结构示意图。

29.图9为本发明投影仪中压紧件的立体结构示意图。

30.图10为本发明投影仪中压紧件在另一视角下的立体结构示意图。

31.图11为本发明投影仪中密封件的立体结构示意图。

32.图12为本发明投影仪中电路板的立体结构示意图。

33.图13为本发明投影仪中电路板的主视结构示意图。

34.图14为本发明投影仪中散热器的立体结构示意图。

35.图15为本发明投影仪中散热器在另一视角下的立体结构示意图。

36.附图标记:

37.100、投影光机;30、光源模块;40、镜头模块;10、dmd组件;12、dmd;121、第一缺口;13、导热件;131、第一天窗;132、第二缺口;14、压紧件;141、第二天窗;142、凸起部;1421、第一表面;146、第二表面;143、弯折部;144、贯穿孔;145、凹口;147、第三缺口;15、密封件;151、第三天窗;152、第四缺口;16、电路板;17、缓冲件;18、散热器;181、基体;1811、定位部;1812、定位槽;182、散热片;183、延伸部;1831、凸柱;1832、凸条;184、固定孔;19a、第一连接器;19b、第二连接器;20、壳体;21、第一容纳腔;22、第二容纳腔;23、限位柱;24、固定柱;241、安装孔;25、螺钉孔。

具体实施方式

38.以下基于实施例对本发明进行描述,但是本发明并不仅仅限于这些实施例。在下文对本发明的细节描述中,详尽描述了一些特定的细节部分,为了避免混淆本发明的实质,公知的方法、过程、流程、元件并没有详细叙述。

39.此外,本领域普通技术人员应当理解,在此提供的附图都是为了说明的目的,并且附图不一定是按比例绘制的。

40.除非上下文明确要求,否则整个说明书和权利要求书中的“包括”、“包含”等类似词语应当解释为包含的含义而不是排他或穷举的含义;也就是说,是“包括但不限于”的含义。

41.在本发明的描述中,需要理解的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

42.请参阅图1和图2,本发明提供一种投影光机100,其用于将图像投影于幕布或墙体等投影面上。投影光机包括dmd组件10、壳体20、光源模块30、光学调整模(未标号)块及镜头模块40,dmd组件10、光源模块30及镜头模块40均安装在壳体20三个不同的方位上,光学调整模块安装于壳体20内。光源模块30所包括的元件包括但不限于红光光源、蓝光光源、绿光光源、准直透镜、汇聚透镜及分光片中的一种或多种。光学调整模块包括的光学元件包括但不限于复眼透镜、中继透镜或棱镜中的一种或多种。镜头模块40中也可以设置光学元件进行光学处理。光源模块30发出的光经过光学调整模块进行光学调整后再经过dmd组件10成像后从镜头模块40投射至投影面上。

43.请参阅图3,dmd组件10安装在壳体20的一侧,dmd组件10从靠近壳体20到远离壳体20的方向上包括依次层叠设置的dmd12、导热件13、压紧件14、密封件15、电路板16、缓冲件17及散热器18,dmd12固定在壳体20上。为了方便说明,界定dmd组件10中各元件排列方向(从靠近壳体20至远离壳体20)为x方向。

44.请参阅图4和图5,壳体20上设置有容纳腔,具体地包括相互连通的第一容纳腔21

和第二容纳腔22,第二容纳腔22围绕第一容纳腔21设置,第一容纳腔21的深度(x方向上)大于第二容纳腔22的深度。第一容纳腔21之轮廓的形状尺寸与dmd12相匹配,dmd12容纳在第一容纳腔21中。导热件13位于第二容纳腔22内且导热件13的外围形状尺寸和第二容纳腔22的轮廓之尺寸形状相匹配,导热件13一部分容纳在第一容纳腔21中,另一部分容纳在第二容纳腔22中。dmd12收容在第一容纳腔21中时,dmd12靠近压紧件14的表面和第二容纳腔22远离压紧件14的内壁a齐平,导热件13远离压紧件14的表面与第二容纳远离压紧件14的内壁a及dmd12靠近压紧件14的表面接触。导热件13的厚度小于第二容纳腔22沿x方向的深度,即导热件13靠近压紧件14的表面与壳体20表面b具有一定距离。作为一种变形,导热件13靠近压紧件14的表面与壳体20的表面b齐平或者相对于表面b向压紧件14的方向凸出,dmd12容纳在容纳腔中,压紧件14通过压紧导热件13进而将dmd12压紧于壳体20上。

45.请继续参阅图4和图5,壳体20表面b上设置有限位柱23、固定柱24及螺钉孔25,限位柱23可以防止电路板16倾斜导致dmd12电性连接不稳定。即电路板16倾斜时会抵到限位柱23从而进一步防止电路板16脱出而影响电性连接。具体的,图示中的限位柱23为2个,可以理解,限位柱23的数量为2个或2个以上,具体数量不做具体限定。固定柱24数量为2个,分别设置在第二容纳腔22相对的两侧,固定柱24上设置有安装孔241,两固定柱24相对的侧面同时作为第一容纳腔21和第二容纳腔22的侧壁。螺钉孔25的数量为2个,分别设置在第二容纳腔22的对角上。可以理解,固定柱24及螺钉孔的数量可以多于两个,优选为2个,既保障了安装的稳定性,也兼顾了安装的简便性。

46.请参阅图6,dmd12表面上安装有第一连接器19a,其相对的两端设置有第一缺口121,且第一缺口121的形状尺寸及设置位置与固定柱24的外侧面均对应,以使得dmd12容纳在第一容纳腔21中时,两固定柱24的局部刚好位于第一缺口121中,dmd12通过第一缺口121和固定柱24配合实现限位。

47.请参阅图7和图8,导热件13中央开设有第一天窗131,即导热件13为一环形体,第一天窗131供安装在dmd12上的第一连接器19a穿过。导热件13的外围形状尺寸和第二容纳腔22之轮廓的形状尺寸相同,导热件13容纳在第二容纳腔22中时,其表面还覆盖至dmd12表面,有利于dmd12的密封。导热件13的材质可以为橡胶或硅胶或其他等,优选为橡胶或其他软性导热材料,如此,导热件13既具有良好的导热功能的同时,还有具有良好的密封性,有利于dmd12的散热及密封。

48.导热件13相对的两端设置有第二缺口132,且第二缺口132的形状尺寸及设置位置与固定柱24的外侧面均对应,以使得导热件13容纳在第二容纳腔22中时,两固定柱24的局部刚好位于第二缺口132中,导热件13通过第二缺口132和固定柱24配合实现限位。

49.作为一种变形,导热件13的结构不做限定,其可以不做成环形体,而是独立的多个导热条围绕dmd12设置而成。

50.请参阅图9和图10,压紧件14中央开设有第二天窗141和贯穿孔144及固定位,第二天窗141供第一连接器穿过。贯穿孔144的数量和位置与壳体20上的限位柱23匹配,压紧件14通过限位柱23穿入贯穿孔144以防止电路板16倾斜导致dmd12电性连接不稳定。

51.固定位用于将压紧件14固定于在壳体20上,本发明中固定位具体为凹口145,凹口145设置在压紧件14的对角上,且凹口145与外部空间连同(即不是封闭的孔),凹口145的数量和位置与壳体20上的螺丝孔匹配。螺钉穿过凹口145拧入螺丝孔中进而将压紧件14固定

在壳体20上。可以理解,固定位也可以是通孔等其他任何可以实现压紧件14和壳体20之间固定连接的结构。

52.压紧件14为导热材料制作,优选地,压紧件14为金属片材制作形成。当压紧件14为金属片材时,在定位后,螺钉穿过凹口145拧入螺钉孔中时,压紧件14容易发生曲翘,如压紧件14朝远离dmd12的方向发生形变,这会影响第一连接器和与其对接的另一连接器(下文中的第二连接器)之间的电性接触之稳定性。为了克服这一技术问题,作为一种实施例,压紧件14围绕第二天窗141设置有朝dmd12凸起的凸起部142,凸起部142位置对应于导热件13,压紧件14安装于壳体20上时,凸起部142伸入所述第一容纳腔21及第二容纳腔22中,将导热件13和dmd12压紧在壳体20上。凸起部142靠近dmd12的表面为第一表面1421,压紧件14围绕凸起部142且靠近dmd12的表面为第二表面146,第一表面1421与导热件13贴合接触,第二表面146与表面b(壳体20开设容纳腔的表面)接触。凸起部142的设置有利于加强压紧件14围绕第二天窗141处的强度,使得在压紧件14在安装过程中,不易发生形变影响第一连接器和其对接连接器之间的电性连接稳定性,也不容易受热发生形变。压紧件14为金属片材制作而成,优选地,凸起部142为所述金属片材表面冲压形成的凸起,凸起的高度为0.5-1mm。

53.作为又一种实施例,压紧件14的边沿弯折形成一弯折部143,优选压紧件14整体呈l形。弯折部143的形成有利于加强压紧件14的强度,降低压紧件14在固定及受热条件下发生变形的可能。优选地,弯折部143设计在压紧件14的顶部(本发明中所提及的“上”、“下”、“顶部”“底部”等位置词指的是指定视图中的相对位置,而非绝对位置,可以理解,当附图在平面内转动180

°

,相对位置即发生了变化,如“顶部”即变为了“底部”),其朝向dmd12所在方向弯折,弯折部143覆盖壳体20的部分表面,可以起到挡光遮尘、便于安装的效果。优选地,贯穿孔设置在弯折部143一侧,可以有效防止贯穿孔144和限位柱23之间应力变化造成压紧件14形变。

54.请继续参阅图9和图10,压紧件14相对的两端设置有第三缺口147,且第三缺口147的形状尺寸及设置位置与固定柱24的外侧面均对应,以使得压紧件14固定在壳体20上时,两固定柱24的局部刚好位于第三缺口147中,压紧件14通过第三缺口147和固定柱24配合实现限位。

55.请参阅图11,密封件15中央设置有第三天窗151,用于供第一连接器19a穿过。密封件15相对的两端设置有第四缺口152,且第四缺口152的形状尺寸及设置位置与固定柱24的外侧面均对应,以使得密封件15安装后,两固定柱24的局部刚好位于第四缺口152中,密封件15通过第四缺口152和固定柱24配合实现限位。

56.请参阅图12,电路板16用于驱动dmd12工作,电路板16在靠近dmd12的侧面上设置有第二连接器19b,第一连接器19a和第二连接器19b其中一者为公连接器,另一者为母连接器。第一连接器19a和第二连接器19b穿过第一天窗131、第二天窗141和第三天窗151相插接以实现电路板16和dmd12之间的电性连接。可以理解,第一连接器19a和第二连接器19b在x方向上的尺寸不做限定,只要两者可以相互插接实现电性连接即可,其既可以是第一连接器19a穿过第一天窗131、第二天窗141、第三天窗151及后和第二连接器19b连接,也可以是第二连接器19b穿过第一天窗131、第二天窗141、第三天窗151及后和第一连接器19a连接,还可以是第一连接器19a或第二连接器19b穿过第一天窗131、第二天窗141、第三天窗151中的其中一者或多者后相插接。电路板16可以是印刷电路板或者fpc。

57.请返回参阅图3,缓冲件17设置在散热器18和电路板16之间,起缓冲作用,避免散热器18将电路板16损坏。缓冲件17可以是片状体,柱状体或环形体等任意形状,其材质可以是硅胶、橡胶、泡沫等任意可以起缓冲作用的材质。本发明中优选采用导热柱,该导热柱具体为橡胶柱或硅胶柱。

58.请参阅图14及图15,散热器18包括一体成型的基体181、散热片182及延伸部183,散热片182和延伸部183设置在基体181相对的两侧,散热片182数量为多个,其等间距排布于基体181远离dmd12的表面。延伸部183一体成型于基体181的边部并向dmd12所在方向凸起,在安装状态下,延伸部183靠近dmd12的表面与压紧件14远离dmd12的表面接触,在dmd12、导热件13、压紧件14及散热器18之间形成散热通道,即dmd12在工作中产生的热量通过导热件13传递给压紧件14,压紧件14再将热量传递给与其直接接触的散热器18,有效将dmd12工作过程中产生的热量散发出去,降低dmd12的工作温度。优选地,延伸部183靠近dmd12的表面为平面,压紧件14与延伸部183接触的表面为平面,两者面接触,保障了热传导的效率。

59.延伸部183包括凸柱1831和凸条1832,具体地在基体181的背面包括位于基体181顶部的两个相互独立的凸柱1831,在基体181的底部设置有一个凸条1832。作为一种变形,凸柱1831的数量不做限定,可以根据散热器18和压紧件14之间的空间设置。凸柱1831设置在散热器18的转角位置,既方便热量的散出,也有利于产品结构的稳定。凸柱1831或凸条1832可以省略,如本发明中可仅设置位于基体181底部的凸条1832,也可以只设置位于散热器18多个转角(如2个、3个或4个)处的凸柱1831。凸条1832的设置,有利于将电路板16搭载在凸条1832上,凸条1832在起到散热作用的同时可以搭载电路板16,电路板16无需另外设计固定结构,简化了产品的结构、方便生产制造及安装维修等。可以理解,所述凸条1832可以通过两个独立的凸柱1831代替,其同样可以起到导热和搭载电路板16的功能。进一步,电路板16位于两个凸柱1831之间,顶部高于基体181的顶部而从基体181顶部自由伸出,电路板16通过散热器18即实现了其位置的相对固定。

60.作为另一种理解,凸柱1831可以理解是尺寸较短的凸条1832,凸条1832可以认为是多个一体成型的凸柱1831。

61.请继续参阅图14和图15,基体181在其相对的两端分别设置固定孔184,固定孔184设置在凸柱1831和所述凸条1832之间,固定孔184的位置与壳体20上固定柱24上安装孔241的位置对应,固定件(如螺栓,螺钉等)穿过固定孔184安装在安装孔241中以实现散热器18和壳体20的连接。

62.请继续参阅图15,在基体181靠近dmd12的一侧之表面开设有定位槽1812,定位槽1812和凸条1832配合形成用于定位缓冲件17的定位部1811,定位部1811的深度(在x方向上的尺寸)小于缓冲件17的厚度(在x方向上的尺寸),缓冲件17底面抵靠在所述延伸部183,其至少一侧边可由定位槽1812定位。定位槽1812呈u形,方便缓冲件17的安装。

63.本发明中,dmd12的第一缺口121、导热件13的第二缺口132、压紧件14的第三缺口147、密封件15的第四缺口152及中的边沿形状尺寸与固定柱24相对的表面之形状尺寸相匹配,从而通过同个固定柱24可以实现限位。可以理解,dmd12或导热件13或压紧件14或密封件15中的一者或多者也可以设置其他定位结构替代固定柱24限位。缺口(包括第一缺口121、第二缺口132、第三缺口147及第四缺口152)的形状为与固定柱24表面匹配的弧形,作

为变形实施例,缺口的形状也可以是u形,锯齿形等其他形状。导热件13、压紧件14、密封件15中的一者或多者的边沿形状尺寸与固定柱24的外表面形状尺寸相匹配以便至少部分地通过固定柱24实现限位,其还可以设置其他限位结构辅助完成限位。

64.在对dmd组件10进行安装时,先将dmd12和导热件13安装在容纳腔中,dmd12和导热件13分别通过第一缺口121和第二缺口132与固定柱24的配合实现在垂直于x方向平面内的位置限定,第一连接器19a相对于dmd12表面凸起,其穿过第一天窗131和第二天窗141。限位柱23穿过压紧件14上的贯穿孔144,可以防止电路板16倾斜使得第一连接器19a和第二连接器19b之间的电性连接不稳定。弯折部143覆盖在壳体20的顶面,固定柱24局部卡在第三缺口147中,压紧件14的凸起部142伸入容纳腔中,将螺钉穿过凹口145拧入螺丝孔中,压紧件14与壳体20固定,压紧件14通过导热件13将dmd12压紧于壳体20中。将密封件15的第四缺口152与固定柱24卡住,密封件15实现在垂直于x方向平面内的位置限定,将缓冲件17定位在定位部1811中,将电路板16搭载在凸条1832上,将安装有缓冲件17和电路板16的散热器18向壳体20扣合,固定件穿过固定孔184锁紧在固定柱24上的安装孔241中,散热器18和壳体20实现固定,通过固定件可以调整散热器18与壳体20之间的距离,本发明中散热器18和壳体20之间的距离使得延伸部183靠近dmd12的表面贴合在压紧件14远离dmd12的表面上,缓冲件17被压缩。如此投影光机100的散热路径形成,在保障结构紧凑的同时,散热器18和电路板16之间的缓冲件17起到有效缓冲作用,对电路板16形成有效保护。

65.本发明还提供一种投影仪,投影仪包括如上所述的投影光机100及外壳(图未示),投影光机100固定在外壳中,外壳上设置有位置与镜头模块40对应的开口(图未示),镜头模块40投影出的光线通过开口投射到投影面上。

66.本领域的技术人员能够理解的是,在不冲突的前提下,上述各优选方案可以自由地组合、叠加。

67.应当理解,上述的实施方式仅是示例性的,而非限制性的,在不偏离本发明的基本原理的情况下,本领域的技术人员可以针对上述细节做出的各种明显的或等同的修改或替换,都将包含于本发明的权利要求范围内。