1.本发明属于液晶面板镀膜技术领域,更具体地说,是涉及一种液晶面板镀膜清洗自动接片装载系统,本发明还涉及一种液晶面板镀膜清洗自动接片装载系统的使用方法。

背景技术:

2.随着市场的变化和用户的需求,tft-lcd(中文全文:薄膜晶体管液晶显示器,英文全文:thinfilmtransistor liquid crystal display,简称:tft-lcd)液晶面板需要实现更加轻薄、可折叠弯曲、高真高清显示等特性,tft-lcd液晶面板在设计制作时,选用的材料更加高端先进,随着材料的进步变化,tft-lcd液晶面板设计上会存在相应的风险,例如:ps mura、zara等不良。ps mura主要是因为tft-lcd液晶面板在拿取和弯曲的过程中盒内ps柱易损伤或者产生位移划伤pi膜,形成ps mura,zara等盒内不良,此类不良在模组厂加工时点灯显示会出现画面异常,产品无法继续使用,只能报废。

3.现有的tft-lcd液晶面板薄化过程中制作需要减少人员作业,规避拿捏弯曲形变的风险。然而一直以来在薄化镀膜制程中对于tft-lcd液晶面板的作业仍主要由人工作业完成且无任何辅助装置或方法,由于镀膜的洁净度限制,tft-lcd液晶面板可操作性空间非常小,现有的作业方法的ps mur风险非常之高。综合产品的风险特性,现有的设备及作业方式缺点:一,镀膜清洗后至装载到镀膜基片架上这个过程目前为纯人工作业,极容易使tft-lcd液晶面板弯曲变形,从而产生ps mura;二,同时由于镀膜的洁净度限制,tft-lcd液晶面板的可操作性面积非常小,员工的作业难度大;三,tft-lcd液晶面板清洗后仍放置在清洗机的滚轴上,无法使用背板等治具垫入底部进行支撑;四,现有镀膜的装载方式需要花费较多的人力和时间。

技术实现要素:

4.本发明所要解决的技术问题是:针对现有技术的不足,提供一种结构简单,能够直接取代人工作业,匹配产品的ps mura特性,降低作业风险,使清洗后的液晶面板直接装载至镀膜基片架上,有效提升作业效率,降低人员作业强度的液晶面板镀膜清洗自动接片装载系统。

5.要解决以上所述的技术问题,本发明采取的技术方案为:

6.本发明为一种液晶面板镀膜清洗自动接片装载系统,包括清洗机,清洗机进入端设置入料翻转部件,入料翻转部件的支架上设置入料翻转电机,入料翻转电机连接入料翻转力臂,入料翻转力臂连接入料翻转板件,入料翻转板件上设置液晶面板定位部件,清洗机输出端设置出料翻转部件,出料翻转部件的支架上设置出料翻转电机,出料翻转电机连接出料翻转力臂,出料翻转力臂连接出料翻转板件,出料翻转板件上设置托pin部件,所述的液晶面板镀膜清洗自动接片装载系统还包括液晶面板装载部件、自动上片机器人。

7.所述的液晶面板镀膜清洗自动接片装载系统还包括镀膜基片车。

8.所述的液晶面板装载部件包括夹具、葫芦孔、pin点。

9.所述的入料翻转电机与能够控制入料翻转电机转动的控制部件连接,控制部件控制入料翻转电机转动时,入料翻转电机设置为能够带动入料翻转力臂摆动,从而带动入料翻转板件在水平状态和倾斜状态之间切换的结构。

10.所述的出料翻转电机与能够控制出料翻转电机转动的控制部件连接,控制部件控制出料翻转电机转动时,出料翻转电机设置为能够带动出料翻转力臂摆动,从而带动出料翻转板件在水平状态和倾斜状态之间切换的结构。

11.所述的托pin部件为光电控制托pin部件。

12.所述的液晶面板装载部件设置为能够装载液晶面板的结构,自动上片机器人设置为能够抓取液晶面板装载部件移动到镀膜基片车上的结构。

13.所述的液晶面板定位部件靠近外侧设置支撑挡块。

14.所述的入料翻转部件的出料翻转板件处于倾斜状态时,定位在液晶面板定位部件的液晶面板下端设置为能够抵靠在支撑挡块上的结构。

15.本发明还涉及一种步骤简单,能够直接取代人工作业,匹配产品的ps mura特性,降低作业风险,使清洗后的液晶面板直接装载至镀膜基片架上,有效提升作业效率,降低人员作业强度的液晶面板镀膜清洗自动接片装载系统的使用方法。

16.所述的液晶面板镀膜清洗自动接片装载系统的使用方法的步骤是:

17.s1.将液晶面板放置在入料翻转部件的入料翻转板件上的液晶面板定位部件上;液晶面板定位部件光电感应到液晶面板后通过液晶面板定位部件定位液晶面板;

18.s2.入料翻转部件控制入料翻转板件从倾斜状态翻转到水平状态,液晶面板离开液晶面板定位部件进入清洗机流片;

19.s3.液晶面板流片至出料翻转部件时,托pin部件的光电感应启动,将提前放置在出料翻转板件上面的液晶面板装载部件向上调整至预设高度,再由操作人员辅助将液晶面板与液晶面板装载部件对位装载;

20.s4.确认液晶面板与液晶面板装载部件装载无异常后,自动上片机器人启动,自动上片机器人将装载有液晶面板的液晶面板装载部件装载至镀膜基片车上,完成自动接片及装载作业。

21.采用本发明的技术方案,能得到以下的有益效果:

22.本发明所述的液晶面板镀膜清洗自动接片装载系统及其使用方法,进行液晶面板镀膜清洗自动接片装载时,将液晶面板放置在入料翻转部件1的入料翻转板件上的液晶面板定位部件上;液晶面板定位部件光电感应到液晶面板后通过液晶面板定位部件定位液晶面板;入料翻转部件控制入料翻转板件从倾斜状态翻转到水平状态,液晶面板离开液晶面板定位部件进入清洗机流片;液晶面板流片至出料翻转部件时,托pin部件的光电感应启动,将提前放置在出料翻转板件上面的液晶面板装载部件向上调整至预设高度,再由操作人员辅助将液晶面板与液晶面板装载部件对位装载;确认液晶面板与液晶面板装载部件装载无异常后,自动上片机器人启动,自动上片机器人将装载有液晶面板的液晶面板装载部件装载至镀膜基片车上,完成自动接片及装载作业。本发明的装置的有益效果是,能够取消人员对液晶面板的直接作业,规避ps mura等风险;能够将清洗后取片作业及镀膜装载作业合并一体化,提升作业效率,降低操作风险;实现半自动化,提升生产效率。本发明所述的液晶面板镀膜清洗自动接片装载系统及其使用方法,结构简单,成本低,能够直接取代人工作

业,匹配产品的ps mura特性,降低作业风险,使清洗后的液晶面板直接装载至镀膜基片架上,提升作业效率,降低人员作业强度。

附图说明

23.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

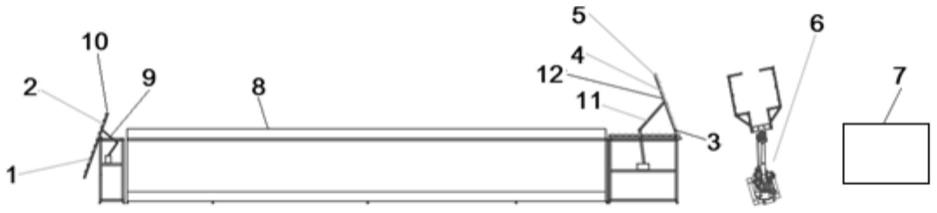

24.图1为本发明所述的液晶面板镀膜清洗自动接片装载系统的结构示意图;

25.图2为本发明所述的液晶面板镀膜清洗自动接片装载系统的镀膜基片车的结构示意图;

26.图3为本发明所述的液晶面板镀膜清洗自动接片装载系统的入料翻转板件的结构示意图;

27.图4为本发明所述的液晶面板镀膜清洗自动接片装载系统的出料翻转板件的结构示意图;

28.附图标记:1、入料翻转部件;2、液晶面板定位部件;3、出料翻转部件;4、托pin部件;5、液晶面板装载部件;6、自动上片机器人;7、镀膜基片车;8、清洗机;9、入料翻转力臂;10、入料翻转板件;11、出料翻转力臂;12、出料翻转板件;14、夹具;15、葫芦孔;16、pin点;17、液晶面板;18、支撑挡块。

具体实施方式

29.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

30.如附图1-附图4所示,本发明为一种液晶面板镀膜清洗自动接片装载系统,包括清洗机8,清洗机8进入端设置入料翻转部件1,入料翻转部件1的支架上设置入料翻转电机,入料翻转电机连接入料翻转力臂9,入料翻转力臂9连接入料翻转板件10,入料翻转板件10上设置液晶面板定位部件2,清洗机8输出端设置出料翻转部件3,出料翻转部件3的支架上设置出料翻转电机,出料翻转电机连接出料翻转力臂11,出料翻转力臂11连接出料翻转板件12,出料翻转板件12上设置托pin部件4,所述的液晶面板镀膜清洗自动接片装载系统还包括液晶面板装载部件5、自动上片机器人6。上述结构,针对现有技术的不足,提出全新的方案。进行液晶面板镀膜清洗自动接片装载时,将液晶面板17放置在入料翻转部件1的入料翻转板件10上的液晶面板定位部件2上;液晶面板定位部件2光电感应到液晶面板17后通过液晶面板定位部件2定位液晶面板17;入料翻转部件1控制入料翻转板件10从倾斜状态翻转到水平状态,液晶面板17离开液晶面板定位部件2进入清洗机8流片;液晶面板17流片至出料翻转部件3时,托pin部件4的光电感应启动,将提前放置在出料翻转板件12上面的液晶面板装载部件5向上调整至预设高度,再由操作人员辅助将液晶面板17与液晶面板装载部件5对位装载;确认液晶面板17与液晶面板装载部件5装载无异常后,自动上片机器人6启动,自动上片机器人6将装载有液晶面板17的液晶面板装载部件5装载至镀膜基片车7上,完成自动接片及装载作业。本发明的装置的有益效果是,能够取消人员对液晶面板的直接作业,规避ps mura等风险;能够将清洗后取片作业及镀膜装载作业合并一体化,提升作业效率,降低操作风险;实现半自动化,提升生产效率。本发明所述的液晶面板镀膜清洗自动接片装载系

统,结构简单,成本低,能够直接取代人工作业,匹配产品的ps mura特性,降低作业风险,使清洗后的液晶面板直接装载至镀膜基片架上,提升作业效率,降低人员作业强度。

31.所述的液晶面板镀膜清洗自动接片装载系统还包括镀膜基片车7。

32.所述的液晶面板装载部件5包括夹具14、葫芦孔15、pin点16。

33.所述的入料翻转电机与能够控制入料翻转电机转动的控制部件连接,控制部件控制入料翻转电机转动时,入料翻转电机设置为能够带动入料翻转力臂9摆动,从而带动入料翻转板件10在水平状态和倾斜状态之间切换的结构。

34.所述的出料翻转电机与能够控制出料翻转电机转动的控制部件连接,控制部件控制出料翻转电机转动时,出料翻转电机设置为能够带动出料翻转力臂11摆动,从而带动出料翻转板件12在水平状态和倾斜状态之间切换的结构。

35.所述的托pin部件4为光电控制托pin部件。

36.所述的液晶面板装载部件5设置为能够装载液晶面板17的结构,自动上片机器人6设置为能够抓取液晶面板装载部件5移动到镀膜基片车7上的结构。

37.所述的液晶面板定位部件2靠近外侧设置支撑挡块18。

38.所述的入料翻转部件1的出料翻转板件12处于倾斜状态时,定位在液晶面板定位部件2的液晶面板17下端设置为能够抵靠在支撑挡块18上的结构。

39.本发明还涉及一种步骤简单,能够直接取代人工作业,匹配产品的ps mura特性,降低作业风险,使清洗后的液晶面板直接装载至镀膜基片架上,有效提升作业效率,降低人员作业强度的液晶面板镀膜清洗自动接片装载系统的使用方法。

40.所述的液晶面板镀膜清洗自动接片装载系统的使用方法的步骤是:

41.s1.将液晶面板17放置在入料翻转部件1的入料翻转板件10上的液晶面板定位部件2上;液晶面板定位部件2光电感应到液晶面板17后通过液晶面板定位部件2定位液晶面板17;

42.s2.入料翻转部件1控制入料翻转板件10从倾斜状态翻转到水平状态,液晶面板17离开液晶面板定位部件2进入清洗机8流片;

43.s3.液晶面板17流片至出料翻转部件3时,托pin部件4的光电感应启动,将提前放置在出料翻转板件12上面的液晶面板装载部件5向上调整至预设高度,再由操作人员辅助将液晶面板17与液晶面板装载部件5对位装载;

44.s4.确认液晶面板17与液晶面板装载部件5装载无异常后,自动上片机器人6启动,自动上片机器人6将装载有液晶面板17的液晶面板装载部件5装载至镀膜基片车7上,完成自动接片及装载作业。

45.本发明所述的液晶面板镀膜清洗自动接片装载系统中,入料翻转部件主要是通过旋转电机搭载力臂,电机控制力臂摆动,从而带动入料翻转板件10在倾斜与水平角度之间切换;液晶面板定位部件,对放上入料翻转部件的入料翻转板件10的液晶面板进行定位,确保入料翻转板件10翻转过程中液晶面板不会脱落。出料翻转部件主要是通过旋转电机搭载力臂,使翻转部件的出料翻转板件在倾斜与水平角度之间切换;光电控制结构的托pin部件,通过光电感应实现控制,电机控制托pin部件的高度,自由调节出料翻转部件上放置的液晶面板装载部件的高度,方便后续机器人进行装载,完成自动化作业。

46.本发明所述的液晶面板镀膜清洗自动接片装载系统中,液晶面板装载部件主要选

材钛合金,根据液晶面板的尺寸和排布设计挖空、背pin及夹具孔位,钛合金结构四周的葫芦孔主要是为了匹配镀膜基片车的装载挂钩,能够有效的节省空间和提升装载效率;光电控制的自动上片机器人根据镀膜机运行轨道进行定位设计,能够匹配液晶面板装载部件,通过光电控制系统精准的将装载液晶面板后的液晶面板装载部件从出料翻转部件上取出并装载到镀膜基片车上;镀膜基片车上装载可拆卸挂钩,主要用来匹配葫芦孔,完成上片作业并控制液晶面板装载结构在镀膜运行过程中的稳定性,保护液晶面板,提高效率。

47.本发明所述的液晶面板镀膜清洗自动接片装载系统及其使用方法,进行液晶面板镀膜清洗自动接片装载时,将液晶面板放置在入料翻转部件1的入料翻转板件上的液晶面板定位部件上;液晶面板定位部件光电感应到液晶面板后通过液晶面板定位部件定位液晶面板;入料翻转部件控制入料翻转板件从倾斜状态翻转到水平状态,液晶面板离开液晶面板定位部件进入清洗机流片;液晶面板流片至出料翻转部件时,托pin部件的光电感应启动,将提前放置在出料翻转板件上面的液晶面板装载部件向上调整至预设高度,再由操作人员辅助将液晶面板与液晶面板装载部件对位装载;确认液晶面板与液晶面板装载部件装载无异常后,自动上片机器人启动,自动上片机器人将装载有液晶面板的液晶面板装载部件装载至镀膜基片车上,完成自动接片及装载作业。本发明的装置的有益效果是,能够取消人员对液晶面板的直接作业,规避ps mura等风险;能够将清洗后取片作业及镀膜装载作业合并一体化,提升作业效率,降低操作风险;实现半自动化,提升生产效率。本发明所述的液晶面板镀膜清洗自动接片装载系统及其使用方法,结构简单,成本低,能够直接取代人工作业,匹配产品的ps mura特性,降低作业风险,使清洗后的液晶面板直接装载至镀膜基片架上,提升作业效率,降低人员作业强度。

48.上面结合附图对本发明进行了示例性的描述,显然本发明具体的实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围内。