1.本发明属于农业机械的技术领域,更具体涉及一种油茶果破壳挤压分离装置。

背景技术:

2.油茶果人工脱壳效率低、强度大,机械化能够实现集成化、规模化脱壳。撞击式油茶果破壳装置(廖配等2019)通过叶轮高速旋转使得油茶果与外壳体内壁发生撞击从而实现脱壳;压剥式油茶果破壳机(王焱清等2019)通过模拟人工手指剥壳动作,利用气压传动实现剥壳;挤揉式(李阳等2015)脱蒲机利用挤压揉搓原理实现物料在间隙中受到挤压力而破壳;上述方法皆针对经过自然晾晒而果壳开裂的油茶果,脱壳效率高,伤籽率较低,但对油茶青果效果甚微。新鲜采摘的油茶青果含水率一般在60%以上,随着种植面积和产量剧增,长时间堆放得不到处理的油茶容易滋生细菌、产生霉变,使油茶品质变差,气动刨削式脱壳装置(王焱清等2018)设计专用气动推压手爪推动物料进入咬合刀片区,气压带动手爪推压实现脱壳;该方法能够有效对油茶青果直接脱壳,但忽视了脱壳效率和伤籽率问题。

技术实现要素:

3.针对上述现有技术存在的缺陷,本发明所要解决的技术问题在于提供了一种油茶果破壳挤压分离装置,可以实现高脱壳率、低伤籽率以及青果的直接脱壳。

4.为了实现上述的目的,本发明采用以下技术措施:

5.本发明的油茶果破壳挤压分离装置,包括机架、安装在所述机架左上方的分级系统、安装在所述机架中部的破壳系统及破壳传动系统、安装在所述机架右下方的脱壳分离系统;所述分级系统包括焊接在所述机架上的分级架、安装在分级架上的具有高度差的两个分级辊、分级传动轴、安装在两个分级辊和分级传动轴上的分级胶带、驱动所述分级传动轴转动的链轮驱动机构;所述链轮驱动机构通过分级传动轴将动力传递至分级胶带,使其同方向循环输送;所述分级传动轴带动分级胶带循环转动,在两个分级辊的高度差、分级胶带间隙的共同作用下,油茶物料由上至下利用重力、直径差异进行分级;所述破壳系统包括安装在所述机架中部的支撑架、安装在所述支撑架下方的下刀盘、安装在所述支撑架上方的上刀盘、通过槽轮轴与位于所述下刀盘上的转位盘连接的槽轮传动系统、与所述上刀盘连接的曲柄滑块传动系统;所述槽轮传动系统带动转位盘作间歇运动,同时所述曲柄滑块传动系统带动上刀盘作一次上下直线运动,对物料进行刀切并将完成刀切的物料落进支撑架的落料盘中;所述脱壳分离系统包括挤压脱壳系统和振动分离系统,所述挤压脱壳系统包括焊接在所述机架上的外筒、位于所述外筒内的内筒板、安装在所述内筒板空间内部中心的主辊、安装在所述主辊上的子辊、安装在主辊一端的第一带传动系统,所述第一带传动系统带动主辊转动,主辊带动物料一起转动并在由内筒板、主辊以及子辊组成的空间中对物料挤压摩擦使油茶物料的果壳与茶籽分离;所述振动分离系统包括通过铰接件与所述机架连接的振动网筛、偏心轮、与所述偏心轮连接的往复连杆、第二带传动系统,所述往复连杆的另一端与振动网筛连接,通过第二带传动系统带动偏心轮转动,从而使往复连杆带动

振动网筛往复运动达到振动的效果,使茶籽、果壳以及尘屑分离。

6.进一步的,所述分级系统的分级胶带共有5条,安装在第一分级辊、第二分级辊和分级传动轴所设计的安装槽上,其中第一分级辊的数量为2,第二分级辊和分级传动轴上的安装槽的间隙相同,第一分级辊与第二分级辊之间高度差为40mm,从第一分级辊到第二分级辊的方向的分级胶带之间的间隙变化范围为15mm~60mm,可对全直径范围的油茶进行分级。

7.优选的,所述上刀盘安装在支撑架的上刀盘安装轴中,上刀具焊接在上刀盘的圆形凹槽中,小、中和大型的上刀具的最大直径分别为30mm、40mm、50mm,上刀具的圆心处为空心,位于上刀盘上方的顶针盘中的顶针穿过上刀具的圆心,防止工作时物料卡在上刀具中。

8.进一步的,所述下刀盘为三分之二圆盘,其中三分之一为实体,另三分之一圆盘上设有圆形凹槽,下刀盘通过自攻螺钉固定在支撑架的下刀盘安装套筒上,下刀具焊接在下刀盘的圆形凹槽中;所述转位盘通过轴端挡圈安装在槽轮轴上,转位盘为镂空圆环盘,三条均布径向筋将其分隔为三个区域,其与下刀盘的最大直径相同,安装时使每一个区域与下刀盘的每一个三分之一区域对齐;下刀具的最大直径分别为30mm、40mm、50mm。

9.进一步的,所述转位盘上固定有防漏盘,清扫帚通过紧定螺钉固定在防漏盘上,安装时,使防漏盘的挡板位于转位盘的三分之一空心区和三分之一实体区之间,使清扫帚位于转位盘的三分之一实体区和三分之一凹槽区之间。

10.优选的,所述内筒板通过伸缩弹簧和导套安装在所述外筒的内壁上,由8块所述内筒板组成脱壳内筒;所述子辊通过弹簧焊接于主辊的外壁,10根子辊均布在主辊的圆周上;所述主辊通过轴承、轴端挡圈和轴承端盖进行轴向固定,工作部分呈圆台状,与所述内筒包围部分构成脱壳空间,并形成不同脱壳间隙针对不同直径的油茶果进行脱壳处理。

11.优选的,所述振动网筛由三层组成,从上往下每一层排列直径由大变小的孔洞,通过三层筛网将脱壳后的油茶果壳、茶籽以及尘屑分离;所述铰接件通过螺栓、螺母和垫圈安装在所述机架上;所述往复连杆安装在所述振动网筛侧面,带动其工作时进行小行程的往复移动。

12.优选的,所述曲柄滑块传动系统包括与上刀盘连接的摆动连杆,以及作圆周运动的曲轴,所述摆动连杆通过轴端端盖与上刀盘连接固定;所述曲轴通过紧定螺钉与所述破壳传动系统的第二传动轴连接,所述第二传动轴转动带动曲轴作圆周运动,带动摆动连杆摆动,进而带动上刀盘作上下一个自由度的直线运动;所述槽轮传动系统包括槽轮轴,槽轮,拨盘轴,以及拨盘,所述槽轮轴连接所述转位盘和所述槽轮,所述拨盘轴连接所述拨盘和所述破壳传动系统中的从动锥齿轮,所述槽轮的槽数为4,槽轮与拨盘配合,所述拨盘上的圆销的个数为1,拨盘每旋转一周,带动槽轮旋转90

°

。

13.进一步的,所述链轮驱动机构包括安装在分级传动轴上的从动链轮、通过链条与从动链轮连接的主动链轮;所述主动链轮将动力通过链条传输给从动链轮,带动分级传动轴转动,使分级胶带循环输送;所述第一带传动系统包括第六带轮、第三带轮、第四带轮以及v带,第三带轮和第四带轮安装在主辊上,通过轴套和轴肩进行轴向固定;所述第六带轮将动力通过v带传递给第三带轮,所述第三带轮带动所述主辊转动;所述第二带传动系统包括与所述第四带轮传动连接的第五带轮、带轮轴,所述第五带轮和偏心轮安装在所述带轮轴上,通过偏心轮的转动带动所述往复连杆往复运动。

14.进一步的,所述外筒的左上和正下方都开有20

°

的开口,使物料顺利进入脱壳内筒;所述内筒板上布满直径为20mm的孔洞,脱壳后的茶籽和果壳可从孔洞中落入振动网筛。

15.本发明与现有技术相比,具有以下优点和效果:

16.本发明设计的分级系统可对直径范围在20mm~50mm之间的油茶果进行分级;破壳系统中的刀具设计为十字开口,对油茶进行的破壳划痕模拟自然开裂状态,破壳传动系统包括曲柄滑块传动系统和槽轮传动系统,分别控制上刀盘的上下直线运动和转位盘的间歇转动;挤压脱壳系统由内筒、主辊、子辊组成挤压空间,并通过压缩弹簧调节挤压力大小,降低伤籽率和提高脱壳率。本发明可一次性完成直径分级、刀切破壳、挤压脱壳、振动分离等工作,不论是经过自然晾晒预处理的油茶果还是新鲜采摘的油茶果,都能够实现高效脱壳与分离,并降低伤籽率。

17.本发明采用破壳挤压分离装置,通过分级、刀切破壳、挤压脱壳、振动分离四工艺,实现脱壳率高、伤籽率低以及面向油茶青果的机械化脱壳,即使不经过长时间的预处理,也能够有效机械脱壳。

附图说明

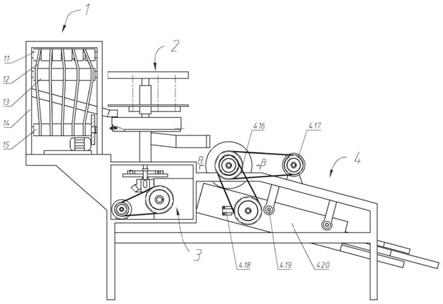

18.图1为本发明的破壳挤压分离装置的左视图;

19.图2为本发明的破壳挤压分离装置的俯视图;

20.图3为本发明的分级系统的结构示意图;

21.图4为本发明的破壳系统的结构示意图;

22.图5为图4中的a-a剖视图;

23.图6为本发明的破壳系统的结构示意图;

24.图7为本发明的破壳传动系统的结构示意图;

25.图8为本发明的挤压脱壳系统的结构示意图。

26.图中:1-分级系统、2-破壳系统、3-破壳传动系统、4-脱壳分离系统、11-第一分级辊、12-分级胶带、13-第二分级辊、14-分级架、15-分级传动轴、16-轴承座、17-从动链轮、18-链条、19-主动链轮、21-顶针盘、22-上刀具、23-下刀具、24-上刀盘、25-自攻螺钉、26下刀盘、27-转位轴端挡圈、28-转位盘、29-清扫帚、210-防漏盘、211-支撑架、212-螺钉、31-槽轮传动轴、32-从动锥齿轮、33-拨盘传动轴、34-摆动连杆轴端挡圈、35-摆动连杆、36-曲轴、37-第二传动轴、38-主动锥齿轮、39-联轴器、310-轴承端盖、311-轴承、312-第一传动轴、313-第一带轮、314-第一v带、315-第二带轮、316-槽轮、317-拨盘、41-偏心轮、42-第五带轮、43-带轮轴、44-第四带轮、45-第三带轮、46-主辊轴承挡圈、47-外筒、48-导套、49-内筒板、410-子辊、411-主辊、412-子辊弹簧、413-伸缩弹簧、414-主辊轴承、415-主辊轴承端盖、416-第二v带、417-第三v带、418-往复连杆、419-铰接件、420-振动网筛、421-第六带轮、422-螺栓、螺母以及垫圈、423-机架。

具体实施方式

27.如图1、2所示,本发明的油茶果破壳挤压分离装置包括机架423、安装在机架423左上方的分级系统1、安装在机架423中部的破壳系统2及其传动系统3、安装在机架423右下方的脱壳分离系统4。

28.如图3所示,分级系统1包括第一分级辊11、分级胶带12、第二分级辊13、焊接在机架423上的分级架14、分级传动轴15、轴承座16、从动链轮17、链条18、主动链轮19。其中,第一分级辊11、第二分级辊13和分级传动轴15通过轴承座16安装在分级架14上,轴承座16对第一分级辊11和第二分级辊12进行轴向固定并对分级辊的转动提供支撑。分级胶带12共有5根,安装在第一分级辊11、第二分级辊13和分级传动轴15上,安装过程中,从第一分级辊11到第二分级辊13的方向分级胶带12之间的间隙逐步增大,范围为15mm~60mm,同时第一分级辊11和第二分级辊13维持的高度差40mm。工作时主动链轮19通过链条18将动力传输给从动链轮17,从动链轮17安装在分级传动轴15的一端,通过轴肩、弹性挡圈进行轴向固定,通过平键进行周向固定,动力由从动链轮17传递给分级传动轴15,随后分级传动轴15带动分级胶带12循环转动,在第一分级辊11和第二分级辊13的高度差、胶带间隙共同作用下,工作过程中实现油茶物料由上至下利用重力、直径差异进行分级,分别落入分级架14的落料盘中。

29.如图4、5、6所示,破壳系统2包括支撑架211、顶针盘21、上刀具22、上刀盘24,上刀具22焊接在上刀盘24的圆形凹槽中,上刀具22设计为十字型,以模拟油茶自然开裂时的十字生长纹,上刀盘24在支撑架211的上刀盘安装轴上作往复运动,顶针盘21通过螺钉固定在支撑架211的轴端,与上刀盘24相配合,顶针焊接于顶针盘,每一顶针穿过垂直对应的上刀具22,以防止物料卡在刀具中。下刀盘26为三分之二圆盘,三分之一为实体,三分之一圆盘上设有圆形凹槽,通过自攻螺钉25固定在支撑架211的下刀盘安装套筒上,下刀具23设计为十字型,以模拟油茶自然开裂时的十字生长纹,焊接于下刀盘26的圆形凹槽中。

30.转位盘28通过轴端挡圈安装在槽轮轴31上,转位盘28为镂空圆环盘,三条均布径向筋将其分隔为三个区域(如图5所示),其与下刀盘26的最大直径相同,安装时使每一个区域与下刀盘26的每一个三分之一区域对齐。防漏盘210通过螺钉212固定于下刀盘26上,清扫帚29通过紧定螺钉固定在防漏盘210上,安装时,使防漏盘210的挡板位于转位盘28的三分之一空心区和三分之一实体区之间,保证物料不会从三分之一空心区漏掉,清扫帚29位于下刀盘的三分之一实体区和三分之一凹槽区之间,保证此时物料旋转时不是堆积状态,而是一个接一个排列摆放进入三分之一凹槽区。本发明中下刀盘26、转位盘28、清扫帚29、防漏盘210的数量都为3,对应安装并针对小、中、大三个等级的油茶物料,因此同类零件的尺寸并不相同,根据物料的直径而有所调整,下刀盘26、转位盘28的直径和防漏盘210的内壁直径从小、中到大型分别为300mm、400mm和450mm,清扫帚29长度则分别为150mm、200mm和225mm;上刀具22和下刀具23也随着物料直径分为小、中和大三型,刀具的最大直径分别为30mm、40mm、50mm,为方便读图,图中对同一类零件只采用一个序号标注。

31.另外,下刀盘26上的圆形凹槽的深度从小、中到大型分别为10mm、15mm和20mm。清扫帚29的长度从小、中到大型分别为150mm、200mm和225mm。防漏盘210的高度为80mm,其内部设有径向长度从小、中到大型分别为150mm、200mm和225mm的挡板,挡板的高度为60mm。

32.如图7所示,破壳传动系统3包括槽轮轴31、拨盘轴33、从动锥齿轮32、摆动连杆35、曲轴36、第一传动轴312、第二传动轴37、主动锥齿轮38、槽轮316、拨盘317,槽轮316安装在槽轮轴31上,拨盘317和从动锥齿轮32安装在拨盘轴33上,通过轴套固定。曲轴36通过紧定螺钉固定在第二传动轴37的右端,摆动连杆35通过轴端挡圈34与曲轴36和上刀盘24相连。主动锥齿轮38通过轴肩和轴承311、轴承端盖310安装在第一传动轴312和第二传动轴37上,

通过平键进行周向固定,第一传动轴312和第二传动轴37通过联轴器39连接,第一带轮313通过第一v带314与第二带轮315单向传递动力,第二带轮315安装在第一传动轴312的左侧,通过轴肩和双圆螺母进行轴向固定,通过平键进行周向固定。

33.在本发明中,主动锥齿轮38和从动锥齿轮32的传动比为1:1,工作时,第一带轮313将动力通过第一v带314传递给第二带轮315,第二带轮315带动第一传动轴312和第二传动轴37转动,一方面主动锥齿轮38将动力传输给从动锥齿轮32,带动拨盘轴33转动,拨盘轴33带动拨盘317转动,每旋转一周,拨盘317上的圆销带动槽轮316旋转90

°

,安装在槽轮轴31另一端的转位盘28同样旋转90

°

;另一方面,第二传动轴37带动曲轴36作圆周运动,从而使摆动连杆35带动上刀盘24在支撑架211的上刀盘安装轴上作往复直线运动,因为锥齿轮传动比为1:1,故上刀盘24每完成一次往复运动,转位盘28则旋转90

°

,由分级系统1落入的油茶果物料在小、中和大型下刀盘26中,首先堆积在三分之一实体区中,当转位盘28旋转一次,带动三分之一实体区的物料一起旋转,此时上刀盘24向下运动,在上刀盘24圆形凹槽中的上刀具22和下刀盘26的三分之一凹槽区中的下刀具23共同夹持下,对物料进行刀切,刀切完成后,上刀盘24向上归位,继续下一个周期运动;下一个周期开始,转位盘28镂空圆环的设计带动完成刀切的物料一起旋转,旋转至下刀盘26的三分之一空心区,此时物料从镂空圆环和空心区掉落进支撑架211的落料盘中,至此,一个完整的破壳过程结束。

34.如图8所示,脱壳分离系统4包括挤压脱壳系统和振动分离系统,挤压脱壳系统包括焊接在机架423上的外筒47、位于外筒47内的内筒板49、安装在内筒板49空间内部中心的主辊411、安装在主辊411上的子辊410、安装在主辊411一端的第一带传动系统,第一带传动系统带动主辊转动,主辊411带动物料一起转动并在由内筒板49、主辊411以及子辊410组成的空间中对物料挤压摩擦使其果壳与茶籽分离。第一带传动系统包括第六带轮421、第三带轮45、第四带轮44以及v带,第三带轮45和第四带轮44安装在主辊411上,通过轴套和轴肩进行轴向固定。第六带轮421将动力通过v带传递给第三带轮45,第三带轮45带动主辊411转动。

35.振动分离系统包括通过铰接件419与机架423连接的振动网筛420、偏心轮41、与偏心轮41连接的往复连杆418、第二带传动系统,往复连杆418的另一端与振动网筛420连接,通过第二带传动系统带动偏心轮转动,从而使往复连杆418带动振动网筛420往复运动达到振动的效果,使茶籽、果壳以及尘屑分离。第二带传动系统包括与第四带轮44传动连接的第五带轮42、带轮轴43,第五带轮42和偏心轮41安装在带轮轴43上,通过偏心轮41的转动带动往复连杆418往复运动。

36.外筒47焊接固定在机架423上,左上方相对于图1示垂直方向开有20

°

的开口,正下方相对于垂直方向开有左右对称20

°

开口,内筒板49通过导套48和伸缩弹簧413安装在外筒47的内壁,内筒板49上布满直径为20mm的孔洞,由8块内筒板49组成脱壳内筒,伸缩弹簧413根据油茶果静压力学最大和最小压力设计参数,保证对物料进行挤压时可自主调节空间间隙,减小伤籽率。主辊411通过主辊轴承端盖415、主辊轴承414和主辊轴承挡圈46进行轴向固定,子辊410通过子辊弹簧412均布10根安装在主辊411的工作部分外壁上,引入子辊410增大与物料接触面积,并通过弹簧有效调节挤压力。主辊411工作部分设计为圆台状,以适应不同直径的油茶物料,子辊410的设计增加挤压空间与油茶的接触面积,并通过子辊弹簧412自主调节挤压力大小,以此提高脱壳率和降低伤籽率。

37.振动网筛420利用铰接件419固定在机架423上,铰接件419通过螺栓、螺母和垫圈构成的连接件422与机架423连接。工作时,由破壳系统的支撑架211的落料盘落入的物料进入内筒中,第六带轮421将动力通过第二v带417传递给第三带轮45,一方面第三带轮45带动主辊411转动,在内筒与主辊411和子辊410构成的脱壳空间中对物料进行挤压摩擦使果壳和茶籽分离,分离后的果壳和茶籽由内筒板49的孔洞中落入振动网筛中;另一方面主辊411带动第四带轮44转动,通过第三v带416带动第五带轮42转动,带动带轮轴43转动,带动偏心轮41转动,从而带动往复连杆418运动,使振动网筛420往复运动达到振动分离的效果。

38.工作时,分级系统1、破壳系统2、脱壳分离系统3分别由独立电机输入动力,物料由于自身重力经分级系统1从上至下滑动,不同直径的物料从分级胶带12的对应长度间隙而落入分级架14的落料盘。落料盘14中的油茶继续滑落,进入破壳系统2,堆积在转位盘28和下刀盘26的三分之一实体区,防漏盘210保证物料不会从四周以及三分之一空心区漏掉,第一带轮313将动力通过第一v带314传输给第二带轮315,带动第一传动轴312和第二传动轴37转动,使其上的主动锥齿轮38转动将动力变向传输给从动锥齿轮32,同时其上的曲轴36转动带动摆动连杆35摆动,从动锥齿轮32通过拨盘轴33将动力传输给拨盘317,拨盘317旋转一周带动槽轮316做一次90

°

间歇转动,通过槽轮轴31将间歇转动传递给转位盘28;摆动连杆35带动上刀盘24在支撑架211的上刀盘安装轴上作上下往复运动,由于锥齿轮传动比为1:1,转位盘28作一次间歇运动时上刀盘24完成一次上下往复运动;则转位盘28转动一次带动堆积的油茶一次转动,清扫帚29确保转动时堆积的油茶变成单个排列进入三分之一凹槽区,以此保证刀切时一刀切一果,同时上刀盘24向下运动,上刀具22和下刀具23对油茶上下夹持实现刀切破壳,曲柄滑块传动系统的急回特性带动上刀盘24向上运动时快速归位,等待下一周期运动;下一周期开始,转位盘28带动油茶一起转动90

°

到达三分之一空心区,油茶从镂空圆环和空心区掉落入支撑架211的落料盘中,由此第一批油茶完成破壳工序;破壳后的物料从落料盘211中继续向下滑落至脱壳分离系统3的由内筒板49、主辊411以及子辊410组成的间隙空间中,第六带轮421通过第二v带417带动第三带轮45转动,带动主辊411转动,油茶尺寸比间隙空间尺寸大,主辊411带动油茶一起转动从而在空间中达到对油茶挤压摩擦使其果壳与茶籽分离的目的,脱壳后的茶籽和果壳通过内筒板49上的孔洞和外筒下部的空隙落入振动网筛420中;主辊411带动第四带轮44转动,第四带轮44通过第三v带416带动第五带轮42转动,通过带轮轴43带动偏心轮41转动,从而使往复连杆418带动振动网筛420往复运动达到振动的效果,使茶籽、果壳以及尘屑分离。至此,一个完整的分级、刀切破壳、挤压脱壳、振动分离过程完成。

39.以上所述,仅为本发明中的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉该技术的人在本发明所揭露的技术范围内,可理解得到的变换或者替换,都应该涵盖在本发明的包含范围之内。