1.本发明涉及一种农产品加工方法,具体涉及一种荔枝预处理加工方法及荔枝肉冻干方法。

背景技术:

2.荔枝是常见的水果之一,具有丰富的营养成分,但荔枝的成熟收获期短,不易储藏,无法实现实现全年的荔枝加工,且荔枝的取完整肉加工技术不成熟,都是采用人工去核取肉,因此导致荔枝加工用工集中、用工量大,特别是真空冻干加工荔枝肉,真空冻干具有批次加工周期长,产能低,因此严重制约了其加工。

技术实现要素:

3.本发明目的在于克服现有技术的不足,提供一种荔枝预处理加工方法,该加工方法实现荔枝肉的长时间储藏,从而有利于实现荔枝的全年加工,并且有效地保证荔枝肉的完整。

4.本发明的另一目的在于提供一种荔枝肉冻干方法。

5.本发明的目的通过以下技术方案实现:

6.一种荔枝预处理加工方法,其特征在于,包括以下步骤:

7.(1)对荔枝进行去外壳处理,获取带核荔枝肉;

8.(2)对带核荔枝肉进行速冻处理,使得带核荔枝肉完全冻结,并储藏在低温冷库中;

9.(3)当需要加工荔枝肉时,取出冻结的带核荔枝肉并适当升温,并且在不解冻的条件下对带核荔枝肉进行去核处理,从而获取完整的无核荔枝肉,完成荔枝预处理加工。

10.本发明的一个优选方案,在对荔枝进行去外壳处理前,先通过清洗消毒机对荔枝表面果皮进行清洗消毒,防止荔枝表面果皮上的病菌污染荔枝肉。

11.本发明的一个优选方案,在步骤(1)中获取带核荔枝肉后,用洁净的清水对带核荔枝肉进行喷淋清洗,确保带核荔枝肉表面洁净。

12.优选地,采用护色剂对带核荔枝肉进行护色处理,使得带核荔枝肉保持良好的色泽;同时,在沥水后进行步骤(2)。

13.本发明的一个优选方案,在步骤(2)中,将带核荔枝肉均匀放入速冻机中进行速冻处理,将带核荔枝肉速冻至-18℃以下。

14.本发明的一个优选方案,在步骤(3)中,取出冻结的带核荔枝肉后,对带核荔枝肉进行升温处理,具体温度升高至-10℃~0℃;同时,在-10℃~10℃的温度环境下利用捅核机对带核荔枝肉进行去核处理,获取无核荔枝肉。

15.优选地,在-5℃的温度环境下利用捅核机对带核荔枝肉进行去核处理,获取无核荔枝肉;或者,在0℃~10℃的温度下采取快速去核处理,获取无核荔枝肉。

16.一种荔枝肉冻干方法,包括以下步骤:

17.(1)采用上述荔枝预处理加工方法对采摘下来的荔枝进行预处理,从而获得待冻干的无核荔枝肉;

18.(2)对无核荔枝肉进行复冻处理;

19.(3)将复冻后的无核荔枝肉推入冻干机中进行冻干,获取冻干荔枝肉;

20.(4)对冻干荔枝肉进行充氮包装。

21.优选地,在步骤(3)中,冻干机的冷阱温度设定上限为-55℃,下限为-60℃;冻干过程的第一阶段设定加热温度为20℃,保持1个小时,压强上限为50pa,下限为20pa;第二阶段设定加热温度为40℃,保持1个小时,压强上限为50pa,下限为20pa;第三阶段设定加热温度为55℃,保持1个小时,压强上限为60pa,下限为30pa;第三阶段设定加热温度为55℃,保持1个小时,压强上限为60pa,下限为30pa;第四阶段设定加热温度为65℃,保持6个小时,压强上限为80pa,下限为50pa;第五阶段设定加热温度为55℃,保持3个小时,压强上限为100pa,下限为60pa;第六阶段设定加热温度为50℃,直至所有无核荔枝肉的温度为45℃以上,压强上限为30pa,下限为10pa。

22.优选地,在步骤(2)中,对预处理所获得的无核荔枝肉进行复冻,复冻至-20℃以下。

23.本发明与现有技术相比具有以下有益效果:

24.1、本发明的预处理加工方法,在去外壳后,直接对带核的荔枝肉进行速冻并低温储藏,有利于保留荔枝自身所带营养,避免营养流失,更重要的是能够完整地储藏荔枝肉,有效明显地延长储藏时间,在荔枝收成期后便于在全年时间内进行荔枝肉加工。

25.2、当需要获取无核荔枝肉时,本发明采用升温不化冰的方式,在带核荔枝肉不解冻的情况下进行去核处理,保证荔枝肉的完整性,也便于去核加工,从而有利于提高后期冻干加工的质量和冻干荔枝肉成品质量。

附图说明

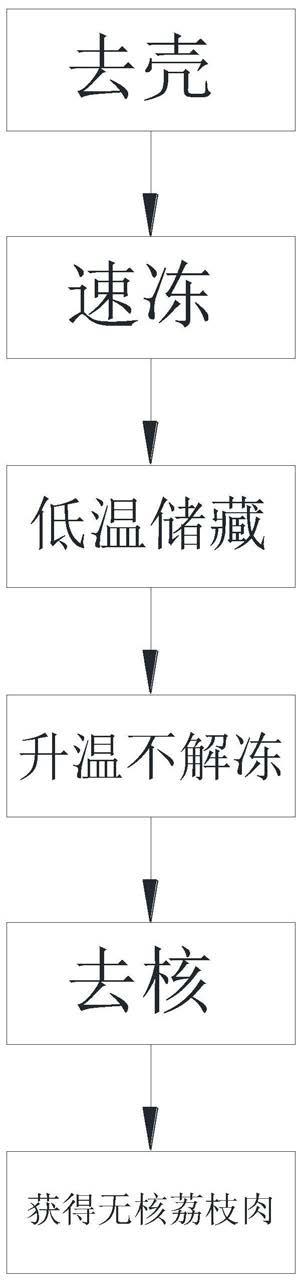

26.图1为本发明的荔枝预处理加工方法的核心步骤流程图。

27.图2为本发明的荔枝肉冻干方法的核心步骤流程图。

具体实施方式

28.下面结合实施例和附图对本发明作进一步描述,但本发明的实施方式不仅限于此。

29.参见图1-图2,本实施例具体公开一种荔枝肉冻干方法,其中主要包括荔枝预处理和冻干处理,具体包括以下步骤:

30.(1)采摘成熟度在七成以上的新鲜荔枝,并倒入分拣机中,通过机器自动化或人工分拣,剔除畸形果、虫果、坏果等;随后将分拣后优良的荔枝输送至清洗消毒机中,对荔枝表面果皮进行清洗消毒,防止荔枝表面果皮上的病菌污染荔枝肉,为荔枝肉的长时间储藏提供前提条件。在清洗消毒过程中,可单独采用清洗机先对荔枝表面进行喷水淋浴清洗,再单独采用消毒机采用臭氧水、次氯酸水或其他消毒介质进行消毒处理;当然也可采用现有技术中的清洗消毒一体机进行清洗和消毒。

31.(2)采用剥壳机对荔枝进行去外壳处理,获取完整的带核荔枝肉;其中的剥壳机可

采用现有技术中的自动化剥壳设备,例如授权公告号为cn2645459y的实用新型“一种荔枝自动剥壳机”。

32.(3)剥壳完成后,通过网带输送机运输转移带核荔枝肉,网带输送机的后段设有清水喷淋装置;此时,可通过工人站在网带输送机前段的两侧进行拣选,将破损的带核荔枝肉以及残留的荔枝壳拣出,也可采用机械手等自动化设备将杂物、破损带核荔枝肉和不合格荔枝肉等分拣出去;当带核荔枝肉移动到网带输送机的后段时,通过清水喷淋装置将破损流出汁液的带核荔枝肉、残留的小碎壳以及其他杂物清洗去除,确保带核荔枝肉表面洁净。

33.(4)将带核荔枝肉转运至护色水槽中,加入护色剂,对带核荔枝肉进行护色处理,使得带核荔枝肉保持良好的色泽,护色时长约为10分钟;同时,通过网带输送机对护色后的带核荔枝肉进行转运并达到沥水目的,在转运沥水过程中,均匀铺开带核荔枝肉,避免粘粘一起。通过护色剂的使用,使得带核荔枝肉在进行速冻前保持良好的色泽,并且提高荔枝肉的防腐效果,从而进一步延长储藏时间。

34.(5)对护色后的带核荔枝肉运送至速冻机中,进行速冻处理,速冻至-18℃以下,使得带核荔枝肉完全冻结;随后,将完成速冻处于冻结状态的带核荔枝肉储藏在低温冷库中,冷库温度设置为-18℃以下。

35.(6)当需要冻干荔枝肉时,取出冻结的带核荔枝肉并对其进行升温处理,温度升高至-10℃(建议升温范围为-10℃~0℃);并且,在0℃的温度环境和不解冻的条件下快速对带核荔枝肉进行去核处理,从而获取完整的无核荔枝肉。其中,去核处理时,除上述温度环境外,也可选择在0℃~10℃的温度下采取快速去核处理,或者在-5℃的温度环境下进行去核处理,以获取无核荔枝肉。进一步地,对于带核荔枝肉的去核处理,可采用现有技术中针对山楂、大枣等果实的捅核机,具体加工时可根据荔枝核的大小更换刀头,以便更加精准快速地完成去核处理,保证荔枝肉的完整性。

36.上述步骤为荔枝肉冻干方法中的预处理步骤,完成上述步骤,即完成对荔枝的预处理,获得无核荔枝肉;以下步骤为对无核荔枝肉进行冻干加工处理的具体步骤。当然,对于荔枝肉的其他加工也可采用上述预处理方法。

37.(7)将获得的无核荔枝肉进行装盘,并复冻至-20℃以下。

38.(8)将复冻后的无核荔枝肉推入冻干机中进行冻干,获取冻干荔枝肉;其中,冻干机的冷阱温度设定上限为-55℃,下限为-60℃;冻干过程的第一阶段设定加热温度为20℃,保持1个小时,压强上限为50pa,下限为20pa;第二阶段设定加热温度为40℃,保持1个小时,压强上限为50pa,下限为20pa;第三阶段设定加热温度为55℃,保持1个小时,压强上限为60pa,下限为30pa;第三阶段设定加热温度为55℃,保持1个小时,压强上限为60pa,下限为30pa;第四阶段设定加热温度为65℃,保持6个小时,压强上限为80pa,下限为50pa;第五阶段设定加热温度为55℃,保持3个小时,压强上限为100pa,下限为60pa;第六阶段设定加热温度为50℃,直至所有无核荔枝肉的温度为45℃以上,压强上限为30pa,下限为10pa;冻干完成后出仓。

39.(9)对冻干荔枝肉进行充氮包装,其中的氮气为干燥的氮气。

40.(10)对包装好的冻干荔枝肉进行核辐照杀菌。

41.本实施例的荔枝肉冻干方法,其中在预处理时,去外壳后直接对带核的荔枝肉进行速冻并低温储藏,有利于保留荔枝自身所带营养,避免营养流失,更重要的是能够完整地

储藏荔枝,有效明显地延长荔枝储藏时间,以便在全年时间内进行荔枝肉加工。同时,采用升温不化冰(升温不解冻)的方式,在带核荔枝肉不解冻的情况下进行去核处理,保证荔枝肉的完整性,也便于去核加工,从而有利于提高后期冻干加工的质量和冻干荔枝肉成品质量。

42.上述为本发明较佳的实施方式,但本发明的实施方式并不受上述内容的限制,其他的任何未背离本发明的精神实质与原理下所做的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。