1.本发明属于生物能源技术领域,尤其涉及一种环保生物质燃料及其生产工艺。

背景技术:

2.生物质燃料,是指将生物质材料燃烧作为燃料,但直接燃烧生物质——如秸秆、糠醛、甘蔗渣等——将生成高污染物质,与高效环保、可持续发展的社会发展要求背道而驰。因此,在实际应用中,生物质燃料主要是生物质成型燃料(bmf),是将原材料农林废弃物经过一系列处理,制成各种形状的、可直接燃烧的一种新型清洁燃料。

3.常用生物质燃料的农林废弃物,如使用最多的秸秆,成分中无机元素k、na、cl、s、ca、si、p等含量较高,燃烧过程中极易造成结焦、结渣。专利cn 107365609 b提供了一种具有优异抗结渣的生物质棒体燃料及其制备方法,但是,其组分中添加了多种含重金属元素的原料,如氧化镧、硫酸铜、氯化铁、氧化锰、硝酸铜、硝酸钴等,燃烧时烟尘较大,重金属成分被释放到环境中,很难被生物体利用,将造成严重的环境污染。

技术实现要素:

4.生物质原料中无机元素的含量较高,是导致生物质燃料结渣的主要原因。针对上述现有技术中存在的不足,本发明提供了环保生物质燃料生产工艺,包括以下步骤:

5.(1)按重量份计,将70

‑

90份生物质基体、3

‑

10份填料投入混料机,300

‑

500rpm搅拌30

‑

60min,得到混合均匀的预混料;

6.(2)用成型颗粒机将预混料挤压成型,得到密度0.8

‑

1.2g/cm3、直径8

‑

10mm、水分含量3

‑

5wt%的生物质燃料。

7.所述填料由绿泥石与电气石按照质量比3:(2

‑

5)组成。

8.绿泥石可以提高生物质基体灰熔点,减少结渣,但其膨胀性好,燃烧容易产生烟尘。电气石产生的负离子可捕捉、吸附颗粒污染物,从而减少燃烧时膨胀产生的颗粒污染物对环境的污染,降低烟尘的生成量。

9.所述生物质基体的制备方法为:

10.将荔枝壳、荔枝核、榴莲壳、榴莲核、龙眼壳、龙眼核、石榴皮、石榴籽清洗干净并晾干,分别粉碎并过10

‑

40目筛,得到荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉,混合拌匀,得到生物质基体。

11.所述生物质基体中荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉质量比为(10

‑

20):(15

‑

35):(30

‑

50):(20

‑

40):(10

‑

20):(10

‑

25):(15

‑

30):(10

‑

20)。

12.优选的,所述生物质基体的制备方法为:

13.s1:将荔枝壳、荔枝核、榴莲壳、榴莲核、龙眼壳、龙眼核、石榴皮、石榴籽清洗干净并晾干,分别粉碎并过10

‑

40目筛,得到荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉,混合拌匀,得到基体粉末;

14.所述基体粉末中荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉质量比为(10

‑

20):(15

‑

35):(30

‑

50):(20

‑

40):(10

‑

20):(10

‑

25):(15

‑

30):(10

‑

20)。

15.s2:将基体粉末按照料液比1g:(5

‑

14)ml浸没在水中,得到混液ⅰ,加入混液ⅰ重量0.5

‑

1%的水解酶,常温反应4

‑

6h,再加入混液ⅰ重量0.2

‑

0.6%的微生物,装入透明发酵罐露天放置,22

‑

26℃发酵1

‑

3d,得到基体发酵液;

16.所述水解酶为纤维素酶、半纤维素酶、木质素酶的混合物。

17.优选的所述水解酶为纤维素酶、半纤维素酶、木质素酶按照质量比(3

‑

5):(1

‑

2):(5

‑

8)组成。

18.所述微生物为发酵微生物和产油微藻的混合物。

19.优选的,所述产油微藻为球等鞭金藻。

20.所述发酵微生物为酿酒酵母和/或尖孢镰刀菌。

21.优选的,所述发酵微生物由酿酒酵母和尖孢镰刀菌按照质量比1:(1.5

‑

3)组成。

22.s3:将基体发酵液倒入超临界co2装置中,加入基体发酵液重量30

‑

50%的乙醇,静态反应50

‑

120min,反应温度为200

‑

250℃,压力为10

‑

30mpa,反应完毕,自然冷却至室温后,将超临界co2装置泄至常压,分别收集提取液和固体残渣;

23.s4:向s3步骤所得提取液中加入25wt%氨水,提取液与25wt%氨水体积比为1:(0.4

‑

1),搅拌后静置分层,取上层液体与s3步骤所得固体残渣混合静置1

‑

2h得到反应产物;

24.s5:将反应产物置于75

‑

100℃烘箱烘干,得到生物质基体。

25.采用同步糖化共发酵法处理生物质原料,酶解及发酵降低基体中木质纤维素分子量,提高可燃性。基体粉末中丰富的纤维素、半纤维素、木质素,在水解酶的作用下,被分解为葡萄糖、木糖等单糖,为微生物的生长和代谢提供养分,酿酒酵母主要利用葡萄糖为底物发酵产生大量二氧化碳、乙醇、少量酯类,促进易造成结渣现象的无机盐等成分从基体结构溶出;在高温超临界co2条件下醇与基体粉末本身丰富的油脂可通过一步法原位酯交换,生成高附加值生物质燃料:生物柴油。超临界泄压过程中,生物柴油、醇、酸、酯等液态成分从基体结构中排出成为提取液,经氨水处理后得到上层液体(精制生物柴油),同时超临界反应后固体残渣内部孔隙增大,将固体残渣与上层液体混合时,可吸附生物柴油,并使其均匀分布于所得生物质基体中,显著提高生物质基体的燃烧性能。生物柴油含氧量高,基本不含硫,减少污染,提高生物质燃料热值。经氨水处理还可以除去含大部分无机盐的下层液体,减少结渣现象。产油微藻通过光合作用,吸收二氧化碳,生成油脂,可提高基体发酵液油脂含量,进而提高生物柴油含量。当酿酒酵母与产油微藻混合使用时,相互促进,酿酒酵母的代谢产物为产油微藻光合作用提供充足碳源,促进产油微藻产油,提高生物柴油产量,进而提高生物质燃料热值,产油微藻光合作用为酿酒酵母提供繁殖所需氧气,促进其生长,进而提高代谢产物生成速度。

26.尖孢镰刀菌能有效利用葡萄糖和木糖,发酵产生乙醇,一般情况下,与酿酒酵母有拮抗作用。实验中意外的发现,将尖孢镰刀菌与酿酒酵母同时使用进行发酵,所制备的生物质燃料具有更优的性质。尖孢镰刀菌在有葡萄糖和木糖同时存在的环境中,优先利用葡萄糖进行发酵,产生乙醇,此时与酿酒酵母为竞争关系。由于本发明采用同步糖化共发酵方

法,葡萄糖消耗速度快,体系易维持在低葡萄糖水平,促进酶解反应正向进行。低葡萄糖水平同时也促进了尖孢镰刀菌转而利用木糖进行发酵,进一步促进酶解反应的进行,提高木质纤维转化率,提高乙醇含量。另一方面,酿酒酵母发酵代谢物还有有机酸类,使体系ph降低,相反,尖孢镰刀菌发酵代谢物呈碱性,使体系ph升高,二者中和,维持体系ph值在相对稳定的范围,保证产油微藻保持较高的生物活性,提高油脂得率,从而提高生物柴油产率。

27.在高温超临界co2环境中,所述反应产物中部分物质炭化,热值高,结构较疏松,提高可燃性。

28.进一步优选的,所述生物质基体的制备方法为:

29.s1:将荔枝壳、荔枝核、榴莲壳、榴莲核、龙眼壳、龙眼核、石榴皮、石榴籽清洗干净并晾干,分别粉碎并过10

‑

40目筛,得到荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉,混合拌匀,得到基体粉末;

30.所述基体粉末中荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉质量比为(10

‑

20):(15

‑

35):(30

‑

50):(20

‑

40):(10

‑

20):(10

‑

25):(15

‑

30):(10

‑

20)。

31.s2:将基体粉末按照料液比1g:(5

‑

14)ml浸没在水中,得到混液ⅰ,加入混液ⅰ重量0.5

‑

1%的水解酶,常温反应4

‑

6h,再加入混液ⅰ重量0.2

‑

0.6%的微生物,装入透明发酵罐露天放置,22

‑

26℃发酵1

‑

3d,得到基体发酵液;

32.所述水解酶为纤维素酶、半纤维素酶、木质素酶的混合物。

33.优选的所述水解酶为纤维素酶、半纤维素酶、木质素酶按照质量比(3

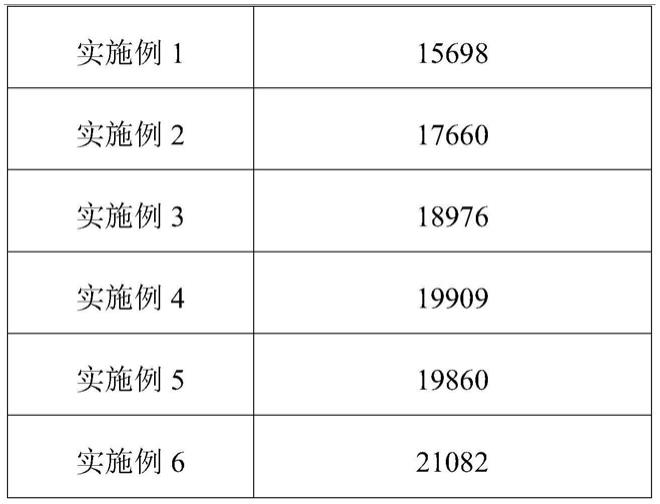

‑

5):(1

‑

2):(5

‑

8)组成。

34.所述微生物为发酵微生物和产油微藻的混合物。

35.优选的,所述产油微藻为球等鞭金藻。

36.所述发酵微生物为酿酒酵母和/或尖孢镰刀菌。

37.优选的,所述发酵微生物由酿酒酵母和尖孢镰刀菌按照质量比1:(1.5

‑

3)组成。

38.s3:将基体发酵液倒入超临界co2装置中,加入基体发酵液重量30

‑

50%的乙醇,静态反应50

‑

120min,反应温度为200

‑

250℃,压力为10

‑

30mpa,反应完毕,自然冷却至室温后,将超临界co2装置泄至常压,分别收集提取液和固体残渣;

39.s4:向s3步骤所得提取液中加入25wt%氨水,提取液与25wt%氨水体积比为1:(0.4

‑

1),搅拌后静置分层,取上层液体与s3步骤所得固体残渣混合静置1

‑

2h得到反应产物;

40.s5:将反应产物装入冷凝回流装置中,加入水和固化剂,200

‑

500rpm搅拌3

‑

7min后,加热到60

‑

70℃后再加入发泡剂,继续搅拌0.5

‑

1.5min,然后60

‑

70℃静置发泡1

‑

2h,得到发泡基体,反应产物与水、固化剂、发泡剂的质量比为(80

‑

120):(10

‑

20):(4

‑

8):(5

‑

10);

41.所述固化剂为石花籽胶。

42.所述石花籽胶的制备方法为:

43.室温下,将石花籽以1g:(20

‑

50)ml的料液比在水中浸泡15

‑

30min,再在25

‑

40khz、200

‑

400w超声条件下提取8

‑

15min,然后以300

‑

600rpm搅拌4

‑

10min,过滤取出滤渣,将滤液冷冻干燥,即得石花籽胶。

44.所述发泡剂为碳酸氢钙。

45.s6:趁热将发泡基体倒出,置于75

‑

100℃烘箱烘干,得到生物质基体。

46.经同步糖化共发酵、超临界co2原位酯交换处理得到的固体残渣中大部分木质纤维素降解为可燃小分子结构。加入石花籽胶后吸收液体溶胀,与发泡剂碳酸氢钙结合形成固体凝胶,将提取液中生物柴油包覆固定于生物质基体固体结构上,同时,碳酸氢钙受热分解产生co2和碳酸钙固体,co2的产生与凝胶过程同时发生,形成的凝胶具有丰富气孔。碳酸钙还具有固硫作用,无需单独添加固硫剂,降低二氧化硫的排放。干燥后,凝胶收缩成具备一定的机械强度的骨架,支撑形成疏松多孔状生物质基体,使生物柴油等成分牢固且均匀的分布于生物质基体中。经颗粒机挤压成型后有利于提高热值以及增加与氧气的接触,减少一氧化碳生成,提高燃尽率、减少烟尘和结焦结渣,降低环境污染。

47.有益效果:采用油脂含量高的农林废弃物为生物质基体原料,经酶解、发酵、超临界处理、固化发泡后再与填料混合,进行压制成型,制备过程不产生对环境有害的物质,获得的生物质燃料环保高效,具备优良的燃烧性能,高热值、低烟尘,抗结焦结渣效果好,燃烧时有轻微果香,不产生刺激性气味。

具体实施方式

48.实施例所用原料如下:

49.荔枝壳、荔枝核、榴莲壳、榴莲核、龙眼壳、龙眼核、石榴皮、石榴籽为市售荔枝、榴莲、龙眼、石榴取壳、核所得。

50.所述荔枝(litchi chinensis sonn.),品种为三月红。

51.所述榴莲(durio zibethinus murr),品种为金枕。

52.所述龙眼(dimocarpus longan lour.),品种为古山二号。

53.所述石榴(punica granatum l.),品种为玉石籽。

54.电气石,纯度99%,粒度600目,灵寿县盛泰矿产品加工厂。

55.绿泥石,粒度325目,灵寿县硕隆矿产品加工厂,货号为sl

‑

9852。

56.尖孢镰刀菌(fusarium oxysporum),中国农业微生物菌种保藏管理中心,编号accc 30373。

57.酿酒酵母(saccharomyces cerevisiae),中国工业微生物菌种保藏管理中心,编号cicc 13009。

58.球等鞭金藻(isochrysis galbana),上海光语生物科技有限公司,编号gy

‑

d66。

59.纤维素酶,成都万象宏润生物科技有限公司,有效物质含量为99%,酶活性力10万u/g,酶活力保存率为99%。

60.半纤维素酶,成都万象宏润生物科技有限公司,有效物质含量为99%,酶活性力10万u/g,酶活力保存率为99%。

61.木质素酶,山东诺杰生物科技有限公司,酶活性力1万u/g,酶活力保存率为99.99%。

62.石花籽(nicandra physaioides(l)gaertn),为市售。

63.实施例1

64.环保生物质燃料生产工艺,包括以下步骤:

65.(1)按重量份计,将85份生物质基体、7份填料投入混料机,400rpm搅拌50min,得到

混合均匀的预混料;

66.(2)用成型颗粒机将预混料挤压成型,得到密度1.0g/cm3、直径8mm、水分含量4wt%的生物质燃料。

67.所述填料由绿泥石与电气石按照质量比3:4组成。

68.所述生物质基体的制备方法为:

69.将荔枝壳、荔枝核、榴莲壳、榴莲核、龙眼壳、龙眼核、石榴皮、石榴籽清洗干净并晾干,分别粉碎并过30目筛,得到荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉,将所述荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉质量比为15:20:40:30:18:20:25:18混合拌匀,得到生物质基体。

70.实施例2

71.环保生物质燃料生产工艺,包括以下步骤:

72.(1)按重量份计,将85份生物质基体、7份填料投入混料机,400rpm搅拌50min,得到混合均匀的预混料;

73.(2)用成型颗粒机将预混料挤压成型,得到密度1.0g/cm3、直径8mm、水分含量4wt%的生物质燃料。

74.所述填料由绿泥石与电气石按照质量比3:4组成。

75.所述生物质基体的制备方法为:

76.s1:将荔枝壳、荔枝核、榴莲壳、榴莲核、龙眼壳、龙眼核、石榴皮、石榴籽清洗干净并晾干,分别粉碎并过30目筛,得到荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉,将所述荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉质量比为15:20:40:30:18:20:25:18混合拌匀,得到基体粉末。

77.s2:将基体粉末按照料液比1g:10ml浸没在水中,得到混液ⅰ,将混液ⅰ倒入超临界co2装置中,加入混液ⅰ重量40%的乙醇,静态反应80min,反应温度为230℃,压力为25mpa,反应完毕,自然冷却至室温后,将超临界co2装置泄至常压,分别收集提取液和固体残渣;

78.s3:向s2步骤所得提取液中加入25wt%氨水,提取液与25wt%氨水体积比为1:0.6,搅拌后静置分层,取上层液体与s2步骤所得固体残渣混合静置2h得到反应产物;

79.s4:将反应产物置于80℃烘箱烘干24h,得到生物质基体。

80.实施例3

81.环保生物质燃料生产工艺,包括以下步骤:

82.(1)按重量份计,将85份生物质基体、7份填料投入混料机,400rpm搅拌50min,得到混合均匀的预混料;

83.(2)用成型颗粒机将预混料挤压成型,得到密度1.0g/cm3、直径8mm、水分含量4wt%的生物质燃料。

84.所述填料由绿泥石与电气石按照质量比3:4组成。

85.所述生物质基体的制备方法为:

86.s1:将荔枝壳、荔枝核、榴莲壳、榴莲核、龙眼壳、龙眼核、石榴皮、石榴籽清洗干净并晾干,分别粉碎并过30目筛,得到荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉,将所述荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、

龙眼核粉、石榴皮粉、石榴籽粉质量比为15:20:40:30:18:20:25:18混合拌匀,得到基体粉末。

87.s2:将基体粉末按照料液比1g:10ml浸没在水中,得到混液ⅰ,加入混液ⅰ重量0.8%的水解酶,常温反应6h,再加入混液ⅰ重量0.4%的微生物,装入透明发酵罐露天放置,25℃发酵2d,得到基体发酵液;

88.所述水解酶为纤维素酶、半纤维素酶、木质素酶按照质量比4:1:6组成。

89.所述微生物由发酵微生物和球等鞭金藻以质量比6:5组成。

90.所述发酵微生物为酿酒酵母。

91.s3:将基体发酵液倒入超临界co2装置中,加入基体发酵液重量40%的乙醇,静态反应80min,反应温度为230℃,压力为25mpa,反应完毕,自然冷却至室温后,将超临界co2装置泄至常压,分别收集提取液和固体残渣;

92.s4:向s3步骤所得提取液中加入25wt%氨水,提取液与25wt%氨水体积比为1:0.6,搅拌后静置分层,取上层液体与s3步骤所得固体残渣混合静置2h得到反应产物;

93.s5:将反应产物置于80℃烘箱烘干24h,得到生物质基体。

94.实施例4

95.环保生物质燃料生产工艺,包括以下步骤:

96.(1)按重量份计,将85份生物质基体、7份填料投入混料机,400rpm搅拌50min,得到混合均匀的预混料;

97.(2)用成型颗粒机将预混料挤压成型,得到密度1.0g/cm3、直径8mm、水分含量4wt%的生物质燃料。

98.所述填料由绿泥石与电气石按照质量比3:4组成。

99.所述生物质基体的制备方法为:

100.s1:将荔枝壳、荔枝核、榴莲壳、榴莲核、龙眼壳、龙眼核、石榴皮、石榴籽清洗干净并晾干,分别粉碎并过30目筛,得到荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉,将所述荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉质量比为15:20:40:30:18:20:25:18混合拌匀,得到基体粉末;

101.s2:将基体粉末按照料液比1g:10ml浸没在水中,得到混液ⅰ,加入混液ⅰ重量0.8%的水解酶,常温反应6h,再加入混液ⅰ重量0.4%的微生物,装入透明发酵罐露天放置,25℃发酵2d,得到基体发酵液;

102.所述水解酶为纤维素酶、半纤维素酶、木质素酶按照质量比4:1:6组成。

103.所述微生物由发酵微生物和球等鞭金藻以质量比6:5组成。

104.所述发酵微生物为酿酒酵母。

105.s3:将基体发酵液倒入超临界co2装置中,加入基体发酵液重量40%的乙醇,静态反应80min,反应温度为230℃,压力为25mpa,反应完毕,自然冷却至室温后,将超临界co2装置泄至常压,分别收集提取液和固体残渣;

106.s4:向s3步骤所得提取液中加入25wt%氨水,提取液与25wt%氨水体积比为1:0.6,搅拌后静置分层,取上层液体与s3步骤所得固体残渣混合静置2h得到反应产物;

107.s5:将反应产物装入冷凝回流装置中,加入水和固化剂反应产物装入冷凝回流装

置中,300rpm搅拌5min后,加热到60℃后再加入发泡剂,继续搅拌1min,然后60℃静置发泡1h,得到发泡基体,反应产物与水、固化剂、发泡剂的质量比为100:15:5:7;

108.所述固化剂为石花籽胶。

109.所述石花籽胶的制备方法为:

110.室温下,将石花籽以1g:30ml的料液比在水中浸泡20min,再在25khz、200w超声条件下提取10min,然后以500rpm搅拌5min,过滤取出滤渣,将滤液冷冻干燥,即得石花籽胶。

111.所述发泡剂为碳酸氢钙。

112.s6:趁热将发泡基体倒出,置于80℃烘箱烘干24h,得到生物质基体。

113.实施例5

114.环保生物质燃料生产工艺,包括以下步骤:

115.(1)按重量份计,将85份生物质基体、7份填料投入混料机,400rpm搅拌50min,得到混合均匀的预混料;

116.(2)用成型颗粒机将预混料挤压成型,得到密度1.0g/cm3、直径8mm、水分含量4wt%的生物质燃料。

117.所述填料由绿泥石与电气石按照质量比3:4组成。

118.所述生物质基体的制备方法为:

119.s1:将荔枝壳、荔枝核、榴莲壳、榴莲核、龙眼壳、龙眼核、石榴皮、石榴籽清洗干净并晾干,分别粉碎并过30目筛,得到荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉,将所述荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉质量比为15:20:40:30:18:20:25:18混合拌匀,得到基体粉末;

120.s2:将基体粉末按照料液比1g:10ml浸没在水中,得到混液ⅰ,加入混液ⅰ重量0.8%的水解酶,常温反应6h,再加入混液ⅰ重量0.4%的微生物,装入透明发酵罐露天放置,25℃发酵2d,得到基体发酵液;

121.所述水解酶为纤维素酶、半纤维素酶、木质素酶按照质量比4:1:6组成。

122.所述微生物由发酵微生物和球等鞭金藻以质量比6:5组成。

123.所述发酵微生物为尖孢镰刀菌。

124.s3:将基体发酵液倒入超临界co2装置中,加入基体发酵液重量40%的乙醇,静态反应80min,反应温度为230℃,压力为25mpa,反应完毕,自然冷却至室温后,将超临界co2装置泄至常压,分别收集提取液和固体残渣;

125.s4:向s3步骤所得提取液中加入25wt%氨水,提取液与25wt%氨水体积比为1:0.6,搅拌后静置分层,取上层液体与s3步骤所得固体残渣混合静置2h得到反应产物;

126.s5:将反应产物装入冷凝回流装置中,加入水和固化剂,300rpm搅拌5min后,加热到60℃后再加入发泡剂,继续搅拌1min,然后60℃静置发泡1h,得到发泡基体,反应产物与水、固化剂、发泡剂的质量比为100::15:5:7;

127.所述固化剂为石花籽胶。

128.所述石花籽胶的制备方法为:

129.室温下,将石花籽以1g:30ml的料液比在水中浸泡20min,再在25khz、200w超声条件下提取10min,然后以500rpm搅拌5min,过滤取出滤渣,将滤液冷冻干燥,即得石花籽胶。

130.所述发泡剂为碳酸氢钙。

131.s6:趁热将发泡基体倒出,置于80℃烘箱烘干24h,得到生物质基体。

132.实施例6

133.环保生物质燃料生产工艺,包括以下步骤:

134.(1)按重量份计,将85份生物质基体、7份填料投入混料机,400rpm搅拌50min,得到混合均匀的预混料;

135.(2)用成型颗粒机将预混料挤压成型,得到密度1.0g/cm3、直径8mm、水分含量4wt%的生物质燃料。

136.所述填料由绿泥石与电气石按照质量比3:4组成。

137.所述生物质基体的制备方法为:

138.s1:将荔枝壳、荔枝核、榴莲壳、榴莲核、龙眼壳、龙眼核、石榴皮、石榴籽清洗干净并晾干,分别粉碎并过30目筛,得到荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉,将所述荔枝壳粉、荔枝核粉、榴莲壳粉、榴莲核粉、龙眼壳粉、龙眼核粉、石榴皮粉、石榴籽粉质量比为15:20:40:30:18:20:25:18混合拌匀,得到基体粉末;

139.s2:将基体粉末按照料液比1g:10ml浸没在水中,得到混液ⅰ,加入混液ⅰ重量0.8%的水解酶,常温反应6h,再加入混液ⅰ重量0.4%的微生物,装入透明发酵罐露天放置,25℃发酵2d,得到基体发酵液;

140.所述水解酶为纤维素酶、半纤维素酶、木质素酶按照质量比4:1:6组成。

141.所述微生物由发酵微生物和球等鞭金藻以质量比6:5组成

142.所述发酵微生物由酿酒酵母和尖孢镰刀菌按照质量比1:1.5组成。

143.s3:将基体发酵液倒入超临界co2装置中,加入基体发酵液重量40%的乙醇,静态反应80min,反应温度为230℃,压力为25mpa,反应完毕,自然冷却至室温后,将超临界co2装置泄至常压,分别收集提取液和固体残渣;

144.s4:向s3步骤所得提取液中加入25wt%氨水,提取液与25wt%氨水体积比为1:0.6,搅拌后静置分层,取上层液体与s3步骤所得固体残渣混合静置2h得到反应产物;

145.s5:将反应产物装入冷凝回流装置中,加入水和固化剂,300rpm搅拌5min后,加热到60℃后再加入发泡剂,继续搅拌1min,然后60℃静置发泡1h,得到发泡基体,反应产物与水、固化剂、发泡剂的质量比为100:15:5:7;

146.所述固化剂为石花籽胶。

147.所述石花籽胶的制备方法为:

148.室温下,将石花籽以1g:30ml的料液比在水中浸泡20min,再在25khz、200w超声条件下提取10min,然后以500rpm搅拌5min,过滤取出滤渣,将滤液冷冻干燥,即得石花籽胶。

149.所述发泡剂为碳酸氢钙。

150.s6:趁热将发泡基体倒出,置于80℃烘箱烘干24h,得到生物质基体。

151.测试例1

152.对实施例的环保生物质燃料进行恒容高位发热量测试,参考gb/t 30727

‑

2014《固体生物质燃料发热量测定方法》,采用自动氧弹热量计法进行测试。每例测试3个平行试样,计算平均值得到测试结果。具体测试结果见表1。

153.表1发热量测试结果表

[0154][0155][0156]

本发明所选的的生物质原料含丰富的木质纤维素和油脂,所制备生物质燃料热值较高,实施例2将生物质原料在高温超临界co2条件下部分成分炭化,提高热值和疏松度,同时与醇进行一步法原位酯交换,在生物质基体中生成柴油,显著高生物质燃料热值。实施例3在高温超临界co2处理前进行了同步糖化共发酵处理,提高可燃性;选用产油微藻球等鞭金藻提高生物柴油生成量,热值更高;实施例4在高温超临界co2处理后的反应产物中添加固化剂和发泡剂,有利于生物质基体的成型,以及生物柴油在生物质基体上的固定,成型生物质基体呈多孔状,比表面积大,燃烧过程中易与氧气接触,燃烧效果更好,热值更高;实施例6将酿酒酵母和尖孢镰刀菌混合发酵,二者相互协同提高乙醇及油脂含量,进一步提高生物柴油的含量,提高燃料热值。

[0157]

测试例2

[0158]

参考gb/t 5468

‑

1991《锅炉烟尘测试方法》、gb/t 13271

‑

2014《锅炉大气污染物排放标准》测试实施例的环保生物质燃料的烟尘排放量和烟尘污染物排放浓度,圆形管道直径为180mm。同时,参考gbz/t 300.34

‑

2017《工作场所空气有毒物质测定第34部分:稀土金属及其化合物》、gbz/t 300.33

‑

2017《工作场所空气有毒物质测定第33部分:金属及其化合物》,采用短时间采样,以5.0l/min流速采集15min各例烟尘气体,测试烟尘中金属及其化合物的浓度,以参考的测试标准中所测各金属的总量计。每例测试3个平行试样,计算平均值得到测试结果。具体测试结果见表2、表3。

[0159]

表2烟尘排放情况测试结果表

[0160][0161]

表3烟尘排中重金属浓度测试结果表

[0162] 烟尘中重金属浓度(mg/m3)实施例11.03实施例30.82实施例60.66

[0163]

电气石产生的负离子可捕捉、吸附颗粒污染物、重金属,从而减少燃烧时膨胀产生的颗粒污染物对环境的污染,显著降低烟尘的排放量和污染物浓度。采用经同步糖化共发酵处理后的生物质原料为基体制备生物质燃料,降低无机盐含量,烟尘排放量、浓度及烟尘中重金属浓度显著降低,并随着生物柴油产量的升高,固化发泡后生物质基体中生物柴油含量升高,孔隙的存在使燃烧更加彻底,烟尘排放量、污染物排放浓度均有降低。

[0164]

测试例3

[0165]

参考gb/t 1572

‑

2018《媒的结渣性测试方法》测试实施例的环保生物质燃料的结渣率,参考gb/t 12496.22

‑

1999《木质活性炭试验方法重金属的测定》方法测试实施例的环保生物质燃料结渣中重金属的含量。具体测试结果见表4。

[0166]

表4结渣情况测试结果表

[0167] 结渣率(%)重金属含量实施例13.1不合格实施例22.3合格实施例31.2合格实施例40.6合格

实施例50.5合格实施例60.3合格

[0168]

经同步糖化共发酵、超临界原位酯交换、固化发泡等工艺,降低无机盐成分含量和木质纤维素分子量,提高生物柴油含量,并使生物质燃料与氧气充分接触,协同提高可燃性和燃尽率,显著降低结渣率,在转化为生物质柴油的过程中,结渣率进一步降低。