1.本发明涉及水产加工技术领域,特别涉及一种螺蛳切尾装置。

背景技术:

2.吃螺蛳肉可以明目,当然大家都知道它味道鲜美,营养价值也颇高,并且还可以解馋。螺蛳都是生活在水中的,如果水质不好的话,螺蛳容易受到污染,在人们吃螺蛳的时候,如果螺蛳的大便或者其他的脏东西没有排干净,人们吃了,对身体会有害处。现在人们在烹饪螺蛳之前,都会将螺蛳的尾部剪掉,一方面可以将螺蛳尾部的脏东西清理干净,另一方面在人们吃螺蛳肉的时候,方便人们将肉吸出来。可是,一个一个的剪螺蛳的尾部,很浪费时间,不小心可能会被螺蛳尾部的壳划伤手指。

3.现有的装置虽然能够自动对螺蛳进行切割,但是螺蛳的外壳随着螺蛳尺寸的加大而外壳越加坚硬,现有的装置通过相同的力进行切割,进而若切割的力大了易造成能源浪费,若切割的力小了则螺蛳外壳容易切割不完整。

技术实现要素:

4.本发明的目的是提供一种螺蛳切尾装置,其具有将螺蛳进行大小分类后通过不同的力进行切割的优点。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种螺蛳切尾装置,包括机体,所述机体上部设有清洗腔,机体上端一侧设有进料口,进料口与清洗腔连通;清洗腔内横向设有用于放置螺蛳的第一分筛板,第一分筛板沿远离进料口方向设有孔径逐渐增大的分筛孔,所述第一分筛板下侧沿分筛孔排布方向设有若干承接螺蛳的放置盒和通过外力使得第一分筛板进行振动进而使得螺蛳掉落至放置盒内的筛选装置;所述机体下部设有切割腔,切割腔内设有与放置盒对应数量的旋转桶,旋转桶与放置盒单一连通;切割腔内设有带动各个旋转桶以不同扭矩进行转动的旋转装置,使得各个旋转桶处扭矩与旋转桶内螺蛳尺寸成正比;所述旋转桶上设有若干用于螺蛳尾部伸出的切割孔,各个旋转桶下部对应设有沿轴向放置的切割片,进而通过旋转装置使得螺蛳伸出切割孔与切割片进行相抵切割。

6.通过采用上述技术方案,筛选装置使得螺蛳进行大小分类后掉落至不同的旋转桶内,同时通过旋转装置带动旋转桶以不同的扭矩进行转动,进而不仅旋转桶的转动扭矩能够适用所在螺蛳的硬度,使得旋转桶内螺蛳的尾部能够被干净的去除,避免切除不干净且避免对旋转桶和切割片造成损害,而且通过能够提高本装置的切割速度;多个旋转桶的设置使得切割后的螺蛳也能够进行分类存放,进而商户通过使用本装置能够直接将螺蛳进行区分出售,从而使得本装置的实用性更强。

7.进一步设置:所述旋转装置包括与旋转桶顶部转动连接的旋转盖,旋转盖与切割腔连接,旋转盖上部设有连接通道,连接通道与对应放置盒连通用于螺蛳掉落;旋转桶内设有转动轴,转动轴与旋转盖和机体转动连接,转动轴与旋转桶连接;转动轴上设有绞龙叶,

绞龙叶与旋转桶滑动连接;所述旋转装置还包括与转动轴垂直放置的动力轴和使得转动轴与动力轴联动进而使得转动轴输出不同扭矩的动力组件;所述各个旋转桶内的切割孔直径与旋转桶内螺蛳尺寸成正比。

8.通过采用上述技术方案,绞龙叶的设置使得螺蛳能够自动向前移动,使得剪切速度加快;单个动力轴的设置使得本装置结构简单和制造成本更低。

9.进一步设置:所述动力组件包括设有动力电机,动力电机与动力轴连接,动力电机与外接电源连接;动力轴上设有若干段螺旋齿,转动轴靠近动力轴一端连接有涡轮,涡轮与螺旋齿啮合,使得涡轮与螺旋齿的传动比与旋转桶内螺蛳尺寸成反比;所述各个切割片靠近旋转桶一侧设有的砂纸。

10.通过采用上述技术方案,涡轮蜗杆具有传动比大、结构紧凑和传动平稳的特点,进而能够降低动力电机的输出功率,从而能够节省动力;砂纸的设置能够对切割后的螺蛳尾部进行摩擦,进而能够增加人们在食用时的安全性,防止切割后的尾部割破嘴部。

11.进一步设置:所述筛选装置包括设置在第一分筛板周侧的若干第一弹簧片,第一弹簧片上端与清洗腔上部连接;清洗腔靠近较小分筛孔孔径一侧设有振动电机,振动电机与外接电源连接;振动电机输出端连接有振动轴,振动轴一端连接有振动凸轮;第一分筛板一端连接有从动轴,从动轴上转动连接有连接杆,连接杆另一端与振动凸轮转动连接;所述筛选装置还包括第一分筛板沿分筛孔孔径增大侧向下倾斜。

12.通过采用上述技术方案,第一弹簧片的设置能够增加第一分筛板的抖动速率,进而不仅能够使得分筛效果更好,而且能够减少振动电机功率的设置,从而使得本装置更加的节能。

13.进一步设置:所述放置盒内设有毛刷,放置盒内转动连接有带动螺蛳与毛刷旋转摩擦的摩擦轴;所述放置盒内设有将摩擦轴与振动轴联动使得摩擦轴以不同扭矩进行转动的摩擦组件。

14.通过采用上述技术方案,摩擦组件的设置使得不同放置盒内的摩擦轴以不同的扭矩进行转动,同时螺蛳外部的青苔随螺蛳尺寸的增加而增厚,进而通过摩擦组件的设置使得摩擦轴能够更好的将螺蛳进行清洁。

15.进一步设置:所述摩擦组件包括设置在振动轴上的摩擦主动轮,靠近振动轴侧摩擦轴上设有摩擦从动轮,摩擦从动轮和摩擦主动轮通过摩擦皮带连接;所述相邻摩擦轴上设有沿分筛孔孔径增大方向进行扭矩增大传递的传递组件;传递组件包括设置前侧摩擦轴上的传递主动轮,后擦摩擦轴上设有传递从动轮,传递从动轮尺寸小于传递主动轮,传递主动轮和传递从动轮通过传递皮带连接;所述摩擦组件还包括设置在放置盒内的夹层,夹层内设有圆形腔,毛刷连接在圆形腔内壁上;摩擦轴上设有翻转板,翻转板与毛刷滑动相抵,翻转板沿摩擦轴转动方向侧倾斜设置;夹层上部设有连接口,使得螺蛳通过连接口掉落至圆形腔内。

16.通过采用上述技术方案,传递组件的设置使得摩擦轴的扭矩进行逐步增大,进而使得本装置结构简单且有效;圆形腔的设置使得螺蛳能够更好的随翻转板进行转动,进而使得螺蛳外侧能够完整的与毛刷进行转动。

17.进一步设置:所述圆形腔底部设有下料口,机体外侧设有若干滑移通道,滑移通道与相邻下料口和连接通道连通,滑移通道内滑动连接有下料板。

18.通过采用上述技术方案,能够自由控制螺蛳清洗的时间,使得清洗更加的方便且干净。

19.进一步设置:所述旋转桶底部设有用于切尾后的螺蛳掉落的出料口,机体上设有承接出料口掉落的螺蛳的下料组件;所述机体外侧设有回收口,回收口与切割腔连通,回收口内滑动连接有回收盒,回收盒覆盖旋转桶下侧。

20.通过采用上述技术方案,下料组件的设置能够更好的对螺蛳进行承接;回收盒能够将切割后的螺蛳尾部进行收集。

21.进一步设置:所述下料组件包括设置在机体外侧的若干下料口,下料口内滑动连接有下料盒;下料盒下侧设有滑轨,滑轨与切割腔内壁连接,下料盒与滑轨滑动连接。

22.通过采用上述技术方案,下料盒能够更好的将螺蛳进行分类收集。

23.进一步设置:所述旋转桶上侧对应设有至少一个喷水阀,清洗腔上连接有用于单向出水的出水管,出水管通过多通管与喷水阀连接,出水管上设有第一水泵,第一水泵与外接电源连接;所述回收盒上连接有单向输水的输水管,输水管与清洗腔连通,输水管上设有第二水泵,第二水泵与外接电源连接。

24.通过采用上述技术方案,喷水阀的设置不仅能够加快螺蛳尾部的掉落,而且能够对螺蛳进行二次冲洗;输水管的设置能够对水源进而多次利用,减少水资源的浪费。

附图说明

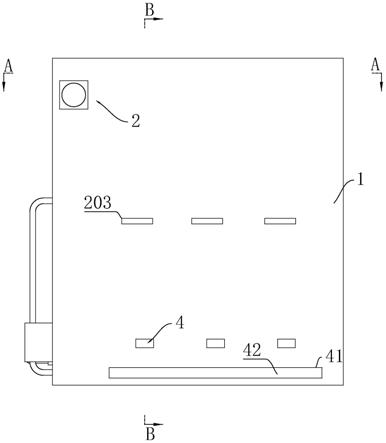

25.图1是第一种优选实施方式下的前视结构示意图;图2是图1中剖面线a-a的结构示意图;图3是图1中剖面线b-b的结构示意图;图4是第一种优选实施方式下的俯视结构示意图;图5是图4中剖面线c-c的结构示意图;图6是图4中剖面线d-d的结构示意图。

26.图中,1、机体;10、清洗腔;11、进料口;12、第一分筛板;13、分筛孔;14、放置盒;2、筛选装置;30、切割腔;31、旋转桶;3、旋转装置;32、切割孔;33、切割片;341、旋转盖;342、连接通道;343、转动轴;344、绞龙叶;345、动力轴;35、动力组件;351、动力电机;352、螺旋齿;353、涡轮;354、砂纸;21、第一弹簧片;22、振动电机;23、振动轴;24、振动凸轮;25、从动轴;26、连接杆;27、毛刷;28、摩擦轴;29、摩擦组件;291、摩擦主动轮;292、摩擦从动轮;293、摩擦皮带;294、传递主动轮;295、传递从动轮;296、传递皮带;297、夹层;298、翻转板;299、连接口;290、圆形腔;201、下料口;202、下料板;203、滑移通道;40、出料口;4、下料组件;41、回收口;42、回收盒;411、下料口;412、下料盒;413、滑轨;51、喷水阀;52、出水管;53、多通管;54、第一水泵;55、输水管;56、第二水泵。

具体实施方式

27.以下结合附图对本发明作进一步详细说明。

28.第一种优选实施方式:一种螺蛳切尾装置,如图1、图2、图3和图4所示,包括机体1,机体1上部设有清洗腔10,机体1上端一侧设有进料口11,进料口11与清洗腔10连通,使得通过进料口11即可将螺

蛳投放至清洗腔10内,清洗腔10内通过外部水源进行加水。清洗腔10内横向设有用于放置螺蛳的第一分筛板12,第一分筛板12位于进料口11下侧;第一分筛板12沿远离进料口11方向设有孔径逐渐增大的分筛孔13,第一分筛板12沿分筛孔13孔径增大侧向下倾斜,进料口11位于分筛孔13孔径最小侧,进而使得掉落在第一分筛板12上螺蛳能够从小至大进行分筛。第一分筛板12下侧沿分筛孔13排布方向设有若干承接螺蛳的放置盒14和通过外力使得第一分筛板12进行振动进而使得螺蛳掉落至放置盒14内的筛选装置2。本实施例中放置盒14设有三个,放置盒14相邻连接且覆盖第一分筛板12下侧,进而使得分筛后的螺蛳能够掉落在放置盒14内。

29.如图2、图3和图4所示,筛选装置2包括设置在第一分筛板12周侧的四个第一弹簧片21,第一弹簧片21上端与清洗腔10上部连接;清洗腔10靠近较小分筛孔13孔径一侧设有振动电机22,振动电机22与外接电源连接;振动电机22输出端连接有振动轴23,振动轴23一端连接有振动凸轮24,使得振动凸轮24随振动电机22进行转动;第一分筛板12一端连接有从动轴25,从动轴25上转动连接有连接杆26,连接杆26另一端与振动凸轮24转动连接,进而使得第一分筛板12带动螺蛳进行横向移动,从而使得螺蛳完成分筛。

30.如图3和图5所示,放置盒14内设有夹层297,夹层297内设有圆形腔290,毛刷27连接在圆形腔290内壁上;放置盒14内转动连接有带动螺蛳与毛刷27旋转摩擦的摩擦轴28,放置盒14内设有将摩擦轴28与振动轴23联动使得摩擦轴28以不同扭矩进行转动的摩擦组件29。

31.如图2所示,摩擦组件29包括设置在振动轴23上的摩擦主动轮291,靠近振动轴23侧摩擦轴28上设有摩擦从动轮292,摩擦从动轮292和摩擦主动轮291通过摩擦皮带293连接,进而使得靠近振动轴23侧摩擦轴28随振动电机22进行转动。

32.如图2所示,相邻摩擦轴28上设有沿分筛孔13孔径增大方向进行扭矩增大传递的传递组件。传递组件包括设置前侧摩擦轴28上的传递主动轮294,后擦摩擦轴28上设有传递从动轮295,传递从动轮295尺寸小于传递主动轮294,传递主动轮294和传递从动轮295通过传递皮带296连接,进而使得下一个摩擦轴28的转动扭矩大于前一个摩擦轴28。

33.如图5所示,摩擦组件29还包括设置在摩擦轴28上设有翻转板298,翻转板298与毛刷27滑动相抵,翻转板298沿摩擦轴28转动方向侧倾斜设置,进而使得翻转板298带动螺蛳进行转动且螺蛳与毛刷27进行相抵摩擦,从而将螺蛳外侧的青苔进行刮擦清除;夹层297上部设有连接口299,使得螺蛳通过连接口299掉落至圆形腔290内。

34.如图5所示,圆形腔290底部设有下料口201,使得螺蛳能够从下料口201掉落;机体1外侧设有三个滑移通道203,滑移通道203与相邻下料口201连通,滑移通道203内横向滑动连接有下料板202,下料板202封闭下料口201,进而通过控制下料板202即可控制螺蛳从下料口201掉落。

35.如图3所示,机体1下部设有切割腔30,切割腔30内设有与放置盒14对应数量的旋转桶31,旋转桶31上设有若干用于螺蛳尾部伸出的切割孔32,进而使旋转桶31内的螺蛳在随旋转桶31进行转动时螺蛳尾部能够伸出切割孔32。各个旋转桶31下部对应设有沿轴向放置的切割片33,进而通过旋转装置3使得螺蛳伸出切割孔32与切割片33进行相抵切割。切割腔30内设有带动各个旋转桶31以不同扭矩进行转动的旋转装置3,使得各个旋转桶31处扭矩与旋转桶31内螺蛳尺寸成正比。

36.如图3所示,旋转装置3包括与旋转桶31顶部转动连接的旋转盖341,旋转盖341与切割腔30连接,旋转盖341上部设有连接通道342,连接通道342与滑移通道203连通,进而使得清洗后的螺蛳能够掉落至旋转桶31内。旋转桶31内设有转动轴343,转动轴343与旋转盖341和机体1转动连接,转动轴343与旋转桶31连接,进而使得旋转桶31能够随转动轴343进行转动;转动轴343上设有绞龙叶344,绞龙叶344与旋转桶31滑动连接,进而使得螺蛳通过绞龙叶344的转动带动螺蛳向旋转桶31底部移动。

37.如图3所示,旋转装置3还包括与转动轴343垂直放置的动力轴345和使得转动轴343与动力轴345联动进而使得转动轴343输出不同扭矩的动力组件35。各个旋转桶31内的切割孔32直径与旋转桶31内螺蛳尺寸成正比,进而使得螺蛳尾部能够更好的进行装卡。

38.如图3和图5所示,动力组件35包括设有动力电机351,动力电机351与动力轴345连接,动力电机351与外接电源连接;动力轴345上设有若干段螺旋齿352,转动轴343靠近动力轴345一端连接有涡轮353,涡轮353与螺旋齿352啮合,通过设置使得涡轮353与螺旋齿352的传动比与旋转桶31内螺蛳尺寸成反比,使得旋转桶31内的螺蛳尺寸越大转动轴343的扭矩越大。各个切割片33靠近旋转桶31一侧设有的砂纸354,进而使得螺蛳切割后的尾部与砂纸354进行摩擦。

39.如图3所示,旋转桶31底部设有用于切尾后的螺蛳掉落的出料口40,机体1上设有承接出料口40掉落的螺蛳的下料组件4。下料组件4包括设置在机体1外侧的若干下料口411,下料口411内滑动连接有下料盒412,下料盒412位于出料口40下侧,进而使得切尾后的螺蛳通过出料口40掉落至下料盒412内;下料盒412下侧设有滑轨413,滑轨413与切割腔30内壁连接,下料盒412与滑轨413滑动连接,进而通过移动下料盒412即可将螺蛳进行收集。

40.如图1和图6所示,机体1外侧设有回收口41,回收口41与切割腔30连通,回收口41内滑动连接有回收盒42,回收盒42覆盖旋转桶31下侧,使得切割后的螺蛳尾部掉落至回收盒42内。旋转桶31上侧对应设有至少一个喷水阀51,清洗腔10上连接有用于单向出水的出水管52,出水管52通过多通管53与喷水阀51连接,出水管52上设有第一水泵54,第一水泵54与外接电源连接,进而使得通过开启第一水泵54即可对旋转桶31进行冲洗。

41.如图6所示,回收盒42上连接有单向输水的输水管55,在本实施例中输水管55为橡胶材质;输水管55与清洗腔10连通,输水管55上设有第二水泵56,第二水泵56与外接电源连接,进而通过开启第二水泵56即可将回收盒42内水回充至清洗腔10内。

42.上述的实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。