1.本发明涉及负极材料生产技术领域,特别涉及一种中低温煤焦油制备中间相沥青的方法及用途。

背景技术:

2.中间相沥青是由重质芳烃类物质在热处理过程中形成的一种具有盘状或棒状分子结构的向列型液晶态物质,其内部以芳烃分子规则排列,同时含有一定的烷基侧链和环烷烃结构,因此中间相沥青不仅具有各向异性的光学特性,还具有一定的流变性。中间相沥青具有的这些特殊结构和性质,使其成为了制备许多炭材料的优良前驱体,如高性能炭纤维、针状焦、石墨烯和碳/碳复合材料等。此外,由于中间相沥青内部的平面芳香大分子在高温热处理条件下易按照石墨的结构进行堆积排列,具有一定石墨化程度,从而使得中间相沥青基炭材料具有许多优异的性能,如高模量、高强度、耐腐蚀、耐高温,高导热性和导电性等,因此中间相沥青基炭材料在航空航天、能源化工、军事国防、机械工业、生物医疗,体育运动和电工电子等方面具有广泛的应用。

3.中低温煤焦油煤沥青产量大,价格低廉,芳烃含量高,然而结构和组成复杂,杂质含量高,含有喹啉不溶物或高反应活性组分,不利于中间相沥青分子的形成,在炭化过程中易发生焦化。缓和加氢可以脱除原料中的杂质和调整原料分子分布,获得原料杂质少,分子分布适宜的原料。氢化改性法采用供氢溶剂协同氢化改性,可有效降低原料沥青的热反应活性,抑制过度缩合反应,从而使炭化过程在温和的反应体系下进行,制备优质可纺中间相沥青。专利cn110699107a公开了本发明公开了一种以煤沥青为原料,通过临氢催化-供氢处理制备中间相沥青的方法,该方法制备中间相沥青软化点适中、中间相含量高,但该方法在制备大量使用供氢溶剂,过程复杂且制备成本较高。专利cn104789248a公开了以煤沥青为原料,通过预缩聚后通过溶剂萃取除去含s、n的杂原子化合物,再进行二次热聚制备中间相沥青的方法,该方法制备的中间相沥青灰分含量少,但是软化点较高,流动性差,纺丝温度高。cn105238430a公开了以催化裂化油浆为原料,通过加氢异构-热缩聚制备中间相沥青的方法,该方法制得了中间相含量高(》97%),软化点低(230~250℃)具有广域流线状型光学各向异性结构的中间相沥青,但该方法反应条件苛刻,对生产设备要求较高。

4.目前,中间相沥青原料精制主要为针对脱除原料中qi和调整原料组成的方法和工艺技术。关于中低温煤焦油沥青中沥青精制、热反应活性高物质脱除以及原料组成调整等方面少有涉及,本发明的中低温煤焦油制备中间相沥青方法,为中低温煤焦油沥青制备高附加值中间相沥青提供了一条新方法。

技术实现要素:

5.为了解决背景技术中所述问题,本发明提供一种中低温煤焦油制备中间相沥青的方法,以中低温煤焦油为原料,通过缓和加氢调整原料分子分布、氢化改质调整原料的热反应活性,制备出优质的中间相沥青。本技术的工艺过程简单可行,易于操作,工艺稳定,制备

出的中间相沥青软化点适宜、中间相含量高,为中低干馏温煤焦油的深加工提供了新途径,提高其附加值。

6.为了达到上述目的,本发明采用以下技术方案实现:

7.一种中低温煤焦油制备中间相沥青的方法,其包括以下步骤:

8.(1)将中低温煤焦油原料加氢处理,得到加氢生成油;

9.(2)将得到加氢生成油进行馏分切割,得到重质沥青组分;

10.(3)将重质沥青进行氢化处理得到氢化沥青;

11.(4)将氢化沥青直接炭化处理得到中间相沥青。

12.进一步限定,所述步骤(1)具体为:将全馏分中低温煤焦油加热至反应温度后依次通过加氢保护剂床层、加氢精制剂床层进行缓和加氢,调整原料的分子分布,得到加氢生成油。

13.进一步限定,所述全馏分中低温煤焦油通过加氢保护剂床层的反应条件为:反应温度为300~340℃、加氢压力为6~12mpa、氢油体积比为400:1~1000:1、液体体积空速比为0.1~0.5h-1

。

14.进一步限定,所述全馏分中低温煤焦油通过加氢精制剂床层的反应条件为:反应温度为320~360℃、加氢压力为6~12mpa、氢油体积比为400:1~1200:1、液体体积空速比为0.2~0.6h-1

。

15.进一步限定,所述步骤(2)中将加氢生成油在实沸点蒸馏仪上进行实沸点馏分切割,得到360~540℃馏分段沥青。

16.进一步限定,所述步骤(3)具体为:将重质沥青粉碎后与氢化剂按照重量10~20:1的比例混合,然后在搅拌速率为60~120r/min条件下按照1~3℃/min的升温速率升温至360~380℃,恒温4~8h,得到氢化沥青。

17.进一步限定,所述氢化剂为四氢萘、十氢萘、四氢菲、八氢菲、全氢菲、四氢喹啉或四氢呋喃中的一种或多种组合。

18.进一步限定,所述步骤(4)具体为:将步骤(3)得到的氢化沥青继续按照搅拌速率为60~80r/min、升温速率为0.5~1.5℃/min的条件下升温至400~460℃,恒温5~10h的反应条件完成炭化处理,得到中间相沥青。

19.上述一种中低温煤焦油制备中间相沥青的方法所制得的中间相沥青在制备高品质碳纤维中作为主要原料的用途。

20.进一步限定,所述中间相沥青的软化点为245~265℃,中间相沥青喹啉不溶物小于30%。

21.与现有技术相比,本发明的有益效果是:

22.(1)本发明提出一种以中低温煤焦油为原料,通过缓和加氢调整原料分子分布、氢化改质调整原料的热反应活性,制备出优质的中间相沥青的方法,所制备出的中间相沥青软化点适宜、中间相含量高,喹啉不溶物小于30%,而且方法简单可行,易于产业化;

23.(2)本发明通过固定床缓和加氢脱除杂原子化合物同时调整原料分子分部,该过程易于操作,稳定性强;

24.(3)本发明通过氢化改性改善原料沥青的热反应活性,脱除沥青中的杂质得到氢化沥青引入环烷结构和亚甲基侧链,有效抑制过度缩合反应,保障了中间相形成过程中适

宜的反应条件形成有序的中间相晶体结构;

25.(4)本发明采用缓和加氢-氢化改性联合处理的方法为中低温煤焦油的深加工提供了新途径,提高其附加值。

附图说明

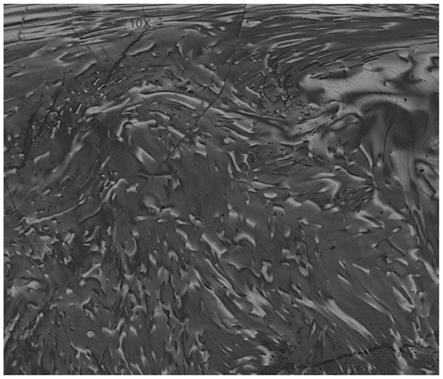

26.图1为本发明实施例1制备的中间相沥青偏光照片;

27.图2为本发明对比例1制备的中间相沥青偏光照片;

28.图3为原料沥青和加氢精制沥青的热重曲线对照图。

具体实施方式

29.以下对本发明提供的具体实施方式进行详细说明。

30.一种用中低温煤焦油制备中间相沥青的方法,全馏分中低温煤焦油全馏分中低温煤焦油经缓和加氢后,再进行馏分切割后,然后通过氢化改性得到氢化沥青,最后经炭化得到中间相沥青

31.(1)全馏分中低温煤焦油缓和加氢

32.将全馏分中低温煤焦油依次通过加氢保护剂床层,其反应条件为温度300~340℃、加氢压力6~12mpa、氢油体积比400:1~1000:1、液体体积空速0.1~0.5h-1

;通过加氢精制剂床层,其反应条件为温度320~360℃、加氢压力6~12mpa、氢油体积比400:1~1200:1、液体体积空速0.2~0.6h-1

,得到加氢生成油。

33.(2)馏分切割

34.将加氢生成油在实沸点蒸馏仪上进行馏分切割得到360~540℃馏分段沥青;

35.(3)氢化改性

36.将原料沥青粉碎后与氢化剂按照重量:10~20:1的比例混合,然后在搅拌速率60~120r/min,1~3℃/min升温至360~380℃,恒温4~8h,得到氢化沥青。

37.(4)炭化反应

38.将氢化沥青继续在搅拌速率60~80r/min,0.5~1.5℃/min升温至400~460℃,恒温5~10h的反应条件进行炭化,得到中间相沥青。

39.实施例1:

40.将全馏分中低温煤焦油(参见表1)预热至反应温度后依次通过加氢保护剂床层,其反应条件为温度300℃、加氢压力8mpa、氢油体积比500:1、液体体积空速0.3h-1

;通过加氢精制剂床层,其反应条件为温度340℃、加氢压力8mpa、氢油体积比600:1、液体体积空速0.4h-1

,得到加氢生成油,然后将加氢生成油在实沸点蒸馏仪上进行馏分切割得到360~540℃馏分段沥青,接着将重质沥青粉碎后与四氢萘按照重量15:1的比例混合,在搅拌速率80r/min,1.5℃/min升温至360℃,恒温4h,得到氢化沥青,最后将氢化沥青继续在搅拌速率60r/min,1℃/min升温至420℃,恒温8h的反应条件进行炭化,得到中间相沥青。具体性质见表2。

41.表1原料基本性质

42.项目中低温煤焦油加氢8mpa>360℃馏分w(c)/%83.9485.89

w(h)/%7.717.68w(o)/%7.505.53w(n)/%0.750.80w(s)/%0.100.01c/h0.910.93芳香度0.560.62灰分/%0.0312.38

43.备注:加氢8mpa>360℃表示中低温煤焦油8mpa加氢生成油>360℃馏分。

44.实施例2:

45.将全馏分中低温煤焦油预热至反应温度后依次通过加氢保护剂床层,其反应条件为温度300℃、加氢压力10mpa、氢油体积比500:1、液体体积空速0.3h-1

;通过加氢精制剂床层,其反应条件为温度340℃、加氢压力10mpa、氢油体积比600:1、液体体积空速0.4h-1

,得到加氢生成油,然后将加氢生成油在实沸点蒸馏仪上进行馏分切割得到360~540℃馏分段沥青,接着将重质沥青粉碎后与四氢萘按照重量10:1的比例混合,在搅拌速率80r/min,1.5℃/min升温至360℃,恒温6h,得到氢化沥青,最后将氢化沥青继续在搅拌速率60r/min,1℃/min升温至420℃,恒温10h的反应条件进行炭化,得到中间相沥青。具体性质见表2。

46.实施例3:

47.将全馏分中低温煤焦油预热至反应温度后依次通过加氢保护剂床层,其反应条件为温度300℃、加氢压力8mpa、氢油体积比500:1、液体体积空速0.3h-1

;通过加氢精制剂床层,其反应条件为温度340℃、加氢压力8mpa、氢油体积比600:1、液体体积空速0.3h-1

,得到加氢生成油,然后将加氢生成油在实沸点蒸馏仪上进行馏分切割得到360~540℃馏分段沥青,接着将重质沥青粉碎后与四氢萘按照重量15:1的比例混合,在搅拌速率80r/min,1.5℃/min升温至360℃,恒温4h,得到氢化沥青,最后将氢化沥青继续在搅拌速率60r/min,1℃/min升温至420℃,恒温7h的反应条件进行炭化,得到中间相沥青。具体性质见表2。

48.为了验证本技术的技术效果,申请人对通过大量的试验对本技术的技术方案以及制得中间相沥青的性能进行验证,具体如下:

49.对比例1:步骤(1)加氢处理时:在全馏分中低温煤焦油通过加氢保护剂床层的反应条件为:反应温度为440℃、加氢压力为3mpa、氢油体积比为600:1、液体体积空速比为0.5h-1

。步骤(4)炭化处理条件:搅拌速率为80r/min、升温速率为1.0℃/min的条件下升温至440℃,恒温12h。其他的步骤及其工艺条件与实施例1相同,具体性质见表2。

50.表2实施例与对比例制备的中间相沥青相关指标

51.实验编号中间相含量/%软化点/℃实施例198.8256实施例295.6245实施例397.3251对比例188.5-52.(1)微观结构

53.利用偏光显微镜对本技术实施例1所制得的中间相沥青产品进行观察,结果如图1所示,并与对比例1所制得的产品(参见图2)进行比较。

54.由图1和2对照可以看出,实施例1得到的中间相沥青具有明显的广域流线型结构,而对比例1得到的中间相沥青无法形成大面积广域流线型结构,这主要是对比例1由于加氢程度较深,其轻质化程度较高,大量芳烃结构被破坏,无法充分生长形成广域流线型中间相结构。

55.(2)产物中间相沥青喹中啉不溶物含量检测结果

56.将m

1 g中间相沥青样品放入玻璃砂芯抽滤漏斗中,滤纸采用中速定量滤纸且经过甲苯浸泡,然后用胶头滴管吸取热喹啉溶液(80℃)滴入砂芯抽滤漏斗中,浸泡3~5min分钟,打开真空泵抽滤,重复若干次,洗涤至下流的溶液洗至无明显黄色。将滤纸上的不溶物烘干称量后得到质量为m

2 g的喹啉不溶物。喹啉不溶物含量为m2/m1。

57.表3实施例与对比例制备的中间相沥青喹啉不溶物含量检测

58.实验编号喹啉不容物含量/%实施例126实施例218实施例323对比例115

59.由表3分析可知,无论是实施例还是对比例其喹啉不容物含量均小于30%,适宜含量的喹啉不容物有利于催化中间相沥青的预氧化过程,提升碳纤维的拉伸强度。

60.(3)改善原料沥青的热反应活性的相关实验验证

61.沥青样品利用美国ta公司生产的型号为taq-500热重分析仪进行热重分析,n2保护下温度由室温升至800℃,升温速率分别为10℃

·

min-1

,样品量5

±

0.3mg,室温300℃,仪器加载坩埚后,使坩埚在加热炉内n2气氛下,静止5min后进行程序升温。两种沥青的热重曲线如图3。

62.由图3分析可知,加氢处理后的原料沥青,其热反应活性有明显改善,有利于沥青热处理过程中中间相的充分发展,得到高品质的中间相沥青产物。

63.(4)产物中间相沥青的应用效果验证

64.采用氮压式单孔熔融纺丝机将中间相沥青制备为纤维原丝。然后将原丝裁成合适长度的纤维束,称取每束原丝的质量,将其悬挂在预氧化炉中并施加张力进行预氧化,施加的张力均为原丝质量的20~40倍,预氧化终温为300~330℃。接着将预氧丝在高纯氮气氛围下进行炭化处理得到碳丝,炭化处理温度为1000~1200℃。最后将碳丝置于高温石墨化炉中,在高纯氩气氛围下进行石墨化处理得到高模量高强度碳纤维,石墨化温度为2800~3000℃。

65.表4不同中间相沥青制备的碳纤维强度检测

66.实验编号拉伸模量/gpa实施例1430实施例2412实施例3401对比例1327

67.由表4可知,实施例制备得到的中间相沥青制备的碳纤维拉伸模量明显优于对比例1,这说明在发明专利方法工艺条件下得到的中间相沥青可用于制备高模量高强度碳纤维。