1.本实用新型涉及天然气管路输送领域,具体涉及天然气自力式调压阀免清洗过滤罐装置。

背景技术:

2.在天然气输送过程中,为了确保下游天然气用户所用天然气压力、流量达到设计要求,需要安装一种自力式调压阀对下游天然气压力、流量进行调节。自力式调压阀所使用的一种指挥器需要下游管线天然气作为动力源,以便于指挥自力式调压阀进行调节。

3.自力式调压阀工作过程中,由于天然气中杂质影响导致指挥器堵塞,使自力式调压阀不能正常工作,导致下游用户使用的天然气压力超高或超低,形成安全隐患,严重影响用户安全平稳使用天然气。因此需要定期对指挥器管路进行清洗维护,清洗过程需要拆解指挥器,较为繁琐,且需要管路停止供气,造成用户无法用气。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型的目的就是提供天然气自力式调压阀免清洗过滤罐装置,可以防止天然气管路中的杂质进入指挥器中,影响指挥器的正常工作;同时维护较为简便,维护过程对下游用气用户无影响。

5.本实用新型的目的是通过这样的技术方案实现的:

6.天然气自力式调压阀免清洗过滤罐装置,包括,

7.密闭的过滤容器,下部通过第一阀门与自力式调压阀下游管路连通,上部分别通过第二阀门和第三阀门与自力式调压阀的指挥器以及天然气管路连通;

8.过滤部,设置在过滤容器中,内部设置过滤体,位于第一阀门与过滤容器连通处的上方;自力式调压阀下游管路的气体进入过滤容器后通过过滤部进入指挥器中;

9.泄压阀,与过滤容器连通,泄压阀与过滤容器连通处位于过滤部的下方。

10.进一步地,所述过滤容器包括,

11.开口向上的圆形罐,下部与第一阀门和泄压阀连通;所述过滤部设置在圆形罐内;

12.法兰环,外套在圆形罐的开口端;

13.法兰板,通过螺栓与法兰环固接,将圆形罐的开口密封;所述第二阀门和第三阀门通过法兰板与圆形罐连通。

14.进一步地,所述法兰环上表面设有环形槽;所述环形槽的侧面与圆形罐的内部连通;

15.所述过滤部为开口向上的容置桶,所述容置桶的开口的外侧面设有环形凸沿,所述凸沿直径大于圆形罐的内径;所述环形凸沿设置在环形槽内;所述容置桶上设有若干贯穿的通道,所述容置桶内设置过滤体。

16.进一步地,还包括带有通过孔的挤压件,呈向下凸的壳状,所述挤压件设置在容置桶内,位于过滤体的正上方。

17.进一步地,所述挤压件为开口向上的桶状,所述挤压件的外壁与容置桶的内壁接触;所述挤压件的开口端正对法兰板。

18.进一步地,所述挤压件为开口向上的桶状,所述挤压件的开口端的外壁设有环形压环,所述压环位于环形凸沿的正上方,上表面与法兰板的下板面接触。

19.进一步地,所述容置桶包括,

20.桶身,成管状,外直径小于圆形罐的内径;环形凸沿设置在桶身上端的外侧表面;

21.底板,与桶身底端固接,将桶底端面封闭;所述底板上设有若干贯穿的通道;所述底板的圆周面上设有环形卡槽;

22.环形垫圈,外套在底板的环形卡槽内,与圆形罐的内壁挤压。

23.进一步地,所述桶身上也设有若干贯穿的通道;所述环形垫圈的外表面设有缺口,将圆形罐内壁与桶身外壁的空间与圆形罐下部的空间连通。

24.进一步地,所述过滤体的过滤孔直径为1~5um。

25.进一步地,所述泄压阀与过滤容器底部连通。

26.由于采用了上述技术方案,本实用新型具有如下的优点:

27.通过第一阀门将下游管路的气体引入过滤容器中,经过过滤容器中的过滤部将其中的杂质过滤,使得杂质无法进入指挥器中,从而保证指挥器的正常工作;同时在过滤部中杂质较多影响气体通过需要维护时,可以关闭第一阀门、第二阀门,打开第三阀门和泄压阀,引导管路中的气体从过滤容器上部进入,对过滤部进行反吹扫,过滤部的杂质通过泄压阀排出过滤容器,过滤部回复过滤功能。再将本装置复位,整个维护过程不用拆卸任何部件,维护过程不影响管路的正常供气,且维护时间较短,维护操作方便。

28.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。

附图说明

29.本实用新型的附图说明如下:

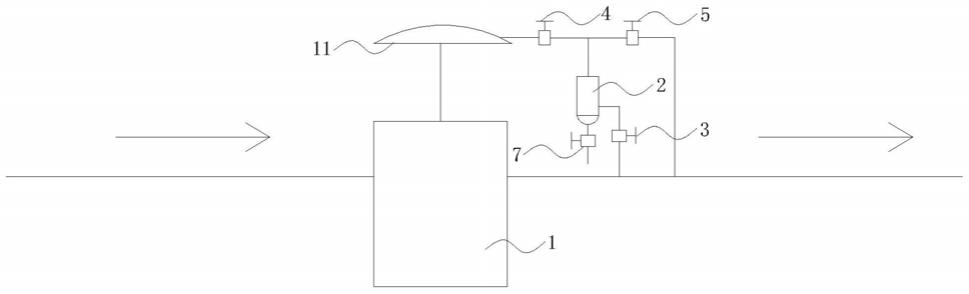

30.图1为实施例1中天然气自力式调压阀免清洗过滤罐装置的结构示意图。

31.图2为实施例1中过滤容器的剖视结构示意图。

32.图3为图2中a处的放大结构示意图。

33.图4为图2中b处的放大结构示意图。

34.图5为实施例2中天然气自力式调压阀免清洗过滤罐装置的结构示意图。

35.图6为实施例2中过滤容器的剖视结构示意图。

36.图7为图6中c处的放大结构示意图。

37.图8为图6中d处的放大结构示意图。

38.图9为图6中e处的放大结构示意图。

39.图10为实施例3中天然气自力式调压阀免清洗过滤罐装置的结构示意图。

40.图11为实施例3中过滤容器的剖视结构示意图。

41.图12为图11中f处的放大结构示意图。

42.图13为图11中g处的放大结构示意图。

43.图14为图11中h处的放大结构示意图。

44.图中:1.自力式调压阀;11.指挥器;21.圆形罐;22.法兰环;221.环形槽;23.法兰板;3.第一阀门;4.第二阀门;5.第三阀门;611.桶身;612.底板;6121.环形卡槽;613.环形垫圈;6131.缺口;62.环形凸沿;63.通道;7.泄压阀;8.挤压件;81.通过孔;82.环形压环;9.过滤体。

具体实施方式

45.下面结合附图和实施例对本实用新型作进一步说明。

46.实施例1:

47.如图1至图4所示,天然气自力式调压阀1免清洗过滤罐装置,包括,

48.密闭的过滤容器,下部通过第一阀门3与自力式调压阀1下游管路连通,上部分别通过第二阀门4和第三阀门5与自力式调压阀1的指挥器11以及天然气管路连通;

49.过滤部,设置在过滤容器中,内部设置过滤体9,位于第一阀门3与过滤容器连通处的上方;自力式调压阀1下游管路的气体进入过滤容器后通过过滤部进入指挥器11中;

50.泄压阀7,与过滤容器连通,泄压阀7与过滤容器连通处位于过滤部的下方。

51.通过第一阀门3将下游管路的气体引入过滤容器中,经过过滤容器中的过滤部将其中的杂质过滤,使得杂质无法进入指挥器11中,从而保证指挥器11的正常工作;同时在过滤部中杂质较多影响气体通过需要维护时,可以关闭第一阀门3、第二阀门4,打开第三阀门5和泄压阀7,引导管路中的气体从过滤容器上部进入,对过滤部进行反吹,过滤部的杂质通过泄压阀7排出过滤容器,过滤部回复过滤功能。再将本装置复位,整个维护过程不用拆卸任何部件,维护过程不影响管路的正常供气,且维护时间较短,维护操作方便。

52.本实施例中,所述过滤容器包括,

53.开口向上的圆形罐21,下部与第一阀门3和泄压阀7连通;所述过滤部设置在圆形罐21内;

54.法兰环22,外套在圆形罐21的开口端;

55.法兰板23,通过螺栓与法兰环22固接,将圆形罐21的开口密封;所述第二阀门4和第三阀门5通过法兰板23与圆形罐21连通。

56.法兰环22可以实现高压密封,且拆卸也较为方便。

57.本实施例中,所述法兰环22上表面设有环形槽221;所述环形槽221的侧面与圆形罐21的内部连通;

58.所述过滤部为开口向上的容置桶,所述容置桶的开口的外侧面设有环形凸沿62,所述凸沿直径大于圆形罐21的内径;所述环形凸沿62设置在环形槽221内;所述容置桶上设有若干贯穿的通道63,所述容置桶内设置过滤体9。

59.过滤体9可以采用金属丝团,其具有过滤作用,其为金属材质不容易与气体发生反应。法兰环22上的环形槽221可以容置并限位环形凸沿62,从而将容置桶固定在圆形罐21内,再结合法兰板23的按压可以将容置桶稳定的固定。

60.本实施例中,所述容置桶包括,

61.桶身611,成管状,外直径小于圆形罐21的内径;环形凸沿62设置在桶身611上端的外侧表面;

62.底板612,与桶身611底端固接,将桶底端面封闭;所述底板612上设有若干贯穿的通道63;所述底板612的圆周面上设有环形卡槽6121;

63.环形垫圈613,外套在底板612的环形卡槽6121内,与圆形罐21的内壁挤压。

64.容置桶位于圆形罐21内,容置桶内设置过滤体9,其受到压强波动的气体的冲击,将会出现小幅度的晃动,从而在环形凸沿62形成应力集中,环形垫圈613可以减小或者避免容置桶受到气体冲击而产生晃动。

65.本实施例中,所述过滤体9的过滤孔直径为1~5um。

66.本实施例中,所述泄压阀7与过滤容器底部连通。

67.在对本装置维护清洁的时候,为了使得过滤的杂质被尽可能的排出,将泄压出口设置在底部。

68.本实施例中天然气自力式调压阀1免清洗过滤罐装置是这样使用的,将本实施例中的装置安装完成,打开第一阀门3、第二阀门4,关闭第三阀门5和泄压阀7,此时本装置处于正常工作状态。当过滤体9被一定程度堵塞,指挥器11无法正常工作时,关闭第一阀门3、第二阀门4,打开第三阀门5和泄压阀7,气体从过滤体9顶部向下吹扫过滤体9,使得过滤体9中的杂质逆向被吹入圆形罐21的底部,在气流的作用下通过泄压阀7排出,当过滤体9被清洁完成后,打开第一阀门3、第二阀门4,关闭第三阀门5和泄压阀7,指挥器11恢复正常工作。

69.实施例2:

70.如图5至图9所示,天然气自力式调压阀1免清洗过滤罐装置,包括,

71.密闭的过滤容器,下部通过第一阀门3与自力式调压阀1下游管路连通,上部分别通过第二阀门4和第三阀门5与自力式调压阀1的指挥器11以及天然气管路连通;

72.过滤部,设置在过滤容器中,内部设置过滤体9,位于第一阀门3与过滤容器连通处的上方;自力式调压阀1下游管路的气体进入过滤容器后通过过滤部进入指挥器11中;

73.泄压阀7,与过滤容器连通,泄压阀7与过滤容器连通处位于过滤部的下方。

74.通过第一阀门3将下游管路的气体引入过滤容器中,经过过滤容器中的过滤部将其中的杂质过滤,使得杂质无法进入指挥器11中,从而保证指挥器11的正常工作;同时在过滤部中杂质较多影响气体通过需要维护时,可以关闭第一阀门3、第二阀门4,打开第三阀门5和泄压阀7,引导管路中的气体从过滤容器上部进入,对过滤部进行反吹扫,过滤部的杂质通过泄压阀7排出过滤容器,过滤部恢复过滤功能。再将本装置复位,整个维护过程不用拆卸任何部件,维护过程不影响管路的正常供气,且维护时间较短,维护操作方便。

75.本实施例中,所述过滤容器包括,

76.开口向上的圆形罐21,下部与第一阀门3和泄压阀7连通;所述过滤部设置在圆形罐21内;

77.法兰环22,外套在圆形罐21的开口端;

78.法兰板23,通过螺栓与法兰环22固接,将圆形罐21的开口密封;所述第二阀门4和第三阀门5通过法兰板23与圆形罐21连通。

79.法兰环22可以实现高压密封,且拆卸也较为方便。

80.本实施例中,所述法兰环22上表面设有环形槽221;所述环形槽221的侧面与圆形罐21的内部连通;

81.所述过滤部为开口向上的容置桶,所述容置桶的开口的外侧面设有环形凸沿62,

所述凸沿直径大于圆形罐21的内径;所述环形凸沿62设置在环形槽221内;所述容置桶上设有若干贯穿的通道63,所述容置桶内设置过滤体9。

82.过滤体9可以采用金属丝团,其具有过滤作用,其为金属材质不容易与气体发生反应。法兰环22上的环形槽221可以容置并限位环形凸沿62,从而将容置桶固定在圆形罐21内,再结合法兰板23的按压可以将容置桶稳定的固定。

83.本实施例中,还包括带有通过孔81的挤压件8,呈向下凸的壳状,所述挤压件8设置在容置桶内,位于过滤体9的正上方。

84.直接从过滤体9中排出过滤后的气体将会出现气体集中现象,即在出口的位置杂质堆积较多,其他区域较少,使得过滤体9的效能没有完全被发挥,从而使得维护清洁的频率增加。通过挤压件8,将过滤后的气体汇集再排出可以避免出现气体集中现象。

85.本实施例中,所述挤压件8为开口向上的桶状,所述挤压件8的外壁与容置桶的内壁接触;所述挤压件8的开口端正对法兰板23。

86.挤压件8的顶端被法兰板23限位,侧壁被过滤部限位,底部被过滤体9向上挤压,使得挤压件8被相对的固定。

87.本实施例中,所述容置桶包括,

88.桶身611,成管状,外直径小于圆形罐21的内径;环形凸沿62设置在桶身611上端的外侧表面;

89.底板612,与桶身611底端固接,将桶底端面封闭;所述底板612上设有若干贯穿的通道63;所述底板612的圆周面上设有环形卡槽6121;

90.环形垫圈613,外套在底板612的环形卡槽6121内,与圆形罐21的内壁挤压。

91.容置桶位于圆形罐21内,容置桶内设置过滤体9,其受到压强波动的气体的冲击,将会出现小幅度的晃动,从而在环形凸沿62形成应力集中,环形垫圈613可以减小或者避免容置桶受到气体冲击而产生晃动。

92.本实施例中,所述过滤体9的过滤孔直径为1~5um。

93.本实施例中,所述泄压阀7与过滤容器底部连通。

94.再对本装置维护清洁的时候,为了使得过滤的杂质被尽可能的排出,将泄压出口设置在底部。

95.本实施例中天然气自力式调压阀1免清洗过滤罐装置是这样使用的,将本实施例中的装置安装完成,打开第一阀门3、第二阀门4,关闭第三阀门5和泄压阀7,此时本装置处于正常工作状态。当过滤体9被一定程度堵塞,指挥器11无法正常工作时,关闭第一阀门3、第二阀门4,打开第三阀门5和泄压阀7,气体从过滤体9顶部向下吹扫过滤体9,使得过滤体9中的杂质逆向被吹入圆形罐21的底部,在气流的作用下通过泄压阀7排出,当过滤体9被清洁完成后,打开第一阀门3、第二阀门4,关闭第三阀门5和泄压阀7,指挥器11恢复正常工作。

96.实施例3:

97.如图10至图14所示,天然气自力式调压阀1免清洗过滤罐装置,包括,

98.密闭的过滤容器,下部通过第一阀门3与自力式调压阀1下游管路连通,上部分别通过第二阀门4和第三阀门5与自力式调压阀1的指挥器11以及天然气管路连通;

99.过滤部,设置在过滤容器中,内部设置过滤体9,位于第一阀门3与过滤容器连通处的上方;自力式调压阀1下游管路的气体进入过滤容器后通过过滤部进入指挥器11中;

100.泄压阀7,与过滤容器连通,泄压阀7与过滤容器连通处位于过滤部的下方。

101.通过第一阀门3将下游管路的气体引入过滤容器中,经过过滤容器中的过滤部将其中的杂质过滤,使得杂质无法进入指挥器11中,从而保证指挥器11的正常工作;同时在过滤部中杂质较多影响气体通过需要维护时,可以关闭第一阀门3、第二阀门4,打开第三阀门5和泄压阀7,引导管路中的气体从过滤容器上部进入,对过滤部进行反吹扫,过滤部的杂质通过泄压阀7排出过滤容器,过滤部恢复过滤功能。再将本装置复位,整个维护过程不用拆卸任何部件,维护过程不影响管路的正常供气,且维护时间较短,维护操作方便。

102.本实施例中,所述过滤容器包括,

103.开口向上的圆形罐21,下部与第一阀门3和泄压阀7连通;所述过滤部设置在圆形罐21内;

104.法兰环22,外套在圆形罐21的开口端;

105.法兰板23,通过螺栓与法兰环22固接,将圆形罐21的开口密封;所述第二阀门4和第三阀门5通过法兰板23与圆形罐21连通。

106.法兰环22可以实现高压密封,且拆卸也较为方便。

107.本实施例中,所述法兰环22上表面设有环形槽221;所述环形槽221的侧面与圆形罐21的内部连通;

108.所述过滤部为开口向上的容置桶,所述容置桶的开口的外侧面设有环形凸沿62,所述凸沿直径大于圆形罐21的内径;所述环形凸沿62设置在环形槽221内;所述容置桶上设有若干贯穿的通道63,所述容置桶内设置过滤体9。

109.过滤体9可以采用金属丝团,其具有过滤作用,其为金属材质不容易与气体发生反应。法兰环22上的环形槽221可以容置并限位环形凸沿62,从而将容置桶固定在圆形罐21内,再结合法兰板23的按压可以将容置桶稳定的固定。

110.本实施例中,还包括带有通过孔81的挤压件8,呈向下凸的壳状,所述挤压件8设置在容置桶内,位于过滤体9的正上方。

111.直接从过滤体9中排出过滤后的气体将会出现气体集中现象,即在出口的位置杂质堆积较多,其他区域较少,使得过滤体9的效能没有完全被发挥,从而使得维护清洁的频率增加。通过挤压件8,将过滤后的气体汇集再排出可以避免出现气体集中现象。

112.本实施例中,所述挤压件8为开口向上的桶状,所述挤压件8的外壁与容置桶的内壁接触;所述挤压件8的开口端正对法兰板23。

113.挤压件8的顶端被法兰板23限位,侧壁被过滤部限位,底部被过滤体9向上挤压,使得挤压件8被相对的固定。

114.本实施例中,所述挤压件8为开口向上的桶状,所述挤压件8的开口端的外壁设有环形压环82,所述压环位于环形凸沿62的正上方,上表面与法兰板23的下板面接触。

115.通过法兰环22和法兰板23对环形压环82的挤压固定,可以将挤压件8更为稳定的固定。

116.本实施例中,所述容置桶包括,

117.桶身611,成管状,外直径小于圆形罐21的内径;环形凸沿62设置在桶身611上端的外侧表面;

118.底板612,与桶身611底端固接,将桶底端面封闭;所述底板612上设有若干贯穿的

通道63;所述底板612的圆周面上设有环形卡槽6121;

119.环形垫圈613,外套在底板612的环形卡槽6121内,与圆形罐21的内壁挤压。

120.容置桶位于圆形罐21内,容置桶内设置过滤体9,其受到压强波动的气体的冲击,将会出现小幅度的晃动,从而在环形凸沿62形成应力集中,环形垫圈613可以减小或者避免容置桶受到气体冲击而产生晃动。

121.本实施例中,所述桶身611上也设有若干贯穿的通道63;所述环形垫圈613的外表面设有缺口6131,将圆形罐21内壁与桶身611外壁的空间与圆形罐21下部的空间连通。

122.气体仅通过底板612进入过滤体9,过滤体9在使用一段时间后,过滤体9的底部被堵塞,气体无法进入,但是过滤体9顶部却处于通畅状态,即过滤体9未完全发挥功效。此时在桶身611上设置过滤孔,可以在过滤体9底部堵塞后,引导的气体从环形垫圈613的缺口进入桶身611与圆形罐21之间的缝隙,再穿过桶身611上的通道63进入滤体9中的上部,最后进入挤压件8的空腔中,完全发挥过滤体9的功效。

123.本实施例中,所述过滤体9的过滤孔直径为1~5um。

124.本实施例中,所述泄压阀7与过滤容器底部连通。

125.再对本装置维护清洁的时候,为了使得过滤的杂质被尽可能的排出,将泄压出口设置在底部。

126.本实施例中天然气自力式调压阀1免清洗过滤罐装置是这样使用的,将本实施例中的装置安装完成,打开第一阀门3、第二阀门4,关闭第三阀门5和泄压阀7,此时本装置处于正常工作状态。当过滤体9被一定程度堵塞,指挥器11无法正常工作时,关闭第一阀门3、第二阀门4,打开第三阀门5和泄压阀7,气体从过滤体9顶部向下吹扫过滤体9,使得过滤体9中的杂质逆向被吹入圆形罐21的底部,在气流的作用下通过泄压阀7排出,当过滤体9被清洁完成后,打开第一阀门3、第二阀门4,关闭第三阀门5和泄压阀7,指挥器11恢复正常工作。

127.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。