1.本实用新型涉及生物质燃料技术领域,尤其涉及一种生物颗粒燃料生产设备

背景技术:

2.生物质燃料:是指将生物质材料燃烧作为燃料,一般主要是农林废弃物(如秸秆、锯末、甘蔗渣、稻糠等)。主要区别于化石燃料。在目前的国家政策和环保标准中,直接燃烧生物质属于高污染燃料,只在农村的大灶中使用,不允许在城市中使用。生物质燃料的应用,实际主要是生物质成型燃料,是将农林废物作为原材料,经过粉碎、混合、挤压、烘干等工艺,制成各种成型(如块状、颗粒状等)的,可直接燃烧的一种新型清洁燃料。

3.现有技术中,生物质燃料在加工生产的过程中一般分为多道工序进行作业,而经历多段工序的情况下就肯定需要多次移动或者输送生物质燃料,这样会导致增加加工成本,降低加工效率。

技术实现要素:

4.本实用新型实施例提供一种生物颗粒燃料生产设备,以解决背景技术中的问题。

5.本实用新型实施例采用下述技术方案:一种生物颗粒燃料生产设备,包括加工箱、粉碎机构、搅拌机构和驱动机构,所述加工箱的顶端上设有进料口,所述加工箱底端的一侧上开设有出料口,且所述出料口上设有出料封闭板,所述加工箱内自上而下依次设有粉碎腔体、混合腔体、挤压腔体和烘干腔体,所述粉碎机构位于粉碎腔体内,所述搅拌机构位于混合腔体内,所述驱动机构设置在加工箱的外侧壁上,所述驱动机构与粉碎机构以及搅拌机构连接,所述出料口位于烘干腔体的一侧上,所述出料封闭上活动设置在出料口上。

6.进一步的,所述粉碎腔体与混合腔体之间呈贯穿状态,所述混合腔体与挤压箱体之间通过出料管道连接,所述混合腔体的外侧壁上开设有添加剂进料管,所述出料管道内设有电磁阀,所述挤压腔体内侧一侧上设有真空挤压器,所述挤压腔体与烘干腔体之间设有若干出料孔,所述烘干腔体内的另一侧上设有烘干器。

7.进一步的,所述粉碎机构包括粉碎杆、第一连接杆和齿轮,所述粉碎杆、连接杆和齿轮均设有两个,两个所述粉碎杆水平对应设置在粉碎腔体内,每个所述第一连接杆的一端均与一个粉碎杆连接,每个所述第一连接杆的另一端均贯穿粉碎腔体延伸至加工箱外,每个所述齿轮均设置在一个第一连接杆的另一端上,两个所述齿轮相互啮合。

8.进一步的,所述搅拌机构包括搅拌杆和第二连接杆,所述搅拌杆设置在混合腔体内,所述第二连接杆的一端与搅拌杆连接,所述第二连接杆的另一端贯穿粉碎腔体延伸至加工箱外。

9.进一步的,所述驱动机构包括电机放置板、驱动电机、第一连接轴、第二连接轴和连接皮带,所述电机放置板设置在加工箱的外侧壁上,所述驱动电机设置在电机放置板上,且所述驱动电机的输出端与第二连接杆连接,所述第一连接轴设置在第二连接杆上,所述第一连接轴设置在其中一个第一连接杆上,所述连接皮带的两端分别套设在第一连接轴和

第二连接轴上。

10.本实用新型实施例采用的上述至少一个技术方案能够达到以下有益效果:

11.本实用新型在工作时,将原料从进料口放入至加工箱内,原料会通过粉碎机构进行粉碎,粉碎完成后通过混合腔体内的搅拌机构将原料与添加剂混合,然后原料会进入挤压腔体,通过挤压腔体将原料挤压至烘干腔体内,原料烘干完成后打开出料封闭板从出料口进行出料;本实用新型解决了现有技术中生物质燃料在加工生产的过程中一般分为多道工序进行作业,而经历多段工序的情况下就肯定需要多次移动或者输送生物质燃料,这样会导致增加加工成本,降低加工效率的问题。

附图说明

12.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

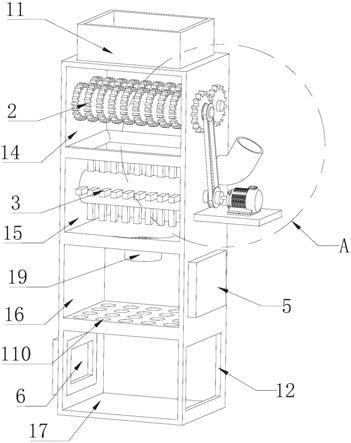

13.图1为本实用新型的立体示意图;

14.图2为本实用新型的局部示意图;

15.图3为图2中a处的放大图。

16.附图标记:加工箱1、进料口11、出料口12、出料封闭板13、粉碎腔体14、混合腔体15、挤压腔体16、烘干腔体17、添加剂进料管18、出料管道19、出料孔110、粉碎机构2、粉碎杆21、第一连接杆22、齿轮23、搅拌机构3、搅拌杆31、第二连接杆32、驱动机构4、电机放置板41、驱动电机42、第一连接轴43、第二连接轴44、连接皮带45、真空挤压器5、烘干器6。

具体实施方式

17.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型具体实施例及相应的附图对本实用新型技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.以下结合附图,详细说明本实用新型各实施例提供的技术方案。

19.参照图1-图3,本实用新型实施例提供一种生物颗粒燃料生产设备,包括加工箱1、粉碎机构2、搅拌机构3和驱动机构4,所述加工箱1的顶端上设有进料口11,所述加工箱1底端的一侧上开设有出料口12,且所述出料口12上设有出料封闭板13,所述加工箱1内自上而下依次设有粉碎腔体14、混合腔体15、挤压腔体16和烘干腔体17,所述粉碎机构2位于粉碎腔体14内,所述搅拌机构3位于混合腔体15内,所述驱动机构4设置在加工箱1的外侧壁上,所述驱动机构4与粉碎机构2以及搅拌机构3连接,所述出料口12位于烘干腔体17的一侧上,所述出料封闭上活动设置在出料口12上;本实用新型在工作时,将原料从进料口11放入至加工箱1内,原料会通过粉碎机构2进行粉碎,粉碎完成后通过混合腔体15内的搅拌机构3将原料与添加剂混合,然后原料会进入挤压腔体16,通过挤压腔体16将原料挤压至烘干腔体17内,原料烘干完成后打开出料封闭板13从出料口12进行出料;本实用新型解决了现有技术中生物质燃料在加工生产的过程中一般分为多道工序进行作业,而经历多段工序的情况

下就肯定需要多次移动或者输送生物质燃料,这样会导致增加加工成本,降低加工效率的问题。

20.具体的,参照图2所示,所述粉碎腔体14与混合腔体15之间呈贯穿状态,所述混合腔体15与挤压箱体之间通过出料管道19连接,所述混合腔体15的外侧壁上开设有添加剂进料管18,所述出料管道19内设有电磁阀,所述挤压腔体16内侧一侧上设有真空挤压器5,所述挤压腔体16与烘干腔体17之间设有若干出料孔110,所述烘干腔体17内的另一侧上设有烘干器6;本实用新型中出料管道19通过电磁阀控制其开合或者关闭,使混合腔体15与挤压腔体16之间隔开,防止真空挤压器5在挤压原料时降低其效率,并且挤压腔体16与烘干腔体17之间设有的出料孔110可以使原料在挤压至烘干腔体17内时呈个体颗粒状,添加剂进料管18可以使添加剂进入至混合腔体15内与原料混合。

21.具体的,参照图2所示,所述粉碎机构2包括粉碎杆21、第一连接杆22和齿轮23,所述粉碎杆21、连接杆和齿轮23均设有两个,两个所述粉碎杆21水平对应设置在粉碎腔体14内,每个所述第一连接杆22的一端均与一个粉碎杆21连接,每个所述第一连接杆22的另一端均贯穿粉碎腔体14延伸至加工箱1外,每个所述齿轮23均设置在一个第一连接杆22的另一端上,两个所述齿轮23相互啮合。

22.具体的,参照图2所示,所述搅拌机构3包括搅拌杆31和第二连接杆32,所述搅拌杆31设置在混合腔体15内,所述第二连接杆32的一端与搅拌杆31连接,所述第二连接杆32的另一端贯穿粉碎腔体14延伸至加工箱1外。

23.具体的,参照图3所示,所述驱动机构4包括电机放置板41、驱动电机42、第一连接轴43、第二连接轴44和连接皮带45,所述电机放置板41设置在加工箱1的外侧壁上,所述驱动电机42设置在电机放置板41上,且所述驱动电机42的输出端与第二连接杆32连接,所述第一连接轴43设置在第二连接杆32上,所述第一连接轴43设置在其中一个第一连接杆22上,所述连接皮带45的两端分别套设在第一连接轴43和第二连接轴44上;在进行作业时,通过驱动电机42可以带动第二连接杆32进行旋转,第二连接杆32在转动时可以分别带动搅拌杆31和第一连接轴43进行转动,搅拌杆31转动时可以将添加架与原料进行搅拌混合,第一连接轴43转动时会通过连接皮带45带动第二连接轴44同步转动,第二连接轴44转动时会带动其中一个第一连接杆22旋转,从而可以通过该第一连接杆22使两个齿轮23转动,最后可以使两个粉碎杆21对原料进行粉碎。

24.以上所述仅为本实用新型的实施例而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本实用新型的权利要求范围之内。