1.本实用新型涉及密炼机端面润滑废油处理技术领域,具体涉及一种密炼机端面润滑废油的回收装置。

背景技术:

2.密闭式炼胶机简称密炼机,广泛应用于橡胶的塑炼和混炼,主要包括密炼室、转子、转子端面密封装置等部分组成。密炼机在工作过程中,需向其端面密封圈处间断加入润滑油进行润滑。密炼机端面密封圈润滑过程中产生的废油含有金属、胶屑、水分等杂质,目前都是直接进行报废处理,耗费生产成本。

3.因此,研究出一种能够对密炼机端面密封圈润滑过程中产生的废油进行回收的装置是本实用新型研究和改进的目的。

技术实现要素:

4.针对上述存在的问题,本实用新型目的在于提供一种密炼机端面润滑废油的回收装置,能够实现对密炼机端面密封圈润滑过程中产生的废油进行回收,降低生产成本。

5.本实用新型的技术方案是:

6.一种密炼机端面润滑废油的回收装置,包括由底座支撑的罐体,所述罐体内转动安装有搅拌轴,所述搅拌轴的底部均匀安装有搅拌叶片,所述搅拌轴由外部电机供电驱动,所述罐体的外部包围设置有加热装置,顶部设置有连接至混炼工序中的环保系统的杂质出料口,上部设置有带有阀门的废油进料口,底部设置有带有阀门的沉淀物出料口,下部设置有回收粗油出料口,所述回收粗油出料口连接有输料管道,所述输料管道与回收粗油出料口的连接处设置有出料阀门,所述输料管道上出料阀门与回收粗油出料口之间设置有带有阀门的油品确认取料口,所述输料管道的另一端连接至过滤机,所述过滤机上设置有用于取出回收油品的回收精油出料口;

7.所述加热装置包括加热套、第一加热管路和第二加热管路,所述加热套底部设置有冷凝水出料口,所述第一加热管路和第二加热管路设置在加热套内部,所述第一加热管路设置在第二加热管路的上方,所述第一加热管路的两端分别设置有带有阀门的第一加热介质入口和带有阀门的第一加热介质出口,所述第二加热管路的两端分别设置有带有阀门的第二加热介质入口和带有阀门的第二加热介质出口。

8.进一步地,所述罐体高度设置为1~2m,塔径设置为0.5~2m;所述废油进料口在竖直投影方向上与罐体顶部的距离设置为0.1~0.5m,所述回收粗油出料口在竖直投影方向上与罐体底部的距离设置为0.1~0.5m,所述第二加热管路在竖直投影方向上与罐体底部的距离设置为0.2~0.6m,所述第一加热管路在竖直投影方向上与第二加热管路的距离设置为0.4~0.8m。

9.本实用新型的有益效果是:

10.本实用新型提供的回收装置,装置简单易操作,通过回收装置中的加热装置对废

油进行加热,废油中的轻质组分杂质受热后汽化分离,经由杂质出料口送至混炼工序中的环保系统,通过油品确认取料口取样确认油品是否已符合要求,回收后的油品通过出料阀门、输料管道、过滤机后得到回收精油,从而实现对密炼机端面密封圈润滑过程中产生的废油进行回收,可降低生产成本。

附图说明

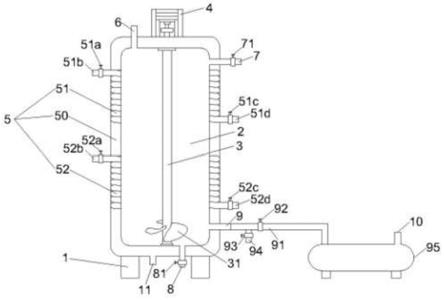

11.图1为本实用新型实施例提供的密炼机端面润滑废油的回收装置的结构示意图。

具体实施方式

12.下面结合附图和具体实施例对本实用新型作进一步阐述。

13.如图1所示,一种密炼机端面润滑废油的回收装置,包括由底座1支撑的罐体2。罐体2高度l0设置为2m,塔径设置为1m。罐体2内转动安装有搅拌轴3,搅拌轴3的底部均匀安装有搅拌叶片31,搅拌轴3由外部电机4供电驱动。

14.罐体2的外部包围设置有加热装置5,顶部设置有连接至混炼工序中的环保系统(图中未示出)的杂质出料口6,在竖直投影方向上与罐体2顶部的距离l1为0.2m的位置设置有带有第一阀门71的废油进料口7,底部设置有带有第二阀门81的沉淀物出料口8,在竖直投影方向上与罐体2底部的距离l2为0.2m的位置设置有回收粗油出料口9。

15.回收粗油出料口9连接有输料管道91,输料管道91与回收粗油出料口9的连接处设置有出料阀门92,输料管道91上出料阀门92与回收粗油出料口9之间设置有带有第三阀门93的油品确认取料口94。输料管道91的另一端连接至过滤机95,过滤机95上设置有用于取出回收油品的回收精油出料口10。

16.加热装置5包括加热套50、第一加热管路51和第二加热管路52。加热套50底部设置有冷凝水出料口11。第一加热管路51和第二加热管路52设置在加热套50内部,第一加热管路51和第二加热管路52均采用环形加热管环绕罐体2,第一加热管路51和第二加热管路52在竖直投影方向上的宽度均设置为0.5m。第二加热管路52在竖直投影方向上与罐体2底部的距离l3设置为0.3m,第一加热管路51设置在第二加热管路52的上方,第一加热管路51在竖直投影方向上与第二加热管路52的距离设置为0.4m。

17.第一加热管路51的两端分别设置有带有第一入口阀门51a的第一加热介质入口51b和带有第一出口阀门51c的第一加热介质出口51d。第二加热管路52的两端分别设置有带有第二入口阀门52a的第二加热介质入口52b和带有第二出口阀门52c的第二加热介质出口52d。

18.采用本实施例提供的密炼机端面润滑废油的回收装置使用方法如下:

19.(1)注料:打开废油进料口7,将密炼机端面密封圈润滑过程中产生的废油加入到罐体2内部。开启外部电机4,带动搅拌轴3对罐体2内液体进行搅拌。

20.(2)加热:打开第一加热介质入口51b、第一加热介质出口51d、第二加热介质入口52b、第二加热介质出口52d。分别通过第一加热介质入口51b和第二加热介质入口52b将第一加热介质和第二加热介质加入到第一加热管路51和第二加热管路52中对罐体2内液体进行加热。在本实施例中,第一加热介质和第二加热介质均采用2.0mpa蒸汽。待罐体2内液体加入至160℃后,保持6h。加热过程中产生的气体经过杂质出料口6从罐体2内排出至混炼工

序中的环保系统处理,加热过程中加热装置中产生的冷凝水通过冷凝水出料口11从加热套50中排出。

21.(3)二段冷却:关闭第一加热介质入口51b和第一加热介质出口51d,使罐体2内液体冷却至120℃后关闭第二加热介质入口52b、第二加热介质出口52d和外部电机4,冷却罐体2内液体至70℃。

22.(4)取样:打开油品确认取料口94,取出少量油品确认颜色。如油品呈淡黄色,即可进入下一步骤;如油品呈其他颜色,重复步骤(2)和步骤(3)直至取出油品呈淡黄色。

23.(5)二次处理:打开出料阀门92,将罐体2内液体通过输料管道91输送至过滤机95中过滤后,通过回收精油出料口10取出回收精油。

24.(6)回掺:取步骤(5)所得到的回收精油,以45%的比例回掺至新润滑油中,用于密炼机端面密封圈润滑。

25.(7)清理:打开沉淀物出料口8,将罐体2内的沉淀物排出至混炼工序中的环保系统处理,为下一批废油回收处理做准备。

26.在本实施例中,密炼机端面密封圈润滑所使用的新油为220#润滑油掺用部分46#液压油。220#润滑油为琥珀色油状物,相对密度为0.887@15.6℃,粘度为220cst@40℃。46#液压油为黄褐色油状物,相对密度为0.8~0.9@15.6℃,粘度为41.4~50.6cst@40℃。而密炼机端面密封圈润滑过程中产生的废油呈全黑色油状物,主要是在对润滑过程中混入了碳烟、加工油、胶料、金属粉末等物质所致。回收后的油品需达到与新油相当的粘度才可保证能够满足密炼机端面密封圈的润滑需求。

27.采用本实施例中的回收装置,能够实现对密炼机端面密封圈润滑过程中产生的废油进行回收,装置简单易操作,可降低生产成本。在本实施例中,将废油中的轻质组分杂质通过汽化分离,经由杂质出料口6送至混炼工序中的环保系统;加热装置采用第一加热管路51和第二加热管路52,第一加热管路51位于第二加热管路52的上方,冷却时先关闭第一加热管路51降温,在降温至关闭第二加热管路52前,第二加热管路52继续对罐体2的下部进行加热,可防止长时间高温导致废油中杂质成分无法分离;取样确认油品时,仅凭目测即可判断油品是否已符合粘度要求,无需再进行其他检测,方法简便易行,便于操作人员使用;过滤机95对回收粗油出料口9运输过来的回收粗油进行过滤,滤出小颗粒杂质,从而使得最后得到的油品可直接回掺至新润滑油中,用于密炼机端面密封圈润滑。

28.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。