1.本发明属于纳米材料领域,具体涉及一种碳球/二维共价有机聚合物纳米颗粒的制备方法。

背景技术:

2.近年来,随着碳纳米材料制备和应用技术的发展,石墨烯、碳纳米管和碳球等含碳纳米润滑添加剂的开发及应用已成为国内外研究的热点之一。在众多的碳纳米材料中,碳球由于其特殊的球形结构,可以充当微轴承,在接触界面之间产生物理分离,将滑动摩擦一定程度上转化为滚动摩擦,达到良好的润滑和抗磨损效果。公开号为cn111410185a的中国专利公开了一种在高浓度盐溶液中水热碳化制备碳微球的方法,但未改性碳球的分子间作用力强且易团聚,导致其在基础油中的分散性较差。因此,改善碳球表面的活性,进而提高碳球分散性,是其应用的关键所在。

3.共价有机聚合物材料是由特定构筑基元通过共价键连接而成的共轭有机多孔结晶聚合物,具有密度低、比表面积大、结构可调和易修饰等特点,二维共价有机聚合物材料结构与层状硅酸盐、硫化物和石墨烯类似,层内通过共价键连接,层间通过分子间作用力相互吸引,具有较低的界面剪切强度,易在摩擦副表面形成物理保护膜,阻止滑动表面之间的直接接触。公开号为cn110904685a的中国专利公开了一种二维共价有机聚合物改性柔性纤维织物及其制备方法,把具有润滑特性的润滑油片段接枝到二维共价有机聚合物的纳米颗粒中,有效实现固/油复合润滑作用,在保证聚四氟乙烯复合纤维织物自身柔性的前提下,降低了柔性纤维织物表面摩擦系数。

4.基于此,若能将碳球与二维共价有机聚合物材料进行复合,构筑核壳结构复合润滑剂,则可有效发挥碳球优异的力学性能及聚合物材料良好吸附性能的协同作用,从而大幅度改善复合润滑剂的摩擦学性能。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种二维共价有机聚合物包覆碳球纳米颗粒的制备方法。通过对碳球进行功能化改性,用以提升碳球在基础油中的分散稳定性,随后在功能化碳球表面包覆二维共价有机聚合物材料,以制备出高效、稳定的复合润滑剂,所制备出的复合纳米颗粒能够有效降低摩擦系数和磨损率,进而延长机械使用寿命。

6.为达到上述目的,本发明采用如下技术方案:

7.一种碳球/二维共价有机聚合物纳米颗粒的制备方法,包括以下步骤:

8.1)将葡萄糖和草酸加入去离子水中,进行高压水热反应,反应结束后收集产物,离心、洗涤、干燥后得到碳球;

9.2)将步骤(1)制备的碳球分散于去离子水和无水乙醇的混合溶液中,加入硅烷偶联剂和无水乙醇的混合溶液,在冷凝回流加热条件下进行反应,反应结束后收集产物,然后

离心、干燥后得到功能化碳球;

10.3)将步骤(2)制备的功能化碳球加入n,n-二甲基甲酰胺中配成混合溶液a,并超声分散均匀;将三聚氰胺、三聚氯氰、三乙胺加入到n,n-二甲基甲酰胺中配成混合溶液b,并超声分散;将混合溶液b加入到混合溶液a中,超声分散均匀,得到混合溶液c;

11.4)将步骤(3)制备的混合溶液c转移至水热釜中进行高压水热反应,反应结束后将产物洗涤、离心、干燥,得到碳球/二维共价有机聚合物纳米颗粒。

12.优选的,步骤(1)的葡萄糖溶液浓度为2.5mol/l,草酸加入量为1mg/ml。

13.优选的,步骤(1)中水热反应的温度为180℃,时间为8~12h。

14.优选的,步骤(2)中,去离子水和无水乙醇的混合溶液中去离子水和无水乙醇的体积比为3:1,且每100ml的去离子水和无水乙醇的混合溶液中碳球的加入量为2mg/ml。

15.优选的,步骤(2)中硅烷偶联剂为γ-氯丙基三乙氧基硅烷,且每20ml无水乙醇中加入5ml硅烷偶联剂。

16.优选的,步骤(2)中去离子水和无水乙醇的混合溶液与无水乙醇和硅烷偶联剂的合溶液的体积比为4:1。

17.优选的,步骤(2)中加热反应温度为60℃~70℃,反应时间为6h。

18.优选的,步骤(3)中混合溶液a中功能化碳球的浓度为3~5mg/ml,超声处理的时间为30min~1h。

19.优选的,步骤(3)中,三聚氰胺、三聚氯氰和三乙胺的质量比为4:4:1~4:5:1,且每60ml n,n-二甲基甲酰胺中加入0.2g三聚氰胺,超声处理的时间为30min。

20.优选的,步骤(2)中混合溶液b与混合溶液a的体积比为1:1~1:2。

21.优选的,步骤(4)中反应的温度为100℃~120℃,时间为24h。

22.与现有技术相比,本发明具有以下优异的技术效果:

23.本发明首先采用化学法对水热碳球进行改性,通过碳球表面硅羟基与硅烷偶联剂的醇羟基之间发生脱水缩合反应,成功将长链烷基官能团引入碳球表面,有效提升了碳球在基础油中的分散稳定性。其次,功能化碳球表面的卤素官能团可作为原位生长位点,继续参与下一步的反应。本发明选取三聚氰胺和三聚氯氰作为二维共价有机聚合物的基元分子,在高温下与碳球表面氯原子之间同步发生三取代反应,成功在功能化碳球表面包覆二维共价有机聚合物。

24.在摩擦过程中,碳球/二维共价有机聚合物纳米颗粒可以起到填充和修复摩擦副表面沟壑的作用,从而增加实际接触面积和减少接触压力;部分二维共价有机聚合物纳米片在摩擦过程中从碳球表面剥离并吸附在摩擦副表面形成一层物理吸附膜;而碳球在此过程中仍能作为微轴承,将滑动摩擦转化为滚动摩擦,从而大幅提升润滑效果。本发明所选用原材料来源广泛,成本较低,且操作方法简单。结果表明,使用本发明的制备方法所制备的碳球/二维共价有机聚合物纳米颗粒具有良好的减摩抗磨效果,与基础油相比,添加0.2wt.%的碳球/二维共价有机聚合物纳米颗粒后,润滑体系的磨损率降低了41.2%。

附图说明

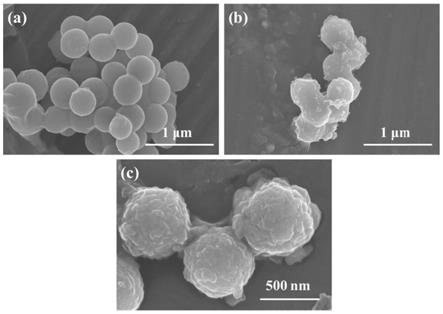

25.图1为实施例1中改性前后碳球的sem图;

26.图2为实施例1中样品的tem图;

27.图3为实施例1中样品摩擦系数及磨损率随载荷的变化规律图;

28.图4为实施例1中样品摩擦后钢基底的金相显微镜图。

具体实施方式

29.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

30.一种碳球/二维共价有机聚合物纳米颗粒的制备方法,包括以下步骤:

31.1)在葡萄糖溶液中加入草酸,进行高压水热反应,反应结束后收集产物,离心、洗涤、干燥后得到碳球;

32.2)将步骤(1)制备的碳球分散于去离子水和无水乙醇的混合溶液中,加入硅烷偶联剂和无水乙醇的混合溶液,在冷凝回流加热条件下进行反应,反应结束后收集产物,然后离心、干燥后得到功能化碳球;

33.3)将步骤(2)制备的功能化碳球加入n,n-二甲基甲酰胺中配成混合溶液a,并超声分散均匀;将三聚氰胺、三聚氯氰、三乙胺加入到n,n-二甲基甲酰胺中配成混合溶液b,并超声分散;将混合溶液b加入到混合溶液a中,超声分散均匀,得到混合溶液c;

34.4)将步骤(3)制备的混合溶液c转移至水热釜中进行高压水热反应,反应结束后将产物洗涤、离心、干燥,得到碳球/二维共价有机聚合物纳米颗粒。

35.进一步地,步骤1)所述的葡萄糖溶液浓度为2.5mol/l,且每1ml的葡萄糖溶液中加入1mg的草酸。

36.进一步地,步骤1)中高压水热反应的温度为180℃,时间为8~12h。

37.进一步地,步骤2)中,去离子水和无水乙醇的混合溶液中去离子水和无水乙醇的体积比为3:1,且每100ml的去离子水和无水乙醇的混合溶液中碳球的加入量为200mg;所述去离子水和无水乙醇的混合溶液与硅烷偶联剂和无水乙醇的混合溶液对比体积比为4:1。

38.进一步地,步骤2)中硅烷偶联剂为γ-氯丙基三乙氧基硅烷,且每20ml无水乙醇中加入5mlγ-氯丙基三乙氧基硅烷。

39.进一步地,步骤3)中混合溶液a中功能化碳球的浓度为3~5mg/ml,超声处理的时间为30min~1h。

40.进一步地,步骤4)中,三聚氰胺、三聚氯氰和三乙胺的质量比为4:4:1~4:5:1,且每60ml n,n-二甲基甲酰胺中加入0.2g三聚氰胺。

41.进一步地,步骤5)中混合溶液b与混合溶液a的体积比为1:1~1:2。

42.进一步地,步骤6)中高压水热反应的温度为100℃~120℃,时间为24h。

43.以下详细说明均是实施例的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本技术所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

44.实施例1

45.1)用去离子水配制浓度为2.5mol/l的葡萄糖溶液,再加入浓度为1mg/ml的草酸,调节溶液为酸性,在180℃水热反应10h,反应结束后收集产物,离心、洗涤,于60℃烘箱中干燥12h后得到碳球;

46.2)将200mg碳球分散于75ml去离子水和25ml无水乙醇的混合溶液中,然后加入γ-氯丙基三乙氧基硅烷和无水乙醇的混合溶液,且每20ml无水乙醇中加入5mlγ-氯丙基三乙氧基硅烷,在60℃下冷凝回流下反应6h,将产物离心、洗涤、干燥后得到功能化碳球;

47.3)配制功能化碳球和dmf的混合溶液,超声分散30min,记为混合溶液a,其中且每100ml dmf溶液中功能化碳球的加入量为3.5mg/ml;

48.4)配制三聚氰胺、三聚氯氰、三乙胺和dmf的混合溶液,其中三聚氰胺、三聚氯氰和三乙胺的质量比为4:4:1,且每60ml n,n-二甲基甲酰胺中加入0.2g三聚氰胺,超声处理的时间为30min,记为混合溶液b,持续搅拌;

49.5)将混合溶液b加入到混合溶液a中(体积比1:1),超声分散均匀,记为混合溶液c,将混合溶液c转移至水热釜中,100℃下反应24h。将产物用水和乙醇反复离心、洗涤、干燥,得到碳球/二维共价有机聚合物纳米颗粒。

50.实施例2

51.1)配制浓度为2.5mol/l的葡萄糖溶液,再加入浓度为1mg/ml的草酸,调节溶液为酸性,在180℃水热反应10h,反应结束后收集产物,离心、洗涤,于60℃烘箱中干燥12h后得到碳球;

52.2)将200mg碳球分散于75ml去离子水和25ml无水乙醇的混合溶液中,然后加入γ-氯丙基三乙氧基硅烷和无水乙醇的混合溶液,且每20ml无水乙醇中加入5mlγ-氯丙基三乙氧基硅烷,在70℃下冷凝回流12h,将产物离心、洗涤、干燥后得到功能化碳球;

53.3)配制功能化碳球和dmf的混合溶液,超声分散1h,记为混合溶液a,其中且每100ml dmf溶液中功能化碳球的加入量为5mg/ml,;

54.4)配制三聚氰胺、三聚氯氰、三乙胺和dmf的混合溶液,其中三聚氰胺、三聚氯氰和三乙胺的质量比为4:5:1,且每60ml n,n-二甲基甲酰胺中加入0.2g三聚氰胺,超声处理的时间为1h,记为混合溶液b,持续搅拌;

55.5)将混合溶液b加入到混合溶液a中(体积比1:1.2),超声分散均匀,记为混合溶液c,将混合溶液c转移至水热釜中,120℃下反应24h。将产物用水和乙醇反复离心、洗涤、干燥,得到碳球/二维共价有机聚合物纳米颗粒。

56.实施例3

57.1)配制浓度为2.5mol/l的葡萄糖溶液,再加入浓度为1mg/ml的草酸,调节溶液为酸性,在180℃水热反应10h,反应结束后收集产物,离心、洗涤,于60℃烘箱中干燥12h后得到碳球;

58.2)将200mg碳球分散于75ml去离子水和25ml无水乙醇的混合溶液中,然后加入γ-氯丙基三乙氧基硅烷和无水乙醇的混合溶液,且每20ml无水乙醇中加入5mlγ-氯丙基三乙氧基硅烷,在65℃下冷凝回流12h,将产物离心、洗涤、干燥后得到功能化碳球;

59.3)配制功能化碳球和dmf的混合溶液,记为混合溶液a,其中且每100ml dmf溶液中功能化碳球的加入量为4mg/ml,超声分散1h;

60.4)配制三聚氰胺、三聚氯氰、三乙胺和dmf的混合溶液,其中三聚氰胺、三聚氯氰和三乙胺的质量比为4:5:1,且每60ml dmf中加入0.2g三聚氰胺,超声处理的时间为30min,记为混合溶液b,持续搅拌;

61.5)将混合溶液b加入到混合溶液a中(体积比1:1),超声分散均匀,记为混合溶液c

将混合溶液c转移至水热釜中,115℃下反应24h。将产物用水和乙醇反复离心、洗涤、干燥,得到碳球/二维共价有机聚合物纳米颗粒。

62.实施例4

63.1)配制浓度为2.5mol/l的葡萄糖溶液,再加入浓度为1mg/ml的草酸,调节溶液为酸性,在180℃水热反应10h,反应结束后收集产物,离心、洗涤,于60℃烘箱中干燥12h后得到碳球;

64.2)将200mg碳球分散于75ml去离子水和25ml无水乙醇的混合溶液中,然后加入γ-氯丙基三乙氧基硅烷和无水乙醇的混合溶液,且每20ml无水乙醇中加入5mlγ-氯丙基三乙氧基硅烷,在60℃下冷凝回流12h,将产物离心、洗涤、干燥后得到功能化碳球;

65.3)配制功能化碳球和dmf的混合溶液,记为混合溶液a,其中且每100ml dmf溶液中功能化碳球的加入量为3mg/ml,超声分散;

66.4)配制三聚氰胺、三聚氯氰、三乙胺和dmf的混合溶液,其中三聚氰胺、三聚氯氰和三乙胺的质量比为4:4.5:1,且每60ml dmf中加入0.2g三聚氰胺,超声处理的时间为1h,记为混合溶液b,持续搅拌;

67.5)将混合溶液b加入到混合溶液a中(体积比1:1.1),超声分散均匀,记为混合溶液c,将混合溶液c转移至水热釜中,110℃下反应24h。将产物用水和乙醇反复离心、洗涤、干燥,得到碳球/二维共价有机聚合物纳米颗粒。

68.图1为实施例1中改性前后碳球的sem照片对比图,从图1中对比实施例1得到的原始碳球与功能化碳球,可以看出本发明采用的改性方法成功将硅烷偶联剂接枝到了碳球表面,观察功能化碳球与碳球/二维共价有机聚合物纳米颗粒可知,本发明制备复合纳米颗粒的方法,成功将二维共价有机聚合物与碳微球结合在了一起,二维共价有机聚合物包覆在碳球表面。

69.图2为实施例1中样品的tem图,从图2观察通过实施例1得到的碳球/二维共价有机聚合物纳米颗粒可知,二维共价有机聚合物包覆在碳球表面,并呈明显的核壳结构。

70.图3为实施例中原始油、碳球、碳球/聚乙烯亚胺/二维共价有机聚合物纳米复合材料在(a)30n及(b)80n下摩擦系数随载荷的变化规律以及(c)30n,400r下的动摩擦系数,从图3中通过实施例1可以看出,当转速保持400r不变,随着压力的变化,(a)30n,(b)80n单独添加碳球的润滑油和原始油对于压力的变化更为明显;如图(c)所示,添加纳米复合材料的润滑体系的磨损率相比原油润滑条件下的磨损率降低了41.2%,说明复合材料具有更好的减摩抗磨性能。

71.图4为实施例1中样品摩擦后钢基底的金相显微镜图,从图4中通过实施例1可以看出制备的碳球/二维共价有机聚合物纳米颗粒相比于单独添加碳球的润滑油和原始油磨痕更浅更窄,说明采用本发明制备复合材料的抗磨损性能更好。