1.本发明属于煤化工褐煤提质领域,具体涉及一种提高褐煤热解焦油产率的方法。

背景技术:

2.褐煤在我国储量丰富,是保证我国经济维持长周期稳定发展的重要能源储备。但是褐煤高水含量、高氧含量、易自燃等不利因素严重制约了其高效应用。随着高阶煤的持续消耗和枯竭在即,褐煤资源的开发利用迫在眉睫。因此开发出清洁高效的应用方式以实现其高附加值的应用是必要的。

3.褐煤提质在我国研究多年,始终不能规模化应用,究其本质原因在于无法适应市场规律,企业难以盈利。尤其是作为高附加值的热解煤焦油产率低,煤焦油被作为原料广泛用于众多高端化工原料生产。然而对褐煤而言,低温交联反应导致了褐煤在热解过程中焦油前驱体在未逸出前被交联到褐煤大分子结构上,这是褐煤热解焦油产率低的主要原因。

技术实现要素:

4.基于褐煤大规模开发利用过程中自身存在的诸多不利因素,结合自由基控制和交联抑制理论的提出与构建,本发明提供了一种提高褐煤热解焦油产率的方法,用于改善褐煤提质产业产品附加值和市场竞争力。

5.本发明解决其技术问题所采用的技术方案是:一种提高褐煤热解焦油产率的方法,包括如下步骤:

6.步骤1.褐煤原煤破碎,与去离子水混合均匀后,置于水热反应釜进行反应;

7.步骤2.将步骤1反应后的固液混合物进行固液分离,分离后的固体产物置于真空干燥箱干燥;

8.步骤3.将步骤2干燥后的固体产物与四氢化萘混合,并置于水浴恒温器进行溶胀处理;

9.步骤4.将步骤3得到的溶胀产品洗涤至洗涤液颜色不再发生变化;

10.步骤5.将步骤4得到的洗涤后的溶胀产品进行固液分离,分离后的溶胀产品置于真空干燥箱干燥;

11.步骤6.将步骤5得到的干燥后的溶胀产品置于固定床热解系统中进行热解,收集煤焦油,并定量产率。

12.进一步地,所述步骤1中,原煤破碎至0.2~0.5mm,原煤与去离子水按照质量比0.5~1:1混合。

13.进一步地,所述步骤1中,水热反应釜工艺条件为:反应终温为100~350℃,反应初始压力为常压,反应前通入n2,流量为150~200ml/min,时间为3~10min,之后密闭,以程序升温3~15℃/min的升温速率至终温并停留30~60min。

14.进一步地,所述步骤2中,真空干燥温度为100~110℃,干燥时间为8~12h。

15.进一步地,所述步骤3中,干燥后的固体产物与四氢化萘按照质量比1:1~2进行混

合,溶胀处理温度为30~50℃,时间为24~48h(溶胀高度不再变化)。

16.进一步地,所述步骤4中洗涤液为丙酮。

17.进一步地,所述步骤5中,真空干燥温度为100~110℃,干燥时间为8~15h。

18.进一步地,所述步骤6中,热解工艺条件为:热解终温600~870℃,按照程序升温10~15℃/min的升温速率至终温并停留30~60min;热解前,以150~200ml/min的流量通入n2,5~10min后开始升温,并维持n2通入至反应结束。

19.进一步地,所述步骤6中,煤焦油收集与分离通过丙酮洗收集和无水硫酸镁的分离,并确定煤焦油质量。

20.进一步地,所述步骤6中,热解反应结束后,通过称量热解系统自带冷却器的反应前后的质量获得液体产物产量,液体产物含有热解水和煤焦油,油水分离的流程为:使用丙酮对冷却器管壁进行冲洗和收集并混合均匀,添加液体产物总质量10~20%的无水硫酸镁,并置于真空干燥箱30~50℃下48~60h,无水硫酸镁前后质量差即为热解水产量,然后通过差减法获得热解煤焦油产量,煤焦油产量与步骤5干燥后溶胀产品质量的比值即为煤焦油的产率。

21.进一步地,所述煤焦油产量需除去残留的四氢化萘热解后的产物质量,即最终煤焦油产量=差减法获得的煤焦油产量—四氢化萘残留量。

22.进一步地,所述步骤6中,煤焦油产率计算过程中,按照如下方法计算残留的四氢化萘,使得煤焦油产率被更准确定量,其原理为通过溶胀前后的元素质量平衡进而计算出残留在溶胀产品中的四氢化萘质量分数:

[0023][0024][0025][0026][0027]

其中c

hd

和h

hd

分别代表溶胀前煤样,即步骤2干燥后的固体产物中碳元素和氢元素的质量;0.91和0.09分别代表四氢化萘中碳元素和氢元素的质量分数;步骤6的溶胀产品为残留有四氢化萘的溶胀煤样;x1和x3分别代表通过碳元素和氢元素计算出溶胀产品中四氢化萘的残留量(g/100-干燥无灰基);c

hds

和h

hds

分别代表溶胀产品中碳元素和氢元素的质量分数;x2和x4分别代表通过碳元素和氢元素计算的残留的四氢化萘在溶胀产品中质量分数。

[0028]

进一步地,计算最终煤焦油产率,所用四氢化萘残留量为基于碳元素计算的残留量。

[0029]

本发明基于水热改性对褐煤的脱水脱氧的深度结构改造,有效的降低了褐煤中水分含量和氧含量,避免了褐煤在运输过程中的无效运输和易自燃的问题。而且在水热改性过程中氧含量的降低可有效减少热解过程中交联反应的发生,进而提高煤焦油的产率。另外基于离子通道实现了水中氢向褐煤大分子结构的转移,提高了提质煤的h/c原子比,可有效提高热解过程中氢自由基浓度,进而提高烃类自由基与氢自由基的碰撞并形成煤焦油。因为热解过程中不仅是烷基脂肪侧链的断裂反应,也是自由基反应。

[0030]

本发明另一个特色在于对水热提质煤进行溶胀处理,之所以选择溶胀处理原因在于以下几点:(1)水热处理促进了褐煤中h/c原子比的增长,而溶胀处理可以显著提高热解煤样氢自由基的流动性和转移效率。溶胀处理后自由氢的流动性增加了4-5倍,因此,在水热处理过程中h/c原子比的增加在经过溶胀处理后产生了放大效应,导致热解过程中碳氢自由基碎片更容易捕捉氢自由基,使其自身稳定,形成煤焦油;(2)尽管水热改性导致了褐煤大分子结构的更加稳定和紧致,使其热解活性降低,但是经过溶胀处理促进了其孔隙结构的发展和体积的膨胀,使得溶胀煤样的结构相对松散,缩短了焦油前驱体的停留时间,促进了其有效逸出;(3)褐煤的低温段的交联反应是其焦油产率低的主要原因,有效抑制热解交联反应的发生可实现焦油产率的提高,而有机溶剂的预处理可有效降低热解交联反应的发生。基于此,提出和构建了自由基调控理论和交联抑制理论合理阐释组合工艺对褐煤热解焦油提高的机理,这也是本发明的重要理论组成部分。这样在组合工艺条件下,褐煤水分含量和氧含量极大降低,而且热解煤焦油产率大幅度增加,提高了褐煤提质产业市场竞争力。

[0031]

与现有技术相比,本发明具有如下有益效果:

[0032]

本发明以一种非蒸发式方式实现褐煤的水分的脱除,节约了大量蒸发潜热,更加节能,更加低碳化;水热改性过程通过离子通道实现水中氢离子向褐煤大分子结构转移,增加了提质煤h/c原子比,增加热解过程中氢自由基含量,并在溶胀过程中对h/c原子比增加产生放大效应,从而提高热解煤焦油产率;水热改性的脱氧和有机溶剂的溶胀均对褐煤热解反应的交联反应的发生产生有效抑制,进而有效避免焦油前驱体在逸出前交联到褐煤大分子结构;自由基调控理论和交联抑制理论的提出与构建,为“水热改性”与“溶胀处理”的组合工艺提供了丰富详细的理论机理阐释,并以此理论作为核心,对提高褐煤提质研究和生产提供更多的指导。

附图说明

[0033]

图1为本发明流程图。

具体实施方式

[0034]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0035]

实施例1

[0036]

如图1所示,一种提高褐煤热解焦油产率的方法,具体包括以下步骤:

[0037]

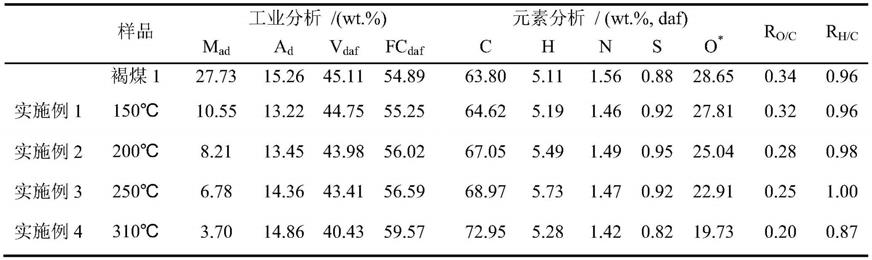

(1)将褐煤1原煤破碎至0.2mm,存入自封袋,褐煤1的工业分析和元素分析,按照gb/t 212-2008和gb476-91方法测定,结果如表1所示;

[0038]

(2)按照质量比0.5:1将粉碎后的原煤煤样和去离子水在烧杯中混合,通过玻璃棒搅匀,置于水热反应釜并密封反应釜,利用反应釜预留的孔道以150ml/min的流量通入n2,通入时间为5min,置换出反应釜内的空气,之后密封装置,准备开始反应;按照程序升温以4℃/min开始升温,反应终温为150℃,在达到反应终温维持终温30min,反应结束;

[0039]

(3)待反应釜温度冷却至室温,取出反应物,使用真空抽滤装置、布氏漏斗,滤纸使

用定性滤纸实现固液分离;分离后固体取小部分置于真空干燥箱30℃下干燥12h,待干燥完成作为测试工业分析和元素分析样品,参照gb/t 212-2008和gb476-91方法测定,结果如表1所示,其余部分置于另外真空干燥箱100℃下,干燥12h,

[0040]

(4)取干燥完成的提质煤样品与四氢化萘等质量混合置于带刻度平底管,搅拌均匀置于50℃恒温水浴锅48h进行溶胀处理;

[0041]

(5)水热提质煤样溶胀处理完成后,利用苯有机溶剂对溶胀煤样进行冲洗,使用真空过滤装置进行固液分离,并再次使用苯溶液继续冲洗,如此反复3次以上,直至苯溶液颜色不再变化;

[0042]

(6)将分离后的固体煤样置于真空干燥箱100℃条件下干燥8h,取部分测试元素分析,参照gb476-91方法测定,结果如表2所示;

[0043]

(7)干燥后煤样作为热解原料在固定床热解系统进行热解实验,以验证“水热”+“溶胀”的组合工艺技术对褐煤的热解煤焦油的再分布影响,热解流程为:实验开始前以150ml/min的流量通入n2,在通入5min后开始升温,并始终保持n2通入至实验结束,升温速率为10℃/min,终温为600℃,并在终温维持30min;

[0044]

热解实验结束后,称取冷却器的反应前后质量确定热解液体产物(包括热解水和焦油)的产量,油水分离的流程为:使用丙酮溶液对冷却器管壁进行冲洗和收集并混合均匀,添加产物总质量10%的无水硫酸镁,并置于真空干燥箱50℃下48h,无水硫酸镁前后质量差即为热解水产量,通过差减法获得热解煤焦油产量(含四氢化萘),在此基础上减去残留的四氢化萘,残留的四氢化萘按照如下方法计算,使得煤焦油产率被更准确定量,其原理为通过溶胀前后的元素质量平衡进而计算出残留的四氢化萘质量分数:

[0045][0046][0047][0048][0049]

其中c

hd

和h

hd

分别代表溶胀前煤样中碳元素和氢元素的质量,可通过表1中计算;0.91和0.09分别代表四氢化萘中碳元素和氢元素的质量分数;x1和x3分别代表通过碳元素和氢元素计算出的四氢化萘的残留量(g/100-干燥无灰基);c

hds

和h

hds

分别代表溶胀煤样(含四氢化萘)中碳元素和氢元素的质量分数,可通过表2获得;x2和x4分别代表通过碳元素和氢元素计算的残留的四氢化萘的质量分数。x1、x2、x3、x4的计算结果如表2所示;

[0050]

对于氢元素质量轻,误差较大,因此选择基于碳元素计算的四氢化萘残留量作为依据,最终确定热解煤焦油的准确产量,再除以步骤(7)的热解前干燥后的煤样质量,即为热解煤焦油产率,其结果如表3所示。

[0051]

实施例2

[0052]

步骤(2)中,原煤煤样和去离子水的质量比为0.6:1,n2流量为200ml/min,通入时间为6min,升温速率为7℃/min,反应终温为200℃,在达到反应终温维持终温时间为35min。

[0053]

步骤(4)中,取干燥完成的提质煤样品与四氢化萘按照质量比1:1.2混合置于带刻

度平底管,搅拌均匀置于40℃恒温水浴锅30h进行溶胀处理;

[0054]

本实施例中,除以上操作设置,其余操作与实施例(1)相同。

[0055]

实施例3

[0056]

步骤(2)中,原煤煤样和去离子水的质量比为0.7:1,n2流量为180ml/min,通入时间为8min,升温速率为10℃/min,反应终温为250℃,在达到反应终温维持终温时间为50min。

[0057]

步骤(4)中,取干燥完成的提质煤样品与四氢化萘按照质量比1:1.5混合置于带刻度平底管,搅拌均匀置于50℃恒温水浴锅35h进行溶胀处理;

[0058]

本实施例中,除以上操作设置,其余操作与实施例(1)相同。

[0059]

实施例4

[0060]

步骤(2)中,原煤煤样和去离子水的质量比为0.5:1,n2流量为200ml/min,通入时间为10min,升温速率为8℃/min,反应终温为310℃,在达到反应终温维持终温时间为60min。

[0061]

步骤(4)中,取干燥完成的提质煤样品与四氢化萘按照质量比1:2混合置于带刻度平底管,搅拌均匀置于35℃恒温水浴锅48h进行溶胀处理;

[0062]

本实施例中,除以上操作设置,其余操作与实施例(1)相同。

[0063]

表1褐煤1水热提质煤煤质分析

[0064][0065]

*差减法计算;150℃,200℃,250℃,310℃分别代表的是各温度下褐煤1水热提质煤样

[0066]

表2褐煤1溶胀煤样元素分析以及残留的四氢化萘含量

[0067][0068]

表3褐煤1组合处理工艺下的热解产物产率

[0069][0070]

150℃,200℃,250℃,310℃分别代表不同温度下褐煤1水热提质煤样;150℃+rz,200℃+rz,250℃+rz,310℃+rz分别代表褐煤1水热提质+溶胀处理煤样

[0071]

由表1可知,随着水热提质温度的提高,水分含量和氧含量不断降低,而碳含量不断增加,说明水热提质是一种有效的提高褐煤质量的方法;由表3中数据可知,经过“水热”+“溶胀”组合处理后,褐煤热解焦油产率达到10.89%,相对于原煤,焦油产量增幅达47.56%,这主要源于水热改性过程中h/c原子比的增加和热解过程中交联反应的抑制作用。

[0072]

实施例5

[0073]

本实施例以褐煤2作为原料,褐煤2的工业分析和元素分析,按照gb/t 212-2008和gb476-91方法测定,结果如表4所示;其余操作步骤与实施例1相同。经步骤(3)水热提质后的煤质分析如表4所示,溶胀煤样元素分析以及溶胀煤样中四氢化萘残留量结果如表5所示,热解煤焦油产率结果如表6所示。

[0074]

实施例6

[0075]

本实施例以褐煤2作为原料,褐煤2的工业分析和元素分析,按照gb/t 212-2008和gb476-91方法测定,结果如表4所示;其余操作步骤与实施例2相同。经步骤(3)水热提质后的煤质分析如表4所示,溶胀煤样元素分析以及溶胀煤样中四氢化萘残留量结果如表5所示,热解煤焦油产率结果如表6所示。

[0076]

实施例7

[0077]

本实施例以褐煤2作为原料,褐煤2的工业分析和元素分析,按照gb/t 212-2008和gb476-91方法测定,结果如表4所示;其余操作步骤与实施例3相同。经步骤(3)水热提质后的煤质分析如表4所示,溶胀煤样元素分析以及溶胀煤样中四氢化萘残留量结果如表5所示,热解煤焦油产率结果如表6所示。

[0078]

实施例8

[0079]

本实施例以褐煤2作为原料,褐煤2的工业分析和元素分析,按照gb/t 212-2008和gb476-91方法测定,结果如表4所示;其余操作步骤与实施例4相同。经步骤(3)水热提质后的煤质分析如表4所示,溶胀煤样元素分析以及溶胀煤样中四氢化萘残留量结果如表5所示,热解煤焦油产率结果如表6所示。

[0080]

表4褐煤2水热提质煤煤质分析

[0081][0082]

*差减法计算;150℃,200℃,250℃,310℃分别代表的是不同温度下褐煤2水热提质煤样

[0083]

表5褐煤2溶胀煤样元素分析以及残留的四氢化萘含量

[0084][0085][0086]

表6褐煤2不同处理工艺下的热解产物产率

[0087][0088]

150℃,200℃,250℃℃分别代表不同温度下褐煤2水热提质煤样;150℃+rz,200℃+rz,250℃+rz,310℃+rz分别代表褐煤2水热提质+溶胀处理煤样

[0089]

褐煤经过“水热”+“溶胀”组合处理的煤样的热解焦油产率列于表6,由表中数据可知,经过水热改性处理和溶胀处理后的煤样,热解煤焦油产率最高至10.09%,相对于原煤,焦油产量增幅达到38.79%。

[0090]

本发明提供的是一种旨在提高褐煤热解焦油产率的组合工艺技术,在实现褐煤以更加节能的方式脱水的基础上,又大幅度提高了褐煤热解煤焦油产率,增幅显著,极大的增加了褐煤提质产业的市场竞争力,在未来具有巨大的潜在市场应用前景。

[0091]

以上技术方案阐述了本发明的技术思路,不能以此限定本发明的保护范围,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上技术方案所作的任何改动及修饰,均属于本发明技术方案的保护范围。