1.本发明属于煤炭低温热解技术领域,具体涉及一种采用煤炭生产无水半焦的系统及方法。

背景技术:

2.半焦俗称兰炭,是一种新型的炭素材料,具有固定炭高、比电阻高、化学活性高、灰份低、铝低、硫低、磷低等特性,由于半焦可部分代替焦炭(冶金焦)而用于化工、冶炼、造气等行业,以及半焦可以作为洁净煤使用,近年来以半焦为主要产品的煤炭分质利用在国内得到了长足的发展。

3.我国目前利用低阶煤生产半焦主要有以内热式直立炉工艺、循环流化床快速热解工艺、外热式回转炉工艺进行生产。其中循环流化床快速热解工艺的焦油产率高、热解速度快,但是由于采用的是粒度≤6mm的粉煤,粉尘量大、油尘分离困难、产品半焦粒度太小且灰分高,目前未能大规模工业化应用;外热式回转炉工艺的焦油产率高、煤气纯度高,但由于回转炉在旋转过程中料层扰动大,造成荒煤气携带大量的粉尘,容易造成系统堵塞,且焦油中粉尘含量高,目前未能进行大规模的工业化长周期运行。

4.目前,我国利用低阶煤生产半焦的成熟工业化装置只有内热式直立炉,该技术在陕西榆林地区得到了大规模的应用,但这种方式存在严重的环境污染,随着国家对环保重视程度的加大,环保问题逐步成为了其发展的瓶颈。主要体现在以下两个方面:第一,采用水封冷却出焦方式,熄焦废水遇到炙热的半焦,产生高浓度voc(易挥发的有机物质),造成大量的voc无组织排放;第二,半焦产品中含有熄焦废水,半焦的使用会对环境造成严重的负面影响。除了环保方面,还有半焦从高温先经水熄灭、使用再烘干的过程,能源浪费严重;炽热的半焦掉入水中急冷容易碎裂成小块,增加了半焦裂纹,降低了半焦质量。

5.针对以上的技术问题,cn205676418u公开了一种制备兰炭的低温干馏炉,低温干馏炉的冷却炉段内从上至下设置通入冷却水的喷淋管装置,对600℃的兰炭进行喷淋冷却,冷却后的兰炭温度降至100℃以下。该装置虽然在一定程度上可以缓解环保问题,但是使用直接喷水的方式对兰炭进行冷却,水遇到炙热的半焦,仍然会造成voc无组织排放;兰炭含有一定的水分,终端用户,特别是电石生产仍然需要对兰炭进行二次烘干,且含水兰炭增加了兰炭的运输费用。

6.cn209652229u公开了一种兰炭低水分熄焦装置,包括集焦仓,集焦仓底部连接有出焦仓,出焦仓底部设置有刮板机;集焦仓顶部安装有吸收显热的余热回收装置;集焦仓与出焦仓之间设置有第一阀门,出焦仓底部与刮板机之间连接有第二阀门;集焦仓的一侧连接有推焦机,其出焦过程是700℃左右的炽热兰炭先经过水冷壁换热初步降温,降温后的兰炭被推焦机推落入集焦仓,在集焦仓内熄灭的兰炭经过集焦仓与出焦仓、出焦仓与刮板机之间的两个电液动插板阀,通过“一开一闭”实现密闭卸料,具有有效节约能源并提高产品质量的优点。该装置虽然在一定程度上缓解了环保问题,回收了一部分兰炭的显热,但由于采用的水冷壁换热降温,兰炭传热差,只有四周的少部分兰炭才能与水冷壁直接接触换热,

换热面积有限,仍然需要进一步喷水或者喷入蒸汽对兰炭进行降温冷却,仍然会产生含污蒸汽;兰炭仍然含有一定的水分,无法得到不含水的兰炭产品。

技术实现要素:

7.为了解决现有技术中存在的上述问题,本发明提供了一种采用煤炭生产无水半焦的系统及方法。本发明要解决的技术问题通过以下技术方案实现:

8.一种采用煤炭生产无水半焦的系统,包括:

9.上料机构;

10.热解炉,所述上料机构的出料端与所述热解炉的入料端对应设置;

11.热半焦输送机构,所述热解炉的出料端与所述热半焦输送机构的入料端对应设置;

12.缓冲机构,所述热半焦输送机构的出料端与所述缓冲机构的入料端对应设置;

13.冷却炉,所述缓冲机构的出料端与所述冷却炉的入料端对应设置。

14.在本发明的一个实施例中,所述热解炉包括计量装置、热解炉装煤口、炉体、余热回收装置和排焦机构,其中,

15.所述计量装置的入料端与所述上料机构的出料端对应设置,所述计量装置的出料端与所述热解炉装煤口的入料端对应设置,所述热解炉装煤口的出料端与所述炉体的入料端对应设置,所述炉体的出料端与所述余热回收装置的入料端对应设置,所述余热回收装置设置在所述排焦机构的上方。

16.在本发明的一个实施例中,还包括荒煤气导气管,设置在所述炉体的上方。

17.在本发明的一个实施例中,还包括具有中心通孔结构的外壳,所述热半焦输送机构设置于所述外壳的中心通孔结构中,所述外壳为具有空心夹层的壳体,且所述炉体中的烟道与所述外壳的空心夹层连通。

18.在本发明的一个实施例中,所述缓冲机构包括缓冲仓、料位计和进料密封装置,其中,

19.所述缓冲仓的入料端与所述热半焦输送机构的出料端对应设置,所述料位计设置在所述缓冲仓内,所述进料密封装置设置在所述缓冲仓的出料端的下方。

20.在本发明的一个实施例中,所述系统还包括导气管,所述缓冲仓通过所述导气管与所述荒煤气导气管连通。

21.在本发明的一个实施例中,所述冷却炉包括冷却炉体、若干冷却管和冷却壳体,其中,

22.所述若干冷却管环绕所述冷却炉体内壁间隔设置,所述冷却壳体环绕所述冷却炉体外壁设置,且所述冷却壳体与所述冷却炉体外壁具有空心夹层结构,所述冷却壳体与所述冷却炉体外壁之间的空心夹层结构连通所述冷却管的出口端。

23.本发明一个实施例还提供一种采用煤炭生产无水半焦的方法,利用上述任一项实施例所述的系统生产无水半焦,所述方法包括:

24.利用上料机构将预设粒径的煤炭输送至热解炉中,通过所述热解炉中的回炉煤气与助燃空气混合产生的烟气加热所述煤炭,使得所述煤炭转变成第一预设温度范围的半焦,然后再通过所述热解炉使得所述第一预设温度范围的半焦转换成第二预设温度范围的

半焦,其中,所述第一预设温度范围大于所述第二预设温度范围;

25.通过热半焦输送机构将所述第二预设温度范围的半焦输送至缓冲机构中进行缓冲,所述缓冲机构将所缓冲的半焦输送至冷却炉;

26.通过所述冷却炉将所述缓冲机构输送的所述半焦降温至第三预设温度范围,得到所述第三预设温度范围的半焦。

27.在本发明的一个实施例中,利用上料机构将预设粒径的煤炭输送至热解炉中,通过所述热解炉中的回炉煤气与助燃空气混合产生的烟气加热所述煤炭,使得所述煤炭转变成第一预设温度范围的半焦,然后再通过所述热解炉使得所述第一预设温度范围的半焦转换成第二预设温度范围的半焦,包括:

28.利用所述上料机构将预设粒径的煤炭输送至计量装置中,通过所述计量装置称取预设重量的所述煤炭,并将预设重量的所述煤炭通过所述热解炉装煤口输送至炉体;

29.通过燃烧所述炉体中的烟道内的所述回炉煤气与所述助燃空气释放所述烟气,利用所述烟气加热所述炉体中的煤炭,使得所述煤炭转换成所述第一预设温度范围的半焦,其中,所述回炉煤气为通过荒煤气导气管导出的荒煤气经处理后得到的煤气,所述助燃空气为外壳的空心夹层中所储存的空气;

30.所述第一预设温度范围的半焦进入余热回收装置中,并经过所述余热回收装置进行降温处理,得到所述第二预设温度范围的半焦。

31.在本发明的一个实施例中,通过热半焦输送机构将所述第二预设温度范围的半焦输送至缓冲机构中进行缓冲,所述缓冲机构将所缓冲的所述第二预设温度范围的半焦输送至冷却炉,包括:

32.通过所述热半焦输送机构将所述半焦输送至缓冲仓内进行缓冲,至所述缓冲仓内的所述半焦到达预设高度时,打开进料密封装置,通过所述进料密封装置将所述缓冲仓内的所述半焦输送至所述冷却炉。

33.本发明的有益效果:

34.本发明采用干法熄焦,无熄焦废水产生,系统全程封闭,没有voc组织排放,生产过程环保。

35.本发明采用热解炉余热回收段回收大部分半焦显热再利用,使得本系统达到节能的效果,另外还利用和水进行间接换热的冷却炉,将半焦冷却至80℃以下,生产的无水半焦属于清洁能源产品。

36.本发明将助燃空气通过套设在热半焦输送机构的外壳的空心夹层进行预热,既回收了部分热半焦的显热,又可以对热半焦输送机构进行降温,保证了设备稳定运行。

37.本发明将热半焦缓冲仓与荒煤气导气管通过管道连通,可以调节热半焦缓冲仓的压力,防止热解炉内荒煤气进入冷却炉中。

38.本发明的热解炉设置有进料计量装置,通过对进煤量的精确计量来控制回炉煤气量,从而实现系统自动控制。

39.以下将结合附图及实施例对本发明做进一步详细说明。

附图说明

40.图1是本发明实施例提供的一种采用煤炭生产无水半焦的系统的结构示意图;

41.图2是本发明实施例提供的一种热解炉的结构示意图;

42.图3是本发明实施例提供的一种冷却炉的结构示意图;

43.图4是本发明实施例提供的一种采用煤炭生产无水半焦的方法的流程示意图。

44.附图标记说明:

45.备煤工序-1;上料机构-2;热解炉-3;热半焦输送机构-4;缓冲机构-5;冷却炉-6;化产回收系统7;计量装置-31;热解炉装煤口-32;荒煤气导气管-33;炉体-34;余热回收装置-35;排焦机构-36;缓冲仓-51;进料密封装置-52;冷却炉体-61、冷却管-62;冷却壳体-63;齿圈-64;滚圈-65。

具体实施方式

46.下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

47.实施例一

48.请参见图1,图1是本发明实施例提供的一种采用煤炭生产无水半焦的系统的结构示意图。本发明实施例提供一种采用煤炭生产无水半焦的系统,该系统包括上料机构2、热解炉3、热半焦输送机构4、缓冲机构5、冷却炉6,其中,上料机构2的出料端与热解炉3的入料端对应设置,热解炉3的出料端与热半焦输送机构4的入料端对应设置,热半焦输送机构4的出料端与缓冲机构5的入料端对应设置,缓冲机构5的出料端与冷却炉6的入料端对应设置。

49.具体地,首先利用备煤工序1准备预设粒径的煤炭,预设粒径例如为5~50mm,即备煤工序1实现将原煤制备成为粒径为5~50mm的煤炭;之后,预设粒径的煤炭通过上料机构2输送至热解炉3中,热解炉3中的回炉煤气与助燃空气混合燃烧会产生烟气,利用这些烟气的热度会对热解炉3内的煤炭进行直接加热,从而得到第一预设温度范围的半焦,如回炉煤气与助燃空气混合燃烧会产生1100~1500℃的高温热烟气,1100~1500℃的高温热烟气对煤炭进行加热,形成了第一预设温度范围的半焦(如500~800℃的高温半焦);然后再通过热解炉3对第一预设温度范围的半焦进行降温,降温后得到第二预设温度范围的半焦,第二预设温度范围例如为200~400℃,然后将第二预设温度范围的半焦通过热半焦输送机构4输送至缓冲机构5中进行缓冲,待缓冲机构5中的半焦达到预设重量时,便会将缓冲机构5中的半焦输送至冷却炉7进行冷却,直至冷却炉7将第二预设温度范围的半焦冷却至第三预设温度范围,然后再将第三预设温度范围的半焦从冷却炉7中排出,完成半焦的制备,第三预设温度范围例如为80℃以下。

50.进一步地,上料机构2为胶带输送机、链斗输送机或者斗式提升机,上料机构2也可以为其它固体物料输送装置,本实施例对此不做具体限定,通过上料机构2将5~50mm的煤炭输送至热解炉3的顶部。

51.进一步地,请参见图2,热解炉3包括计量装置31、热解炉装煤口32、炉体34、余热回收装置35和排焦机构36(即推焦机),其中,计量装置31的入料端与上料机构2的出料端对应设置,计量装置31的出料端与热解炉装煤口32的入料端对应设置,热解炉装煤口32位于计量装置31的下方,热解炉装煤口32的出料端与炉体34的入料端对应设置,炉体34位于热解炉装煤口32的下方,炉体34的出料端与余热回收装置35的入料端对应设置,余热回收装置35位于炉体34的下方,余热回收装置35设置在排焦机构36的上方。

52.具体地,上料机构2将煤炭输送至计量装置31中,计量装置31对煤炭进行称量,待煤炭重量满足要求时,便可以通过热解炉装煤口32将计量装置31上的煤炭输送至炉体34中,其中,热解炉装煤口32例如可以为连通计量装置31和炉体34的管道,在炉体34中设置有烟道(图中未示出),该烟道中储存有回炉煤气与助燃空气,回炉煤气与助燃空气燃烧后会产生大量的烟气,利用这些烟气对炉体34中的煤炭进行加热,当煤炭转换成第一预设温度范围的半焦后,便可以打开炉体34底部的开关门,使得第一预设温度范围的半焦进入至余热回收装置35的内腔中,该余热回收装置35能够对第一预设温度范围的半焦进行降温处理,经降温处理后得到第二预设温度范围的半焦,然后打开余热回收装置35底部的开关门,余热回收装置35会将第二预设温度范围的半焦输送到排焦机构36,然后再通过排焦机构36将第二预设温度范围的半焦输送到热半焦输送机构4上,本实施例所述的开关门可以为任意的能够通过控制进行开关且适用于该环境的门,本实施例对此不做具体限定。另外,排焦机构36可以调节半焦的排出速度。

53.进一步地,计量装置31可以是皮带秤、计量螺旋、失重称或其它称重计量设备。

54.另外,回炉煤气的量可以通过计量装置31所计量的热解炉3中的煤炭量计算确定,对于不同类型的煤炭,其所需要的回炉煤气是不定的,本领域技术人员可以根据实际需求进行设定,本实施例对此不做具体限定。

55.进一步地,余热回收装置35为一个具有空腔的箱体,箱体内壁设有膜式水冷壁,第一预设温度范围的半焦通过与膜式水冷壁中的除盐水间接换热后会转换成第二预设温度范围的半焦,例如膜式水冷壁内通入20~80℃的除盐水,500~800℃的高温半焦(即第一预设温度范围的半焦)通过与20~80℃的除盐水间接换热后产生0.2~1.25mpa的低压蒸汽,半焦温度降至200~400℃(即第二预设温度范围的半焦)。

56.另外,本实施例的系统还可以包括荒煤气导气管33,该荒煤气导气管33设置在炉体34的上方,荒煤气导气管33的入气端连通至炉体34,煤气导气管33的化产回收系统7,因为炉体34内的煤炭在热解时会产生荒煤气,而这些荒煤气包括有焦油气、煤气、水蒸气及少量煤尘,因此煤炭在热解时所产生的荒煤气可以通过荒煤气导气管33排出炉体34,荒煤气的温度一般为70~110℃,为了荒煤气的充分利用,可以通过荒煤气导气管33将荒煤气导入至化产回收系统7中进行化产回收工序的相关处理,化产回收工序是将含有焦油气、煤气、水蒸气及少量固体煤尘的荒煤气进行洗涤、冷却、净化,最终得到煤气和焦油,然后通过化产回收工序处理后的20~50%煤气可以通过一个导气管将其导入至炉体34中的烟道中作为回炉煤气,这样可以使得荒煤气得到充分的利用,也不用再额外购买煤气,节约了成本和能源。

57.进一步地,热半焦输送机构4为可以输送200~400℃热半焦的输送设备,热半焦输送机构4可以是刮板输送机、链斗输送机或其它耐高温的固体物料输送设备,热半焦输送机构4必须是密闭的,可以承受100~15000pa的压力。

58.优选地,为了能够使热半焦输送机构4时密闭的,本实施例的系统还可以包括具有中心通孔结构的外壳(图中未示出),热半焦输送机构4设置于外壳的中心通孔结构中,且该外壳为具有空心夹层的壳体,即外壳包括有外侧壳体和内侧壳体,且外侧壳体和内侧壳体形成有空腔(即空心夹层),该空心夹层中充入有空气或循环冷却水,该外壳的空心夹层可以与如鼓风机连通,从而可以通过鼓风机将空气输入至外壳的空心夹层中,当外壳的空心

夹层中充入的为空气时,可以使炉体中的烟道与外壳的空心夹层通过一个导气管连通,热半焦输送机构4在输送半焦时,半焦的热量会使得空心夹层中的空气升温,由此输送至烟道中的空气可以提前被预热,然后被预热的空气可以通过连通烟道与外壳的空心夹层的导气管输入至烟道中,从而作为炉体34中的助燃空气,由此,不仅可以使得半焦通过密闭的热半焦输送机构4进行输送,还可以使得空气得到充分的利用,炉体34内的助燃空气不需要再使用其他设备提供,从而又节省了成本和设备的占地面积,还使得能源得到了充分的利用。

59.进一步地,缓冲机构5包括缓冲仓51、料位计(图中未示出)和进料密封装置52,其中,缓冲仓51的入料端与热半焦输送机构4的出料端对应设置,料位计设置在缓冲仓51内,进料密封装置52设置在缓冲仓51的出料端的下方。

60.具体地,通过热半焦输送机构4将排焦机构36输送的半焦输送至缓冲仓51内进行缓冲储存,通过料位计测量缓冲仓51内的半焦的高度,当其达到预设高度时,便可以打开进料密封装置52,使得缓冲仓51内的半焦通过进料密封装置52输送至冷却炉中进行冷却。

61.进一步地,料位计可以为阻旋料位计、微波对射料位计、称重式料位计,料位计还可以为其它能够测量半焦高度的设备,本实施例对此不做具体限定。

62.进一步地,进料密封装置52应该可以调节进料的速度,同时有封气的作用,所以进料密封装置52可以为星形下料器、密封式斜插板阀、重锤锁风阀、双翻板阀。

63.另外,进料密封装置52通过与缓冲仓51料位计量连锁,控制缓冲仓51中的半焦始终处于最低料位以上,从而可以防止荒煤气通过热半焦输送机构4窜入冷却炉内。

64.另外,本实施例的系统还可以包括一导气管(图中未示出),缓冲仓51通过该导气管与荒煤气导气管33连通,因为在缓冲仓51的半焦一般还会携带有一定的煤气,因此为了平衡压力,可以将缓冲仓51通过一个导气管与荒煤气导气管33连通,由此不仅可以使得缓冲仓51的压力得到平衡,还能使得缓冲仓51中的煤气通过荒煤气导气管33进行回收利用。

65.进一步地,请参见图3,冷却炉6包括冷却炉体61、若干冷却管62和冷却壳体63,其中,若干冷却管62环绕冷却炉体61内壁间隔设置,冷却壳体63环绕炉体外壁设置,且冷却壳体63与冷却炉体61外壁具有空心夹层结构,冷却壳体63与冷却炉体61外壁之间的空心夹层结构连通冷却管62的出口端。

66.具体地,冷却管62的入口端与提供冷却水的设备连通,使该设备将冷却水注入至冷却管62中,而该冷却管62的出口端还连通至冷却壳体63与冷却炉体61外壁之间的空心夹层结构,由此冷却水还可以通过冷却管62进入至该空心夹层结构中,当在冷却壳体63上设置有排水阀门时,可以通过该排水阀门排出,因此当缓冲仓51中的半焦通过进料密封装置52进入到冷却炉体61内后,具有一定温度的半焦在冷却炉体61内,所有的冷却管62及冷却壳体63内通入循环冷却水,冷却炉体61内的半焦通过与循环冷却水间接换热,从而使半焦冷却。

67.另外,该冷却炉6还可以包括一个齿圈64和两个滚圈65,齿圈64和滚圈65均套设在冷却炉体61上,两个滚圈65分别由托轮机构和挡托轮机构托起,共同支撑冷却炉体61及操作重量;齿圈64通过与传动机构上的小齿圈啮合传动。

68.本发明采用干法熄焦,无熄焦废水产生,系统全程封闭,没有voc组织排放,生产过程环保。

69.本发明采用热解炉余热回收段回收大部分半焦显热再利用,使得本系统达到节能

的效果,另外还利用和水进行间接换热的冷却炉,将半焦冷却至80℃以下,生产的无水半焦属于清洁能源产品。

70.本发明将助燃空气通过套设在热半焦输送机构的外壳的空心夹层进行预热,既回收了部分热半焦的显热,又可以对热半焦输送机构进行降温,保证了设备稳定运行。

71.本发明将热半焦缓冲仓与荒煤气导气管通过管道连通,可以调节热半焦缓冲仓的压力,防止热解炉内荒煤气进入冷却炉中。

72.本发明的热解炉设置有进料计量装置,通过对进煤量的精确计量来控制回炉煤气量,从而实现系统自动控制。

73.实施例二

74.请参见图4,图4是本发明实施例提供的一种采用煤炭生产无水半焦的方法的流程示意图。本实施例在上述实施例的基础上还提供一种采用煤炭生产无水半焦的方法,该方法包括:

75.步骤1、利用上料机构2将预设粒径的煤炭输送至热解炉3中,通过热解炉3中的回炉煤气与助燃空气混合产生的烟气加热煤炭,使得煤炭转变成第一预设温度范围的半焦,然后再通过热解炉3使得第一预设温度范围3的半焦转换成第二预设温度范围的半焦,其中,第一预设温度范围大于第二预设温度范围。

76.步骤1.1、利用上料机构2将预设粒径的煤炭输送至计量装置31中,通过计量装置31称取预设重量的煤炭,并将预设重量的煤炭通过热解炉装煤口32输送至炉体34。

77.具体地,原煤通过备煤工序1得到预设粒径(如5~50mm)粒径的煤炭,5~50mm粒径的煤炭通过上料机构2输送至炉体34顶部的计量装置31中,然后将预设重量的煤炭通过热解炉装煤口32装入炉体34内。

78.步骤1.2、通过燃烧炉体34中的烟道内的回炉煤气与助燃空气释放烟气,利用烟气加热炉体34中的煤炭,使得煤炭转换成第一预设温度范围的半焦,其中,回炉煤气为通过荒煤气导气管33导出的荒煤气经处理后得到的煤气,助燃空气为外壳的空心夹层中所储存的空气。

79.具体地,炉体34内设有烟道,回炉煤气与助燃空气在烟道内混合,燃烧后产生的1100~1500℃的高温热烟气,所产生的烟气对炉体34内的煤炭进行直接加热,使得煤炭转换成第一预设温度范围的半焦,第一预设温度范围如为500~800℃,煤炭热解会生成含有焦油气、煤气、水蒸气及少量煤尘的荒煤气,从炉体34顶部的荒煤气导气管33导出炉体34,温度为70~110℃的荒煤气送至化产回收系统7中进行化产回收工序的相关处理,化产回收工序是将含有焦油气、煤气、水蒸气及少量固体煤尘的荒煤气进行洗涤、冷却、净化,最终得到煤气和焦油,助燃空气是通过将外壳的空心夹层的空气导入至烟道中而得到的。

80.步骤1.3、第一预设温度范围的半焦进入余热回收装置35中,并经过余热回收装置35进行降温处理,得到第二预设温度范围的半焦,其中,第二预设温度例如为200~400℃。

81.步骤2、通过热半焦输送机构4将第二预设温度范围的半焦输送至缓冲机构5中进行缓冲,缓冲机构5将所缓冲的半焦输送至冷却炉6。

82.具体地,通过热半焦输送机构4将半焦输送至缓冲仓51内进行缓冲,至料位计测量的缓冲仓51内的半焦到达预设高度时,打开进料密封装置52,通过进料密封装置52将缓冲仓51内的半焦输送至冷却炉6中。

83.步骤3、通过冷却炉将缓冲机构输送的半焦降温至第三预设温度范围,得到第三预

设温度范围的半焦,第三预设温度范围例如为80℃以下。

84.进一步地,200~400℃的半焦在冷却炉6内通过与冷却管62及冷却壳体63内的20~40℃的循环冷却水间接换热后,温度降至80℃以下排出系统外。

85.实施例三

86.本实施例在上述实施例的基础上以一个具体的实施例对本发明的采用煤炭生产无水半焦的方法进行介绍。该采用煤炭生产无水半焦的方法具体可以包括:

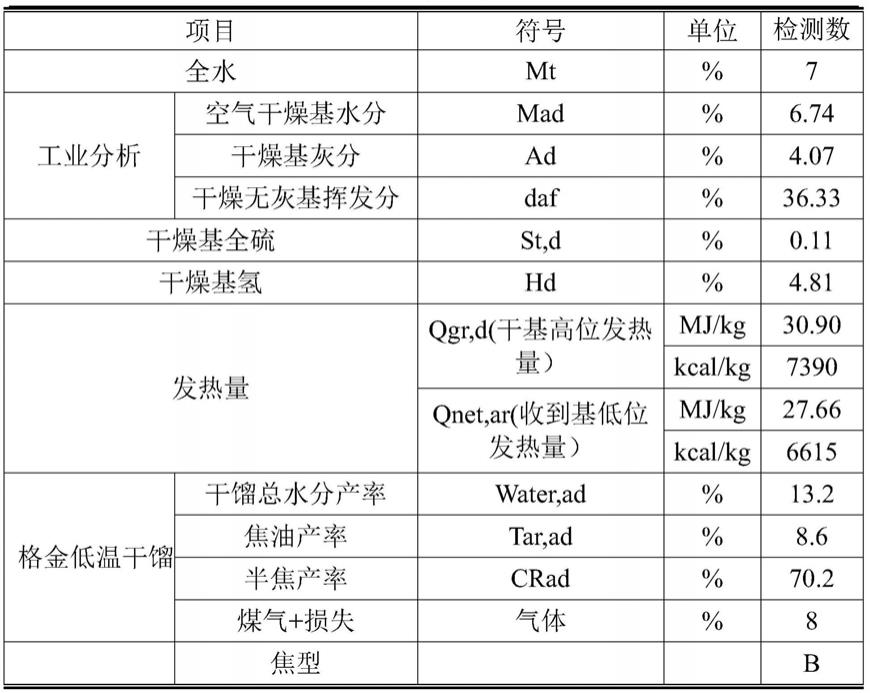

87.(1)原煤通过备煤工序得到5~20mm粒径的煤炭,煤质分析指标如下表:

[0088][0089]

(2)5~20mm粒径的煤炭通过胶带输送机送至热解炉顶部的计量装置,计量装置是皮带秤,通过热解炉装煤口装入热解炉的炉体内。

[0090]

(3)热解炉的炉体内设有烟道,回炉煤气与助燃空气在烟道内混合,燃烧后产生的1100℃的高温热烟气对热解炉炉体内的煤炭进行直接加热。回炉煤气为荒煤气经过化产回收工序后得到的37%的自产煤气。

[0091]

(4)煤热解生成含有焦油气、煤气、水蒸气及少量煤尘的荒煤气,出气温度为70℃,从热解炉炉体顶部的荒煤气导气管导至化产回收系统。

[0092]

(5)化产回收系统将含有焦油气、煤气、水蒸气及少量固体煤尘的荒煤气进行洗涤、冷却、净化,最终得到煤气和焦油。煤气成分如下:

[0093][0094]

[0095]

焦油指标如下:

[0096]

序号检测项目单位检测结果1密度(20℃)g/cm31.0482甲苯不溶物(无水基),焦化产品%1.53萘%0.234灰分%0.045水分%4.66酚%10.467沥青%36.148吡啶%2.219蒽%1.6510硫%0.1211运动粘度(80℃)mpa.s1.8912热值kcal/kg9000

[0097]

(6)煤炭热解生成的500℃的高温半焦进入热解炉的余热回收装置,通过余热回收装置将半焦的温度降至200℃后通过排焦机构排入热半焦输送机构。排焦机构可以调节热半焦的排出速度,使煤炭在热解炉内停留为6小时。热半焦输送机构采用的是链斗输送机,链斗输送机外壳采用空心夹层形式,夹层内通入常温空气,常温空气被预热后作为热解炉的助燃空气。

[0098]

(7)热半焦输送机构将200℃的热半焦送至缓冲仓,缓冲仓设有料位计,可以检测缓冲仓的料位高度。缓冲仓与热解炉的荒煤气导气管通过导气管连通,可以调节缓冲仓内的压力,防止热解炉内荒煤气进入冷却炉。

[0099]

(8)缓冲仓内的热半焦通过进料密封装置排入冷却炉内。进料密封装置通过与缓冲仓料位连锁,控制缓冲仓料位始终处于最低料位以上,防止荒煤气通过热半焦输送工序窜入冷却炉内。

[0100]

(9)200℃的热半焦在冷却炉内通过与冷却管及冷却壳体内20℃的循环冷却水间接换热后,温度降至60℃以下排出系统外。半焦指标见下表:

[0101]

序号检测项目分析结果1水分mad%0.022灰分ad%63挥发分vdaf%84收到基低位发热量qnet,ar7210kcal/kg

[0102]

实施例四

[0103]

本实施例在上述实施例的基础上以另一个具体的实施例对本发明的采用煤炭生产无水半焦的方法进行介绍。该采用煤炭生产无水半焦的方法具体可以包括:

[0104]

(1)原煤通过备煤工序得到10~30mm粒径的煤炭,煤质分析指标如下表:

[0105][0106]

(2)10~30mm粒径的煤炭通过胶带输送机送至热解炉顶部的计量装置,计量装置是失重称,通过热解炉装煤口装入热解炉的炉体内。

[0107]

(3)热解炉的炉体内设有烟道,回炉煤气与助燃空气在烟道内混合,燃烧后产生的1200℃的高温热烟气对热解炉炉体内的煤炭进行直接加热。回炉煤气为荒煤气经过化产回收工序后得到的50%的自产煤气。

[0108]

(4)煤炭热解生成含有焦油气、煤气、水蒸气及少量煤尘的荒煤气,出气温度为80℃,从热解炉顶部的荒煤气导气管导至化产回收工序。

[0109]

(5)化产回收工序将含有焦油气、煤气、水蒸气及少量固体煤尘的荒煤气进行洗涤、冷却、净化,最终得到煤气和焦油。煤气成分如下:

[0110]

组分co2coh2ch4n2o2cmhn体积百分比%6.1911.630.86.5443.820.430.62

[0111]

焦油指标如下:

[0112][0113][0114]

(6)煤炭热解生成的550℃的高温半焦进入热解炉的余热回收装置,通过余热回收装置将半焦温度降至250℃后通过排焦机构排入热半焦输送机构。排焦机构可以调节热半焦的排出速度,使煤炭在热解炉内停留为7小时。热半焦输送机构采用的是刮板输送机,刮板输送机外壳采用空心夹层形式,夹层内通入常温空气,常温空气被预热后作为热解炉的助燃空气。

[0115]

(7)热半焦输送机构将250℃的热半焦送至缓冲仓,缓冲仓设有料位计,可以检测缓冲仓的料位高度。缓冲仓与荒煤气导气管通过导气管连通,可以调节缓冲仓内的压力,防止热解炉内荒煤气进入冷却炉。

[0116]

(8)缓冲仓内的热半焦通过进料密封装置排入冷却炉内。进料密封装置通过与缓冲仓料位连锁,控制缓冲仓料位始终处于最低料位以上,防止荒煤气通过热半焦输送机构窜入冷却炉内。

[0117]

(9)250℃的热半焦在冷却炉内通过与冷却管及冷却壳体内30℃的循环冷却水间接换热后,温度降至70℃以下排出系统外。半焦指标见下表:

[0118]

序号检测项目分析结果1水分mad%0.062灰分ad%6.13挥发分vdaf%74收到基低位发热量qnet,ar7260kcal/kg

[0119]

实施例五

[0120]

本实施例在上述实施例的基础上以再一个具体的实施例对本发明的采用煤炭生

产无水半焦的方法进行介绍。该采用煤炭生产无水半焦的方法具体可以包括:

[0121]

(1)原煤通过备煤工序得到20~40mm粒径的煤炭,煤质分析指标如下表:

[0122][0123]

(2)20~40mm粒径的煤炭通过胶带输送机送至热解炉顶部的计量装置,计量装置是螺旋计量装置,通过热解炉装煤口装入热解炉的炉体内。

[0124]

(3)热解炉的炉体内设有烟道,回炉煤气与助燃空气在烟道内混合,燃烧后产生的1365℃的高温热烟气对热解炉炉体内的煤炭进行直接加热。回炉煤气为荒煤气经过化产回收工序后得到的20%的自产煤气。

[0125]

(4)煤炭热解生成含有焦油气、煤气、水蒸气及少量煤尘的荒煤气,出气温度为90℃,从热解炉顶部的荒煤气导气管导至化产回收工序。

[0126]

(5)化产回收工序将含有焦油气、煤气、水蒸气及少量固体煤尘的荒煤气进行洗涤、冷却、净化,最终得到煤气和焦油。煤气成分如下:

[0127]

组分co2coh2ch4n2o2cmhn体积百分比%6.2114.626.810.5440.820.20.83

[0128]

焦油指标如下:

[0129]

序号检测项目单位检测结果

1密度(20℃)g/cm31.062甲苯不溶物(无水基),焦化产品%2.13萘%0.214灰分%0.095水分%3.46酚%8.237沥青%32.118吡啶%2.269蒽%1.810硫%0.1411运动粘度(80℃)mpa.s2

[0130]

(6)煤炭热解生成的610℃的高温半焦进入热解炉的余热回收装置,通过余热回收装置将半焦温度降至311℃后通过排焦机构排入热半焦输送机构。排焦机构可以调节热半焦的排出速度,使煤炭在热解炉内停留为8小时。热半焦输送机构采用的是埋刮板输送机,埋刮板输送机外壳采用空心夹层形式,夹层内通入常温空气,常温空气被预热后作为热解炉的助燃空气。

[0131]

(7)热半焦输送机构将310℃热半焦送至缓冲仓,缓冲仓设有料位计,可以检测缓冲仓的料位高度。缓冲仓与荒煤气导气管通过导气管连通,可以调节缓冲仓内的压力,防止热解炉内荒煤气进入冷却炉。

[0132]

(8)缓冲仓内的热半焦通过进料密封装置排入冷却炉内。进料密封装置通过与缓冲仓料位连锁,控制缓冲仓料位始终处于最低料位以上,防止荒煤气通过热半焦输送机构窜入冷却炉内。

[0133]

(9)310℃的热半焦在冷却炉内通过与冷却管及冷却壳体内32℃的循环冷却水间接换热后,温度降至75℃以下排出系统外。半焦指标见下表:

[0134]

序号检测项目分析结果1水分mad%0.032灰分ad%93挥发分vdaf%64收到基低位发热量qnet,ar6790kcal/kg

[0135]

实施例六

[0136]

本实施例在上述实施例的基础上以又一个具体的实施例对本发明的采用煤炭生产无水半焦的方法进行介绍。该采用煤炭生产无水半焦的方法具体可以包括:

[0137]

(1)原煤通过备煤工序得到30~50mm粒径的煤炭,煤质分析指标如下表:

[0138][0139]

(2)30~50mm粒径的煤炭通过胶带输送机送至热解炉顶部的计量装置,计量装置是皮带秤,通过热解炉装煤口装入热解炉炉体内。

[0140]

(3)热解炉的炉体内设有烟道,回炉煤气与助燃空气在烟道内混合,燃烧后产生的1470℃的高温热烟气对热解炉炉体内的煤炭进行直接加热。回炉煤气为荒煤气经过化产回收工序后得到的33%的自产煤气。

[0141]

(4)煤炭热解生成含有焦油气、煤气、水蒸气及少量煤尘的荒煤气,出气温度为110℃,从热解炉顶部的荒煤气导气管导至化产回收工序。

[0142]

(5)化产回收工序将含有焦油气、煤气、水蒸气及少量固体煤尘的荒煤气进行洗涤、冷却、净化,最终得到煤气和焦油。煤气成分如下:

[0143]

组分co2coh2ch4n2o2cmhn体积百分比%7.6213.130.16.4342.10.220.43

[0144]

焦油指标如下:

[0145]

序号检测项目单位检测结果1密度(20℃)g/cm31.12甲苯不溶物(无水基),焦化产品%2.18

3萘%0.244灰分%0.115水分%2.36酚%7.217沥青%33.178吡啶%2.299蒽%1.910硫%0.3411运动粘度(80℃)mpa.s2.05

[0146]

(6)煤炭热解生成的800℃的高温半焦进入热解炉的余热回收装置,通过余热回收装置将半焦温度降至400℃后通过排焦机构排入热半焦输送机构。排焦机构可以调节热半焦的排出速度,使煤在热解炉内停留为9小时。热半焦输送机构采用的是链斗输送机,链斗输送机外壳采用空心夹层形式,夹层内通入常温空气,常温空气被预热后作为热解炉的助燃空气。

[0147]

(7)热半焦输送机构将400℃热半焦送至缓冲仓,缓冲仓设有料位计,可以检测缓冲仓的料位高度。缓冲仓与荒煤气导气管通过导气管连通,可以调节缓冲仓内的压力,防止热解炉内荒煤气进入冷却炉。

[0148]

(8)缓冲仓内的热半焦通过进料密封装置排入冷却炉内。进料密封装置通过与缓冲仓料位连锁,控制缓冲仓料位始终处于最低料位以上,防止荒煤气通过热半焦输送机构窜入冷却炉内。

[0149]

(9)400℃的热半焦在冷却炉内通过与冷却管及冷却壳体内35℃的循环冷却水间接换热后,温度降至80℃以下排出系统外。半焦指标见下表:

[0150]

序号检测项目分析结果1水分mad%0.022灰分ad%10.13挥发分vdaf%54收到基低位发热量qnet,ar6890kcal/kg

[0151]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0152]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0153]

在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它

们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

[0154]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特数据点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特数据点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

[0155]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。