1.本实用新型涉及水煤浆气化炉技术领域,具体地说是一种煤浆浓度监控和安全控制的装置。

背景技术:

2.一般的,在水煤浆气化工艺中,经磨机出来的煤浆先进入磨机出料槽,再经过低压煤浆泵送入煤浆槽,由高压煤浆泵把煤浆送入气化炉顶部的工艺烧嘴环隙通道中,来自空分的氧气通过工艺烧嘴的外环通道和中心通道进入气化炉,在气化炉内煤粉粒、氧气、水等在高温、高压条件下发生复杂的氧化还原反应,生成以co、h2、co2为主要成份的粗合成气。

3.水煤浆气化炉的氧煤比一般都是指体积流量比,氧煤比的控制不仅涉及到气化炉运行的物料、热量平衡和效率,更涉及到安全。目前水煤浆气化炉在运行过程中,煤浆浓度一般都是手动取样分析,存在较大滞后性,当煤浆浓度变化大或出现煤浆管线串入冲洗水等异常情况时,就会造成氧煤比的失真,实际煤浆量和氧气量不匹配,从而容易引发气化炉炉况波动,甚至出现超温和设备损坏等安全事故,影响气化炉的长周期安全稳定运行。

技术实现要素:

4.本实用新型的技术任务是解决现有技术的不足,提供一种煤浆浓度监控和安全控制的装置。

5.本实用新型的技术方案是按以下方式实现的,本实用新型的一种煤浆浓度监控和安全控制的装置,其结构包括煤浆槽和氧气总管,

6.煤浆槽的底部连通有出料阀,出料阀的煤浆出料管线上配置有煤浆浓度在线分析仪,煤浆出料管线连通至高压煤浆泵,高压煤浆泵出口管道上配置有煤浆流量计,煤浆流量计下游的煤浆管线连通到气化炉烧嘴的中间通道;

7.氧气总管上配置有远传温度计、远传压力计、氧气流量计、氧气调节阀,氧气总管的末段分流为中心氧管和外环氧管两路,中心氧管连通至气化炉烧嘴的中心通道,外环氧管连通至气化炉烧嘴的外环通道。

8.高压煤浆泵采用变频电机驱动,变频电机调控高压煤浆泵转速控制煤浆流量;在高压煤浆泵出口管道上依次配置有三个煤浆流量计,煤浆流量计均采用电磁式煤浆流量计,最下游的一个煤浆流量计紧邻气化炉烧嘴。

9.从煤浆槽至气化炉烧嘴之间的煤浆流程配置有煤浆控制回路;

10.从氧气总管到气化炉烧嘴之间的氧气流程配置有氧气控制回路;

11.煤浆控制回路的结构是:

12.在煤浆流程上,设置三处煤浆流量在线监测点,在每一处煤浆流量在线监测点上分别配置煤浆浓度显示报警器、煤浆流量指示报警器;

13.三处煤浆浓度显示报警器分别连接各自对应的煤浆浓度补偿器,三处煤浆浓度补偿器分别通过煤浆浓度信号转换器汇集连接到煤浆浓度三选中功能器;

14.煤浆浓度三选中功能器通过煤浆浓度三选中流量信号转换器连接氧碳比煤浆浓度乘法器,氧碳比煤浆浓度乘法器连接煤浆浓度系数乘法器,系数设定器连接煤浆浓度系数乘法器,煤浆浓度系数乘法器连接到煤浆浓度计算功能器,煤浆浓度计算功能器连接煤浆浓度流量综合低选器;煤浆浓度流量综合低选器连接到氧气流量功能器;

15.三处煤浆流量指示报警器汇集连接到煤浆流量三选中功能器的煤浆流量信号转换器;煤浆流量三选中功能器连接到煤浆流量低选器,煤浆流量低选器连接煤浆流量乘法器,煤浆流量乘法器连接煤浆浓度流量综合低选器;

16.氧煤比设定器连接氧煤比计算功能器,氧煤比计算功能器连接氧碳质量比信号器,氧碳质量比信号器连接氧碳比煤浆浓度乘法器;

17.氧煤比设定器连接煤浆流量乘法器;

18.氧气控制回路的结构是:

19.在氧气流程上,设置三处氧气流量在线监测点,在每一处氧气流量在线监测点上分别配置有氧气压力显示报警器、氧气流量指示报警器、氧气温度显示报警器;

20.三处氧气流量在线监测点的每一处的氧气压力显示报警器、氧气流量指示报警器、氧气温度显示报警器均连接到氧气温压补偿器上;

21.三处氧气温压补偿器分别连接到各自的氧气流量信号转换器;

22.三处氧气流量信号转换器汇流连通到氧气三选中功能器上;

23.氧气三选中功能器通过氧气三选中流量信号转换器分两路:一路连接氧气流量功能器,另一路连接除法器,除法器连接高选器,高选器通过转速控制信号器连接高压煤浆泵电机;

24.氧煤比设定器连接到除法器;

25.气化炉负荷值设定器分别连接高选器和煤浆流量低选器;

26.氧气流量功能器由具有压力控制器、安全控制器、流量显示器构成,氧气流量功能器控制连接氧气调节阀。

27.煤浆槽内设置有煤浆槽搅拌器,煤浆槽搅拌器顶端配置有搅拌器电机。

28.煤浆浓度在线分析仪采用非接触式煤浆浓度在线分析仪。

29.远传压力计配置有压差变送器。

30.氧气流量计采用文丘里流量计。

31.本实用新型与现有技术相比所产生的有益效果是:

32.本实用新型的一种煤浆浓度监控和安全控制的装置,能够实时监控煤浆浓度,根据煤浆浓度辅助控制氧气量,维持气化所需正常氧煤比的安全控制。

33.本实用新型能够实现水煤浆气化炉在运行过程中,防止煤浆量或氧气量单独过量,当煤浆浓度变化大或出现煤浆管线串入冲洗水等异常情况时,能够及时发现煤浆浓度的变化,实现报警,并自动调整氧气量,确保氧煤比在可控范围内,防止气化炉超温和设备损坏等事故的发生,可以稳定生产,确保安全,具有良好的推广应用价值。

34.本实用新型的一种煤浆浓度监控和安全控制的装置设计合理、结构简单、安全可靠、使用方便、易于维护,具有很好的推广使用价值。

附图说明

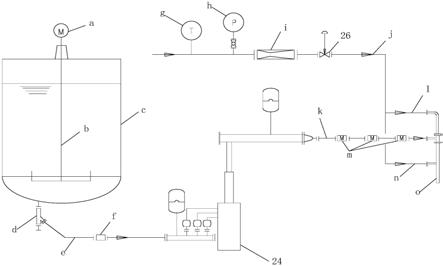

35.附图1是本实用新型的结构示意图。

36.附图2是本实用新型的煤浆控制回路、氧气控制回路的结构原理示意图。

37.附图中的标记分别表示:

38.图1中:

39.a.搅拌器电机,b.煤浆槽搅拌器,c.煤浆槽,d.出料阀,e.高压煤浆出料管线,f.煤浆浓度在线分析仪,

40.g.远传温度计,h.远传压力计,i.氧气流量计,j.氧气总管,

41.k.高压煤浆泵出口管道,

42.l.中心氧管,

43.m.煤浆流量计,

44.n.外环氧管,

45.o.烧嘴。

46.图2中:

47.1.煤浆浓度显示报警器,

48.2.煤浆流量指示报警器a,3.煤浆流量指示报警器b,4.煤浆流量指示报警器c,

49.5.煤浆流量三选中功能器,6.煤浆流量运算功能块的煤浆流量信号转换器,

50.7.气化炉负荷设定器,

51.8.氧气压力显示报警器,9.氧气流量指示报警器a,10.氧气温度显示报警器,

52.11.氧气流量指示报警器b,12.氧气流量指示报警器c,

53.13.氧气温压补偿器,

54.14.煤浆浓度补偿器,

55.15.氧碳质量比信号器,16.系数设定器,17.煤浆浓度流量综合低选器,

56.18.煤浆浓度系数乘法器,

57.19.除法器,20.转速控制信号器,21.高选器,22.氧煤比设定器,23.高压煤浆泵电机,24.高压煤浆泵,25.氧气流量功能器,26.氧气调节阀。

具体实施方式

58.下面结合附图对本实用新型的一种煤浆浓度监控和安全控制的装置作以下详细说明。

59.如附图所示,本实用新型的一种煤浆浓度监控和安全控制的装置,其结构包括煤浆槽c和氧气总管j,

60.煤浆槽c的底部连通有出料阀d,出料阀d的煤浆出料管线e上配置有煤浆浓度在线分析仪f,煤浆出料管线d连通至高压煤浆泵24,高压煤浆泵出口管道k上配置有煤浆流量计m,煤浆流量计m下游的煤浆管线连通到气化炉烧嘴o的中间通道;

61.氧气总管j上配置有远传温度计g、远传压力计h、氧气流量计i、氧气调节阀26,氧气总管j的末段分流为中心氧管l和外环氧管n两路,中心氧管l连通至气化炉烧嘴o的中心通道,外环氧管n连通至气化炉烧嘴o的外环通道。

62.高压煤浆泵24采用变频电机驱动,变频电机调控高压煤浆泵转速控制煤浆流量;

在高压煤浆泵出口管道上依次配置有三个煤浆流量计m,煤浆流量计均采用电磁式煤浆流量计,最下游的一个煤浆流量计紧邻气化炉烧嘴o。

63.从煤浆槽至气化炉烧嘴之间的煤浆流程配置有煤浆控制回路;

64.从氧气总管到气化炉烧嘴之间的氧气流程配置有氧气控制回路;

65.煤浆控制回路的结构是:

66.在煤浆流程上,设置a、b、c三处煤浆流量在线监测点,在每一处煤浆流量在线监测点上分别配置煤浆浓度显示报警器1、煤浆流量指示报警器2、3、4;

67.三处煤浆浓度显示报警器1分别连接各自对应的煤浆浓度补偿器14,三处煤浆浓度补偿器14分别通过煤浆浓度信号转换器汇集连接到煤浆浓度三选中功能器;

68.煤浆浓度三选中功能器通过煤浆浓度三选中流量信号转换器连接氧碳比煤浆浓度乘法器,氧碳比煤浆浓度乘法器连接煤浆浓度系数乘法器18,系数设定器16连接煤浆浓度系数乘法器18,煤浆浓度系数乘法器18连接到煤浆浓度计算功能器,煤浆浓度计算功能器连接煤浆浓度流量综合低选器17;煤浆浓度流量综合低选器17连接到氧气流量功能器25;

69.三处煤浆流量指示报警器2、3、4汇集连接到煤浆流量三选中功能器5的煤浆流量信号转换器6;煤浆流量三选中功能器连接到煤浆流量低选器,煤浆流量低选器连接煤浆流量乘法器,煤浆流量乘法器连接煤浆浓度流量综合低选器17;

70.氧煤比设定器连接氧煤比计算功能器,氧煤比计算功能器连接氧碳质量比信号器15,氧碳质量比信号器15连接氧碳比煤浆浓度乘法器;

71.氧煤比设定器连接煤浆流量乘法器;

72.氧气控制回路的结构是:

73.在氧气流程上,设置a、b、c三处氧气流量在线监测点,在每一处氧气流量在线监测点上分别配置有氧气压力显示报警器8、氧气流量指示报警器9、11、12、氧气温度显示报警器10;

74.三处氧气流量在线监测点的每一处的氧气压力显示报警器8、氧气流量指示报警器9、11、12、氧气温度显示报警器10均连接到氧气温压补偿器13上;

75.三处氧气温压补偿器13分别连接到各自的氧气流量信号转换器;

76.三处氧气流量信号转换器汇流连通到氧气三选中功能器上;

77.氧气三选中功能器通过氧气三选中流量信号转换器分两路:一路连接氧气流量功能器25,另一路连接除法器19,除法器19连接高选器21,高选器21通过转速控制信号器20连接高压煤浆泵电机23;

78.氧煤比设定器22连接到除法器19;

79.气化炉负荷值设定器7分别连接高选器21和煤浆流量低选器;

80.氧气流量功能器25由具有压力控制器、安全控制器、流量显示器构成,氧气流量功能器控制连接氧气调节阀26。

81.煤浆槽c内设置有煤浆槽搅拌器b,煤浆槽搅拌器b顶端配置有搅拌器电机a。

82.其中:

83.煤浆槽,其内部装有煤浆槽搅拌器,搅拌器通过上部的电机带动,煤浆槽底部有出料阀,出料阀至高压煤浆泵的入口管线上安装有煤浆浓度在线分析仪,煤浆浓度仪采用非

接触式,对介质流动无影响;

84.煤浆流量的控制是采用变频电机调节高压煤浆泵转速实现的,为了增加煤浆流量测量的可靠性,用三个煤浆流量计(电磁流量计)在高压煤浆泵出口管道的不同位置,对煤浆流量进行测量,取其中值作为煤浆流量的测量值,煤浆管线最后与气化炉烧嘴的中间通道连接;

85.从空分来的氧气总管线上安装有pt100铂电阻、压力变送器、文丘里流量计,进气化炉的氧气总流量的测量主要通过三个差压变送器进行测量,取其中值作为调节器输入值,文丘里流量计后边接有氧气流量调节阀,氧气总管线最后分为两路进入烧嘴,一路进烧嘴的中心通道,一路进烧嘴的外环通道。

86.此装置的控制方法,包括:

87.氧气流量值,通过三处氧气流量在线监测点的氧气流量计可测得三组氧气流量,通过氧气远传温度表和远传压力表得出氧气温度和氧气压力值,氧气流量测量带温度和压力补偿,温压补偿后的三组流量再采用三选中的方式,选中最终的氧气体积流量值,参与氧气流量的自动控制;

88.煤浆体积流量值是通过不同位置的三块电磁流量计测得的,最后一块煤浆流量计紧邻气化烧嘴,所以可以检测入气化炉前各段煤浆管线的流量,能够及时发现煤浆管线泄漏的异常情况,杜绝煤浆量减少造成的氧过量;

89.煤浆质量流量,三组煤浆体积流量分别进行煤浆浓度补偿运算后,再采取三选中的方式,得出煤浆质量流量值;

90.氧气量的控制回路,增加了一路煤浆浓度的回路,在煤浆体积流量不变的情况下,煤浆浓度变低时,会自动选择最低的煤浆量去对应氧气需求量,作为氧气总调节阀的设定值sv,即用煤浆量对应的氧气量最小的一路值,来控制总氧气量;

91.高压煤浆泵煤浆量的控制回路,通过高选器对负荷设定值和总氧气量对应的煤浆量进行选择后,再通过控制高压煤浆泵转速来实现对入炉煤浆量的控制;

92.进一步的,煤浆质量流量通过运算得出氧气质量流量,氧气质量流量通过运算得出氧气体积流量。

93.进一步的,通过控制氧气调节阀来实现对入炉氧气量的控制。

94.进一步的,通过煤浆浓度值来实现对实际入炉氧气量的控制。

95.进一步的,氧气流量、氧气温度、氧气压力、煤浆流量、煤浆浓度都带报警功能。

96.作为优选,计算功能块1是氧气质量流量转换为氧气体积流量的计算。

97.作为优选,计算功能块2是氧煤体积比转换为氧煤质量比的计算。

98.作为优选,根据煤浆浓度把煤浆体积流量换算为煤浆中煤炭的质量流量,公式为:

[0099][0100]

式中,

[0101]

m——煤浆中煤炭的质量流量;

[0102]

v——流量计测得的煤浆的体积流量;

[0103]

x——浓度计测得的煤浆中煤炭的质量浓度;

[0104]

ρ

煤

——煤炭颗粒的密度。

[0105]

本实施例以水煤浆单烧嘴气化炉来进行说明。

[0106]

煤浆槽c,其内部装有煤浆槽搅拌器b,搅拌器通过上部的搅拌器电机a带动,煤浆槽c底部有出料阀d,高压煤浆泵入口管e上安装有煤浆浓度在线分析仪f,实时监控煤浆浓度的数值;高压煤浆泵出口管k上安装有煤浆流量计m,煤浆管线最后进入烧嘴o的中间通道;

[0107]

氧气总管j上依次安装有远传温度计h、远传压力计h、氧气流量表i,氧气流量表i后边接有氧气调节阀26,氧气总管j最后分为中心氧管l和外环氧管n两路进入烧嘴o,中心氧管l连接于烧嘴o的中心通道,外环氧管n连接于烧嘴o的外环通道。

[0108]

本实施例的控制方法如下:

[0109]

将煤浆浓度参数加入到总氧量的控制中去:

[0110]

三组氧气流量a、b、c在dcs中进行压力、温度和纯度补偿,一般在氧气纯度稳定的情况下,可以手动输入一个氧气纯度值进行校正,校正后的氧气量作为氧气的控制流量值。

[0111]

煤浆量的控制:总氧气流量三选中后的氧气流量值经过除法器19后,转换为煤浆流量值,此煤浆流量值与气化炉负荷设定值7共同进入高选器21,高选器选择高的煤浆流量值作为高压煤浆泵转速控制功能块20的输入值,调整高压煤浆泵电机23。

[0112]

氧气流量计算值ⅰ:三组煤浆流量a、b、c一路经过三选中运算后,与气化炉负荷设定值7共同进入低选器,选择低的煤浆流量值,再经过乘法器,根据氧煤比设定值22计算出对应的氧气流量计算值ⅰ;

[0113]

氧气流量计算值ⅱ:三组煤浆流量a、b、c的另一路先分别进行煤浆浓度补偿计算后得出煤浆质量流量,三选中后进入乘法器,根据氧碳质量比15计算出对应的氧气质量流量值,再经过乘法器,根据系数设定值16计算出氧气的最大质量流量,经过换算得出允许氧气的最大体积流量计算值ⅱ,此氧气流量计算值ⅱ与氧气流量计算值ⅰ共同进入低选器17,选择低的氧气流量,作为氧气调节阀26的设定值sv,通过加入煤浆浓度参数后,总氧量的控制不再单靠煤浆体积流量,而是能够真正根据实际煤浆量来调整氧量。

[0114]

分别就以下几种情况作进一步的说明:

[0115]

1.正常情况下,如果煤浆流量发生变化,比如磨煤机启动前后的时间段,通过氧煤比自动控制,根据实测的煤浆流量计算出氧气流量,经pid调节来控制氧气自调阀动作。

[0116]

2.当煤浆浓度发生异常时,根据测量得来的煤浆浓度与煤浆流量测得实际入炉煤量,入炉煤量经计算转换为所对应的入炉最大氧量,当前煤量对应的最大氧量低于根据氧煤比所得出的氧气流量时,被低选器选中,氧气量随之下降,这样就保证了实际入炉的煤量与氧量在一个安全的范围内,避免因煤浆浓度下降导致气化炉过氧引发的危险。

[0117]

高选(低选)出现在压力控制回路比较多见,该选择器位置一般有两个或两个以上的信号输入,选择器对输入信号进行比较,选取高(低)的那个信号作为有效信号输出给下面的执行器。简单说就是一个选择器对所有的输入信号进行比较后,将符合条件(高选就是选高的)的那个信号作为有效信号再输出。一般来说这样设置的目的是为了安全考虑,也有为优化操作考虑的。该控制点的动作会影响改变两个甚至更多参数,这些参数的目标值需求的控制阀动作是开大、关小,开多、开少都有可能,就造成对单一控制阀的多个动作需求或者动作程度需求,产生矛盾,而有时矛盾会产生致命的后果,就要考虑优先满足哪一个的需求。利用高(低)选选择出安全(都是合理要求)的、更合理的那个需求进行调节。

[0118]

附图中:

[0119]

cia:浓度显示报警器;

[0120]

pia:压力显示报警器;

[0121]

fia:流量指示报警器;

[0122]

tia:温度显示报警器;

[0123]

fy:流量信号转换器;

[0124]

sic:转速控制信号器;

[0125]

fic:流量显示控制阀;

[0126]

pv:压力控制阀;

[0127]

sv:安全阀。