1.本实用新型涉及切割嘴技术领域,尤其涉及一种切割氧气流速度为2.3马赫的工业燃气切割割嘴。

背景技术:

2.冶金连铸切割技术的基本特点是高速度、高质量、高稳定性、高使用寿命。连铸切割技术一直是由欧洲一些国家领跑,迄今为止,德国一些技术的切割氧气流速度已经达到了2.2马赫的超音速。而切割氧气流速度的提高有利于切割速度和切割厚度的提高,也就是说有利于提高切割效率和切割能力。但是想要切割氧气流速度达到更高的速度,仍是现在需要解决的问题。

技术实现要素:

3.鉴于现有技术的上述缺点、不足,本实用新型提供一种切割氧气流速度为2.3马赫的工业燃气切割割嘴,其可以提高切割嘴的切割氧气流速度,使其达到2.3马赫的超音速,提高了切割速度,改善了切割断面的质量。

4.为了达到上述目的,本实用新型采用的主要技术方案包括:

5.本实用新型提供一种切割氧气流速度为2.3马赫的工业燃气切割割嘴,包括壳体,沿壳体的轴向设置有切割氧气通道,切割氧气通道的周围设置有若干个预热氧气通道和燃气通道,预热氧气通道和燃气通道在壳体内连通,形成混合气通道;切割氧气通道的整体型线为流线型。

6.进一步地,切割氧气通道包括切割氧气进口、喉部、切割氧气出口,直径由小到大依次为喉部、切割氧气出口、切割氧气进口,喉部靠近切割氧气出口设置。

7.进一步地,喉部直径为2.3-3.3mm。

8.进一步地,切割氧气出口直径与喉部直径的比值为1.5。

9.进一步地,混合气通道的轴线与切割氧气通道的轴线之间的夹角为4

°

。

10.进一步地,切割氧气进口压力为1.2mpa,切割氧气出口流出的切割氧气流量为60nm3/h。

11.进一步地,预热氧气通道输入的预热氧气压力为0.2-0.6mpa,预热氧气流量为19nm3/h。

12.进一步地,燃气通道输入的燃气压力为0.15-0.3mpa,燃气流量为8nm3/h。

13.本实用新型的一种切割氧气流速度为2.3马赫的工业燃气切割割嘴的切割工艺,包括以下步骤:

14.s1、预热氧气通过预热氧气通道与yt-2型新型工业燃气通过燃气通道采用3.5:1的比例在割嘴内部进行混合,得到混合气体,混合气体通过混合气通道喷出割嘴燃烧,并形成预热氧气火焰;

15.s2、混合气通道设置为向切割氧气通道的轴线方向倾斜;

16.s3、设置在壳体中间的切割氧气通道的整体型线为流线型,形成超音速氧气流,速度可达2.3马赫。

17.本实用新型的有益效果是:

18.1、本实用新型提高了切割氧气流的流速,达到了的2.3m,相对于进口连铸割嘴提高了5-10%的切割速度,提高了生产效率;

19.2、本实用新型采用聚焦型火焰设计,改善了加热效果及切割断面质量;

20.3、由于生产效率的提高,从而使得气体等能源介质的消耗得到减少,进一步减少了碳排放,为环保排放做出了相应贡献;

21.4、本实用新型通过制定生产切割工艺规程,实现了冶金连铸切割生产应用,实现冶金连铸切割工艺设备及其工艺技术进步,赶上并超过了同类产品。

附图说明

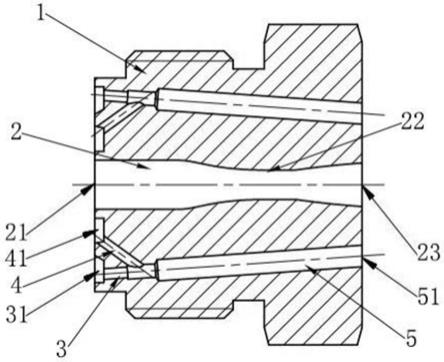

22.图1为本实用新型切割氧气流速度为2.3马赫的工业燃气切割割嘴的结构示意图;

23.图2为图1的a-a剖视图;

24.图3为切割氧气通道的曲线图。

25.图中:1、壳体;2、切割氧气通道;21、切割氧气进口;22、喉部;23、切割氧气出口;3、预热氧气通道;31、预热氧气进口;4、燃气通道;41、燃气进口;5、混合气通道;51、混合气出口。

具体实施方式

26.为了更好的解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型作详细描述。

27.实施例1:

28.参照图1和图2,本实用新型提供一种切割氧气流速度为2.3马赫的工业燃气切割割嘴。该割嘴包括壳体1、切割氧气通道2、预热氧气通道3和燃气通道4。预热氧气通道3和燃气通道4在割嘴的壳体1内交叉,形成混合气通道5。混合气通道5沿壳体1出气口一侧的圆周均布18个孔,且混合气通道5的轴线与切割氧气通道2的轴线间成4度夹角,该设计对整体火焰的形状产生一定的压缩作用,能够使火焰的热功率密度有所提高,改善了对钢坯的加热效果,对提高切割速度,改善切割质量有明显作用。

29.具体地,切割氧气通道2包括切割氧气进口21、喉部22、切割氧气出口23。直径由小到大依次为喉部22、切割氧气出口23、切割氧气进口21,喉部22靠近切割氧气出口23设置。切割氧气进口21到切割氧气出口23的直径变化为:直径大小由切割氧气进口21开始不变,直到切割氧气进口21与喉部22连接处开始呈弧线减小,减小到喉部22后保持不变,最后到喉部22与切割氧气出口23连接处开始呈弧线增大,最终呈线性增加。

30.其中,参照图3,横坐标为切割氧气通道2轴向的方向,纵坐标为切割氧气通道2径向的方向。切割氧气通道2采用空气动力学原理设计,整体型线为符合空气动力学设计的流线型曲线,设计合理,阻力小,使得切割氧气流速度达到了2.3m的超音速,有效地提高了切割速度,由于提高了切割氧气流的动能,从而提高了切割钢坯的穿透能力,以及熔渣排出能力,改善了切割质量。

31.割嘴切割不同厚度的连铸钢坯时,切割氧气通道2采用不同尺寸的喉部22直径,其通道尺寸也有相应改变;其主要尺寸如表1所示;

32.表1不同尺寸的三种割嘴

[0033][0034]

一种切割氧气流速度为2.3马赫的新型工业燃气切割割嘴的切割工艺,采用预热氧气与yt-2型新型工业燃气,形成预热氧气火焰进行切割。具体流程为:

[0035]

s1、预热氧气与yt-2型新型工业燃气以3.5:1的比例在割嘴内部进行混合,然后喷出燃烧形成预热火焰,火焰稳定且温度高;

[0036]

s2、混合气通道5设计为斜孔,斜孔的轴线与割嘴的轴线间的夹角为4度,斜孔的孔数为18个,此设计有效改善了火焰集中度,提高了加热效果,有利于改善割缝宽度和提高切割质量;

[0037]

s3、中间的切割氧气通道2采用空气动力学原理设计,形成超音速氧气流,速度可达2.3马赫;

[0038]

s4、为了达到不同切割厚度的要求,切割氧孔道喉部22直径分别设计为2.3、2.6、3.3mm等不同尺寸。

[0039]

切割不同厚度的连铸钢坯时,选择不同的割嘴的喉部22直径dc,具体为:

[0040]

当钢坯厚度为100-200mm时,割嘴喉部22直径为2.3mm;

[0041]

当钢坯厚度为200-260mm时,割嘴喉部22直径为2.6mm;

[0042]

当钢坯厚度为300-400mm时,割嘴喉部22直径为3.3mm。

[0043]

与现有的技术相比,本实用新型的割嘴能够提高切割速度5-15%;并且有效改善切割质量、挂渣少等优点。

[0044]

如图1和图2所示,割嘴切割材料为低合金钢,该合金钢的厚度为320

㎜

。

[0045]

割炬中的割嘴周围设置一些环状分布的混合气通道5的混合气出口51。

[0046]

利用本实用新型的割嘴切割的工艺规范如下:

[0047]

通入切割氧气通道2的切割氧气进口21压力为1.2mpa,

[0048]

由割嘴流出切割氧气出口23的切割氧气流量为60nm3/h,

[0049]

由预热氧气通道3的预热氧气进口31输入的预热氧气压力为1.0pmpa,

[0050]

由预热氧气通道3的预热氧气进口31流入的预热氧气流量为19nm3/h,

[0051]

由燃气通道4的燃气进口41输入的燃气压力为0.2mpa,

[0052]

由燃气通道4的燃气进口41流入的燃气流量为8nm3/h。

[0053]

利用上述割嘴和工艺规范的切割速度为350

㎜

/min完成材料切割,较进口割嘴切割速度提高了8%。切割断面光滑,属优质断面。

[0054]

尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行改动、修改、替换和变型。