1.本发明涉及化工材料领域,特别是涉及一种水基盾尾密封脂及其制备方法和应用。

背景技术:

2.随着我国城市轨道交通的发展,地铁隧道建设主要采用盾构法施工。与传统施工方法相比,盾构法具有施工速度快、对地面活动干扰少、安全性高的特点。虽然盾构法是一种技术成熟的施工方法,但在施工过程中依然会面临许多风险因素。盾构隧道在施工过程中边开挖边支护,拼装好的管片从尾盾中脱出,并在管片外部注入水泥浆液,因此盾构机尾盾与管片之间存在一个环形空隙,早期的盾构机采用橡胶圈或弹性钢环等对盾尾间隙进行密封。由于隧道轴线可能存在一定曲率,盾尾间隙的尺寸在盾构机掘进过程中不断发生变化,甚至会有碎石侵入密封接触面内,复杂的密封环境导致这种固定密封件的密封性能并不可靠。而且,管片壁后注浆压力大,密封件容易被磨损,导致盾尾渗漏问题频发,严重影响施工效率和工程质量。其中,盾尾密封失效是盾构施工中常见的安全问题之一。如果盾尾密封系统发生泄漏会引起注浆压力不足,地表沉降加大等危害,严重时可能导致隧道坍塌等重大安全事故。尤其在高风险施工环境中,如穿越河流的盾构隧道、海底盾构隧道等,对盾尾密封的可靠性要求极高。因此,提高盾尾密封的可靠性对于盾构机的安全掘进具有重要意义。

3.盾尾密封油脂经过盾尾后会残留在土体内,一条普通里程地铁盾构隧道大约会留下250吨盾尾密封油脂。传统盾尾密封油脂中大多用矿物油作为基础油,矿物油为石油精炼所得,为不可再生资源,且生物降解性差。此外还使用聚异丁烯(pb系列)、乙丙共聚物(如t612)以及石油树脂等降解性差的高分子作为增粘剂/粘度指数改进剂。传统盾尾密封油脂大多用矿物油基的锂基酯作为润滑剂,在生产、使用和排放过程中由于渗透、泄漏﹑溢出和处理不当,容易造成环境污染问题。

技术实现要素:

4.基于此,有必要提供一种兼具泵送性、锥入度、抗水压密封性、可降解且毒性小的水基盾尾密封脂及其制备方法和应用。

5.本发明提供了一种水基盾尾密封脂,按重量份数计,其制备原料包括3份~25份的水、10份~40份的增粘剂、1份~8份的增稠剂以及10份~20份的润滑剂,其中,

6.所述增粘剂选自聚碳酸丙烯酯和聚碳酸丙烯酯衍生物中的至少一种,所述润滑剂选自丙二醇、丙三醇以及聚乙二醇中的至少一种。

7.在其中一个实施例中,其制备原料还包括2份~6份的纤维和20份~60份的填充剂。

8.在其中一个实施例中,所述纤维选自棉纤维、纤维素纤维以及动物纤维中的至少一种。

9.在其中一个实施例中,所述填充剂选自有机膨润土、蒙脱土、碳酸钙、滑石粉以及木粉中的至少一种。

10.在其中一个实施例中,所述增粘剂的相对分子质量为1500~4500。

11.在其中一个实施例中,所述增稠剂选自达玛树脂、萜烯树脂、松香树脂以及蜂蜡中的至少一种。

12.本发明还进一步提供一种水基盾尾密封脂的制备方法,按照如上述的水基盾尾密封脂的原料进行备料,混合,制备所述水基盾尾密封脂。

13.在其中一个实施例中,混合包括如下步骤:

14.s10:将水、所述增稠剂、所述润滑剂以及所述增粘剂混合60分钟~90分钟,制备初次混合料;

15.s20:将所述初次混合料与所述纤维混合30分钟~60分钟,制备二次混合料;

16.s30:将所述二次混合料以及所述填充剂混合60分钟~90分钟,制备所述水基盾尾密封脂。

17.在其中一个实施例中,在步骤s10中,混合温度为30摄氏度~50摄氏度。

18.更进一步地,本发明还提供上述的水基盾尾密封脂在制备盾尾密封材料中的应用。

19.上述水基盾尾密封脂中以水作为溶剂,配合使用聚碳酸丙烯酯及其衍生物中的至少一种作为增粘剂和环保型润滑剂,保证了该水基盾尾密封脂具有良好的泵送性、锥入度以及抗水压密封性。此外过上述原料与组分的协同作用,还进一步保证了可有效降低水基盾尾密封脂的毒性,减少对环境的污染以及对人体健康的危害。

具体实施方式

20.本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或字母。这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施例和/或设置之间的关系。

21.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。在本发明的描述中,“若干”的含义是至少一个,例如一个,两个等,除非另有明确具体的限定。

22.本发明中的词语“优选地”、“更优选地”等是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

23.当本文中公开一个数值范围时,上述范围视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特性时,可以合

并该范围。换言之,除非另有指明,否则本文中所公开之所有范围应理解为包括其中所归入的任何及所有的子范围。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.本发明提供了一种水基盾尾密封脂,按重量份数计,其制备原料包括3份~25份的水、10份~40份的增粘剂、1份~8份的增稠剂以及10份~20份的润滑剂,其中,

26.增粘剂选自聚碳酸丙烯酯和聚碳酸丙烯酯衍生物中的至少一种,润滑剂选自丙二醇、丙三醇以及聚乙二醇中的至少一种。

27.在其中一个实施例中,增粘剂的相对分子质量为1500~4500。

28.可以理解地,上述增粘剂的相对分子质量可以但不限于是1500、2000、2500、3000、3500、4000或4500.

29.在一个具体示例中,其制备原料还包括2份~6份的纤维和20份~60份的填充剂。

30.在一个具体示例中,纤维选自棉纤维、纤维素纤维以及动物纤维中的至少一种。

31.在一个具体示例中,填充剂选自有机膨润土、蒙脱土、碳酸钙、滑石粉以及木粉中的至少一种。

32.在一个具体示例中,增稠剂选自达玛树脂、萜烯树脂、松香树脂以及蜂蜡中的至少一种。

33.可以理解地,以重量份数计上述水基盾尾密封脂的组成包括:3份~25份的水、10份~40份的增粘剂、1份~8份的增稠剂、10份~20份的润滑剂、2份~6份的纤维以及20份~60份的填充剂。

34.优选地,以重量份数计上述水基盾尾密封脂的组成包括:3份~20份的水、12份~30份的增粘剂、2份~6份的增稠剂、10份~16份的润滑剂、3份~6份的纤维以及40份~55份的填充剂。

35.上述水基盾尾密封脂中以水作为溶剂,配合使用聚碳酸丙烯酯及其衍生物中的至少一种作为增粘剂和环保型润滑剂,保证了该水基盾尾密封脂具有良好的泵送性、锥入度以及抗水压密封性。此外过上述原料与组分的协同作用,还进一步保证了可有效降低水基盾尾密封脂的毒性,减少对环境的污染以及对人体健康的危害。

36.本发明还进一步提供一种水基盾尾密封脂的制备方法,按照上述的水基盾尾密封脂的原料进行配料,混合,制备水基盾尾密封脂。

37.在一个具体示例中,混合原料制备水基盾尾密封脂包括如下步骤s10~步骤s30。

38.步骤s10:将水、增稠剂、增粘剂和润滑剂混合60分钟~90分钟,制备初次混合料。

39.进一步地,混合时间可以但不限于是60分钟、65分钟、70分钟、75分钟、80分钟、85分钟或90分钟。

40.优选地,上述混合时间为60分钟~70分钟。

41.在一个具体示例中,在步骤s10中混合温度为30摄氏度~70摄氏度。

42.进一步地,上述混合温度优选为40摄氏度~60摄氏度,具体地混合温度可以但不限于是40摄氏度、45摄氏度、50摄氏度或60摄氏度。

43.步骤s20:将初次混合料与纤维混合30分钟~60分钟,制备二次混合料。

44.优选地,上述混合时间为30分钟~40分钟,具体地混合时间可以但不限于是30分钟、32分钟、34分钟、36分钟、38分钟或40分钟。

45.步骤s30:将二次混合料与填充剂混合60分钟~90分钟,制备水基盾尾密封脂。

46.进一步地,上述混合时间为80分钟~90分钟,具体地混合时间可以但不限于是80分钟、82分钟、84分钟、86分钟、88分钟或90分钟。

47.更进一步地,本发明还提供上述的水基盾尾密封脂在制备盾尾密封材料中的应用。

48.以下提供具体的实施例对本发明的水基盾尾密封脂及其制备方法作进一步详细地说明。以下具体实施方式所涉及到的原料,若无特殊说明,均可来源于市售。

49.实施例1

50.本实施例提供一种水基盾尾密封脂,水基盾尾密封脂由5份水、10份2000分子量聚碳酸丙烯酯、15份4000分子量聚碳酸丙烯酯、3份萜烯树脂、12份的丙二醇、2份短棉纤维(0.5~1mm)、3份长棉纤维(3~4mm)、3份有机膨润土以及47份碳酸钙组成。

51.本实施例水基盾尾密封脂的制备方法如下,将水、聚碳酸丙烯酯、萜烯树脂以及丙二醇放入捏合机中在60摄氏度的条件下捏合60分钟,制备初次混合料;将初次混合物、短棉纤维以及长棉纤维混合30分钟,制备二次混料;将二次混料、有机膨润土以及碳酸钙混合80分钟,制备水基盾尾密封脂。

52.本实施例提供的水基盾尾密封脂在25摄氏度下的锥入度(0.1mm)的值为215,25摄氏度下的泵送性为30g/min,25摄氏度下的抗水压密封性测试结果为6mpa,在0.28mpa,5min条件下的水冲流失量为1.5%。

53.实施例2

54.本实施例提供一种水基盾尾密封脂,水基盾尾密封脂由18份水、15份3000分子量聚碳酸丙烯酯、3份萜烯树脂、3份短棉纤维、2份长棉纤维、3份有机膨润土、44份碳酸钙以及12份的聚乙二醇组成。

55.本实施例水基盾尾密封脂的制备方法如下,将水、聚碳酸丙烯酯、萜烯树脂以及聚乙二醇放入捏合机中在60摄氏度的条件下捏合60分钟,制备初次混合料;将初次混合物、短棉纤维以及长棉纤维混合30分钟,制备二次混料;将二次混料、有机膨润土、以及碳酸钙混合80分钟,制备水基盾尾密封脂。

56.本实施例提供的水基盾尾密封脂在25摄氏度下的锥入度(0.1mm)的值为220,25摄氏度下的泵送性为35g/min,25摄氏度下的抗水压密封性测试结果为5mpa,在0.28mpa,5min条件下的水冲流失量为1.7%。

57.实施例3

58.本实施例提供一种水基盾尾密封脂,水基盾尾密封脂由15份水、18份3000分子量聚碳酸丙烯酯、12份的聚乙二醇、5份松香树脂、5份羊毛纤维、5份有机膨润土以及42份碳酸钙组成。

59.本实施例水基盾尾密封脂的制备方法如下,将水、聚碳酸丙烯酯、松香树脂以及聚乙二醇放入捏合机中在60摄氏度的条件下捏合60分钟,制备初次混合料;将初次混合物以及羊毛纤维混合30分钟,制备二次混料;将二次混料、有机膨润土以及碳酸钙混合80分钟,

制备水基盾尾密封脂。

60.本实施例提供的水基盾尾密封脂在25摄氏度下的锥入度(0.1mm)的值为210,25摄氏度下的泵送性为30g/min,25摄氏度下的抗水压密封性测试结果为5mpa,在0.28mpa,5min条件下的水冲流失量为1.5%。

61.实施例4

62.本实施例提供一种水基盾尾密封脂,水基盾尾密封脂由15份水、18份3000分子量聚碳酸丙烯酯、15份丙三醇、5份达玛树脂、2份短棉纤维、3份长棉纤维、3份有机膨润土以及44份碳酸钙组成。

63.本实施例水基盾尾密封脂的制备方法如下,将水、聚碳酸丙烯酯、萜烯树脂以及丙三醇放入捏合机中在60摄氏度的条件下捏合60分钟,制备初次混合料;将初次混合物、短棉纤维以及长棉纤维混合30分钟,制备二次混料;将二次混料、有机膨润土以及碳酸钙混合80分钟,制备水基盾尾密封脂。

64.本实施例提供的水基盾尾密封脂在25摄氏度下的锥入度(0.1mm)的值为225,25摄氏度下的泵送性为35g/min,25摄氏度下的抗水压密封性测试结果为4mpa,在0.28mpa,5min条件下的水冲流失量为1.8%。

65.对比例1

66.本对比例提供一种盾尾密封油脂,盾尾密封油脂由15份蓖麻油、15份聚异丁烯、3份萜烯树脂、2份短棉纤维、3份长棉纤维、3份有机膨润土、50份碳酸钙以及15份的羊毛脂组成。

67.本对比例盾尾密封油脂的制备方法如下,将蓖麻油、聚异丁烯以及萜烯树脂放入捏合机中在60摄氏度的条件下捏合60分钟,制备初次混合料;将初次混合物、短棉纤维以及长棉纤维混合30分钟,制备二次混料;将二次混料、有机膨润土、碳酸钙以及羊毛脂混合80分钟,制备盾尾密封油脂。

68.本对比例提供的盾尾密封油脂在25摄氏度下的锥入度(0.1mm)的值为205,25摄氏度下的泵送性为18g/min,25摄氏度下的抗水压密封性测试结果为6mpa,在0.28mpa,5min条件下的水冲流失量为1.8%。

69.对比例2

70.本对比例提供一种盾尾密封油脂,盾尾密封油脂由15份基础油150sn、18份聚碳酸丙烯酯、3份萜烯树脂、2份短棉纤维、3份长棉纤维、3份有机膨润土、44份碳酸钙以及12份的羊毛脂组成。

71.本对比例盾尾密封油脂的制备方法如下,将基础油150sn、聚碳酸丙烯酯以及萜烯树脂放入捏合机中在60摄氏度的条件下捏合60分钟,制备初次混合料;将初次混合物、短棉纤维以及长棉纤维混合30分钟,制备二次混料;将二次混料、有机膨润土、碳酸钙以及羊毛脂混合80分钟,制备盾尾密封油脂。

72.本对比例提供的盾尾密封油脂在25摄氏度下的锥入度(0.1mm)的值为210,25摄氏度下的泵送性为25g/min,25摄氏度下的抗水压密封性测试结果为6mpa,在0.28mpa,5min条件下的水冲流失量为2.1%。

73.对比例3

74.本对比例提供一种盾尾密封油脂,盾尾密封油脂由15份蓖麻油、15份聚异丁烯、3

份萜烯树脂、2份短棉纤维、3份长棉纤维、3份有机膨润土、50份碳酸钙以及15份的锂基酯组成。

75.本对比例盾尾密封油脂的制备方法如下,将蓖麻油、聚异丁烯以及萜烯树脂放入捏合机中在60摄氏度的条件下捏合60分钟,制备初次混合料;将初次混合物、短棉纤维以及长棉纤维混合30分钟,制备二次混料;将二次混料、有机膨润土、碳酸钙以及锂基酯混合80分钟,制备盾尾密封油脂。

76.本对比例提供的盾尾密封油脂在25摄氏度下的锥入度(0.1mm)的值为200,25摄氏度下的泵送性为15g/min,25摄氏度下的抗水压密封性测试结果为6mpa,在0.28mpa,5min条件下的水冲流失量为1.8%。

77.对比例4

78.本对比例提供一种盾尾密封油脂,盾尾密封油脂由15份基础油150sn、10份聚异丁烯、10份t612a、2份短棉纤维、3份长棉纤维、3份有机膨润土、50份碳酸钙、15份锂基酯组成。

79.本对比例盾尾密封油脂的制备方法如下,将基础油150sn、聚异丁烯、t612a放入捏合机中在60摄氏度的条件下捏合60分钟,制备初次混合料;将初次混合物以及纤维混合30分钟,制备二次混料;将二次混料以及有机膨润土、碳酸钙、锂基酯混合80分钟,制备盾尾密封油脂。

80.本对比例提供的盾尾密封油脂在25摄氏度下的锥入度(0.1mm)的值为205,25摄氏度下的泵送性为13g/min,25摄氏度下的抗水压密封性测试结果为6mpa,在0.28mpa,5min条件下的水冲流失量为1.7%。

81.性能测试与结果分析

82.本发明提供的水基盾尾密封脂预期达到的性能参数如下表所示:

83.项目指标外观米黄色带纤维均匀膏状物锥入度(25℃),0.1mm210~230密度(25℃),g/cm31.2~1.4泵送性(25℃),g/min25~35抗水压密封性(25℃),mpa3水冲流失量(0.28mpa,5min),%1.8燃点,℃274金属腐蚀性(50+2℃,24h)无腐蚀降解性可生物降解

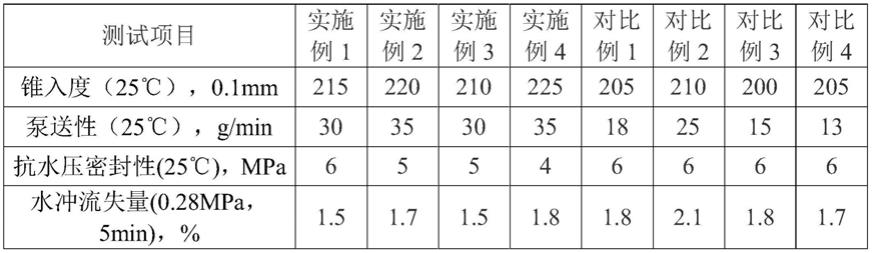

84.实施例1~4水基盾尾密封脂与对比例1~3的盾尾密封油脂的性质如下表所示:

85.86.需要说明的是,锥入度是表示材料软硬程度的指标,又称为稠度,锥入度值越大密封油脂越软。密封油脂的泵送性用来评价其通过管道输送的难易程度,还称为流动性,其物理意义为密封油脂的表观粘度。本发明提供的水基盾尾密封脂实施例相较于对比例锥入度在210~225之间软硬适中,而对比例的盾尾密封油脂整体偏硬。此外本实施例的水基盾尾密封脂的泵送性即流动性均优于对比例提供的盾尾密封油脂。进一步地,虽然实施例与对比例的盾尾密封油脂的抗水压密封性均达到预期指标,但是本发明的实施例的水基盾尾密封脂的水冲流失量也优于对比例提供的盾尾密封油脂。

87.本发明的水基盾尾密封脂中以水作为溶剂,配合使用聚碳酸丙烯酯及其衍生物中的至少一种作为增粘剂和环保型润滑剂,保证了该水基盾尾密封脂具有良好的泵送性、锥入度以及抗水压密封性。此外过上述原料与组分的协同作用,还进一步保证了可有效降低水基盾尾密封脂毒性,减少对环境的污染以及对人体健康的危害。

88.进一步地,上述实施例与对比例的盾尾密封油脂还进行了鱼类胚胎和卵黄囊仔鱼阶段的短期毒性试验以及蚯蚓急性毒性试验,试验结果如下表所示。

89.鱼类胚胎和卵黄囊仔鱼阶段的短期毒性试验结果

90.蚯蚓急性毒性试验结果

[0091][0092]

上述对鱼类胚胎和卵黄囊仔鱼阶段的短期毒性试验以及蚯蚓急性毒性试验的结果进一步证明本发明提供的水基盾尾密封脂的毒性明显降低,有效减少对环境的污染以及对人体健康的危害,可用于盾尾密封。

[0093]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0094]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些

都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑地分析、推理或者有限的实验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书可以用于解释权利要求的内容。