1.本实用新型涉及芳烃生产技术领域,尤其是涉及一种防止金属催化结焦的芳烃生产系统。

背景技术:

2.石脑油催化重整是芳烃生产的主要方法之一,可将低辛烷值的石脑油转化为高辛烷值的染料或苯、甲苯、二甲苯等芳烃产品。石脑油催化重整按催化剂的再生方式主要分为半再生和连续再生两种方式,两种方式均使用金属催化剂。现有技术中利用石脑油催化重整生产芳烃的反应系统中,加热炉炉管、反应器内壁及内构件一般都采用金属材质,如果其金属离子的脱氢活性得不到抑制,生产过程中与烃接触就会发生较强的脱氢碳化反应,造成反应器内大量结焦,严重时会损坏反应器内件。

3.为了抑制重整装置金属催化结焦,目前通行的做法是在进料时加入结焦抑制剂,以钝化反应器和加热炉内壁,抑制金属的催化活性。例如,在中国专利文献上公开的“一种连续重整装置初始反应的钝化方法”,其公告号cn101423774b,包括在连续重整装置中装入重整催化剂,氢气循环下将反应器温度升至350~420℃,通入原料油,并逐渐将反应器温度升至460~480℃,进油的同时向原料油中注入硫化物,使重整进料中硫含量在大于0.5μg/g至50μg/g之间。

4.上述在进料中加入结焦抑制剂的方法,虽然在装置平稳运行期间对金属催化结焦可以很好地抑制,但对于首次开工的装置或更换新的催化剂时,不足以迅速、充分地钝化反应器和加热炉内壁,因此采用上述钝化方法后,生产过程中仍难以避免的会出现金属催化结焦现象。

技术实现要素:

5.本实用新型是为了克服现有技术中通过在进料中加入结焦抑制剂的方法抑制重整装置金属结焦时,对于首次开工的装置或更换新的催化剂时,不足以迅速、充分地钝化反应器和加热炉内壁,生产过程中仍难以避免的会出现金属催化结焦现象的问题,提供一种防止金属催化结焦的芳烃生产系统,在系统内设置气相注剂单元,在向重整反应器中投料前可以通过气相注剂单元向系统内注入结焦抑制剂,对重整反应器及加热炉内的金属构件表面进行钝化,可有效避免生产过程中出现金属催化结焦现象。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.一种防止金属催化结焦的芳烃生产系统,包括依次通过进料管线连接的进料单元、加热炉、重整反应器和气液分离器,以及通过注剂管线与进料单元和加热炉之间的进料管线连接的气相注剂单元;所述气相注剂单元包括分别与注剂管线连接的结焦抑制剂加料装置及氮气管线,所述注剂管线与进料单元和加热炉之间的进料管线连通。

8.本实用新型在系统内设置了与进料管线连通的气相注剂单元,在向重整反应器中投料前可以通过气相注剂单元先向系统内注入结焦抑制剂,通过结焦抑制剂对加热炉中的

加热炉管、重整反应器内壁等系统中的金属构件表面进行钝化,避免生产过程中重整反应器及加热炉中出现金属催化结焦现象。

9.本实用新型中的系统运行初期,由于重整反应器内的催化剂活性较高且加热炉和重整反应器内的金属构件的表面未经钝化,直接投料后很容易发生金属催化结焦,因此系统运行时,先将结焦抑制剂加料装置中液态的结焦抑制剂在氮气的携带和稀释作用下通过注剂管线注入进料管线中,与通过进料单元进入进料管线中的循环氢混合,使结焦抑制剂和循环氢沿进料管线依次经过加热炉和重整反应器,对其内的金属构件表面提前进行钝化,可避免投料后发生金属催化结焦;钝化后的物料进入气液分离器内进行气液分离,分离得到的循环氢继续进入进料单元中循环使用。对系统内的金属构件钝化完成后,再通过进料单元向系统内通入石脑油和循环氢的混合物,使石脑油在重整反应器内催化剂的作用下进行催化重整反应,经气液分离器分离后得到液态的芳烃产物,气态的循环氢继续进入进料单元中循环使用。

10.作为优选,所述重整反应器包括串联的重整第一反应器、重整第二反应器、重整第三反应器和重整第四反应器,各重整反应器上分别设有进料口和出料口;所述加热炉内设有并联的第一炉膛、第二炉膛、第三炉膛和第四炉膛,各炉膛内分别设有加热炉管;所述第一炉膛内的加热炉管两端分别与进料单元和重整第一反应器的进料口通过进料管线连接;所述第二炉膛内的加热炉管两端分别与重整第一反应器的出料口和重整第二反应器的进料口通过进料管线连接;所述第三炉膛内的加热炉管两端分别与重整第二反应器的出料口和重整第三反应器的进料口通过进料管线连接;所述第四炉膛内的加热炉管两端分别与重整第三反应器的出料口和重整第四反应器的进料口通过进料管线连接;所述重整第四反应器的出料口与气液分离器通过进料管线连接。

11.本实用新型在系统内设置四个串联的重整反应器,使反应物石脑油依次通过四个重整反应器进行反应,保证了生产得到的芳烃产率。同时,本实用新型在加热炉内设置四个并联的炉膛,反应物在进入各重整反应器前先经过各对应炉膛内的加热炉管,对反应物进行加热,使反应物温度满足反应要求并保持气态,确保系统的正常运行和产物的产率。

12.作为优选,各重整反应器顶部设有进料口,侧壁上方设有出料口;重整反应器内设有顶部与进料口连通、底部与重整反应器底部连接的内筒以及套设在内筒外的外筒,所述内筒和外筒的侧壁下部分别设有若干连通孔;所述内筒和外筒之间形成用于容纳催化剂的催化床,外筒和重整反应器的内壁之间形成反应产物流道,所述反应产物流道与出料口连通;所述催化床的顶部和底部分别与伸出重整反应器外的催化剂进料管和催化剂卸料管连通。

13.本实用新型中的各重整反应器运行过程中,结焦抑制剂或反应物从反应器顶部的进料口进入内筒中,通过内筒上的连通孔扩散进入催化床中,与催化剂接触反应,反应后的产物从外筒上的连通孔扩散进入反应产物流道,再从重整反应器顶部的出料口流出;催化床中的催化剂可以通过催化剂进料管和卸料管进行更换。本实用新型从重整反应器的中心进料、四周出料,与传统的四周进料、中心出料相比,减少了反应物与进料流道的接触面积,从而减少了反应物在进料流道中的热损失,使催化床中的催化剂的轴向温度更加均匀。同时,本实用新型将连通孔设置在内筒和外筒的下部,并将出料口设置在反应器上部,减小了反应器内的上、下压力差,使反应物与催化床中上下各部分的催化剂接触更加均匀,从而提

高了反应器中各处的反应均匀程度,有利于提高产物的产率。

14.作为优选,所述内筒的内壁上设有螺旋状的导流板。在内筒的内壁上设置导流板,在导流板的作用下可以使结焦抑制剂或反应物在重整反应器内分布更加均匀,有利于对重整反应器内壁及内筒、外筒的均匀钝化,及提高反应时反应物与各部分催化剂的接触均匀程度,从而使反应器内各处的反应更加均匀。

15.作为优选,所述内筒和外筒的侧壁上部不设有连通孔的部分与下部设有连通孔的部分的高度之比为1:2~3。将内筒和外筒上部不设有连通孔的部分及下部设有连通孔的部分比例控制在此范围内,可以在保证反应效率的同时提高反应物在重整反应器上、下的分布均匀程度,从而有利于提高产物的产率。

16.作为优选,所述连通孔沿内筒和外筒的侧壁均匀分布。

17.作为优选,所述结焦抑制剂加料装置与进料管线之间的注剂管线上设有增压泵。

18.作为优选,所述注剂管线和氮气管线上分别设有控制阀。

19.因此,本实用新型具有如下有益效果:

20.(1)在系统内设置了与进料管线连通的气相注剂单元,在向重整反应器中投料前可以通过气相注剂单元先向系统内注入结焦抑制剂,通过结焦抑制剂对加热炉中的加热炉管、重整反应器内壁等系统中的金属构件表面进行钝化,避免生产过程中重整反应器及加热炉中出现金属催化结焦现象;

21.(2)各重整反应器内从中心进料、四周出料,与传统的四周进料、中心出料相比,减少了反应物与进料流道的接触面积,从而减少了反应物在进料流道中的热损失,使催化床中的催化剂的轴向温度更加均匀;

22.(3)将连通孔设置在内筒和外筒的下部,并将出料口设置在重整反应器上部,减小了反应器内的上、下压力差,使反应物与催化床中上下各部分的催化剂接触更加均匀,从而提高了反应器中各处的反应均匀程度,有利于提高产物的产率。

附图说明

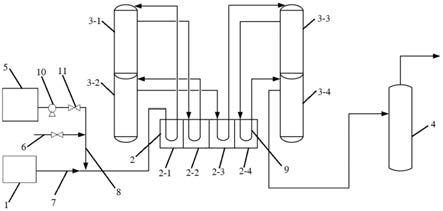

23.图1是本实用新型的连接结构示意图。

24.图2是本实用新型中的重整反应器的截面图。

25.图中:1进料单元、 2加热炉、 2-1第一炉膛、 2-2第二炉膛、 2-3第三炉膛、2-4第四炉膛、 3-1重整第一反应器、 3-2重整第二反应器、 3-3重整第三反应器、 3-4重整第四反应器、 301进料口、 302出料口、 4气液分离器、 5结焦抑制剂加料装置、 6氮气管线、 7进料管线、 8注剂管线、 9加热炉管、 10增压泵、 11控制阀、 12内筒、 13外筒、 14连通孔、 15催化床、 16反应产物流道、 17催化剂进料管、 18催化剂卸料管。

具体实施方式

26.下面结合附图与具体实施方式对本实用新型做进一步的描述。

27.实施例:

28.如图1所示,一种防止金属催化结焦的芳烃生产系统,包括依次通过进料管线7连接的进料单元1、加热炉2、重整反应器和气液分离器4,以及通过注剂管线8与进料单元和加热炉之间的进料管线连接的气相注剂单元。

29.重整反应器包括串联的重整第一反应器3-1、重整第二反应器3-2、重整第三反应器3-3和重整第四反应器3-4。如图2所示,各重整反应器顶部设有进料口301,侧壁上方设有出料口302;重整反应器内设有顶部与进料口连通、底部与重整反应器底部连接的内筒12以及套设在内筒外的外筒13;内筒的内壁上设有螺旋状的导流板19,内筒和外筒的侧壁下部分别设有若干沿内筒和外筒的侧壁均匀分布的连通孔14,内筒和外筒的侧壁上部不设有连通孔的部分与下部设有连通孔的部分的高度之比为1:2。内筒和外筒之间形成用于容纳催化剂的催化床15,外筒和重整反应器的内壁之间形成反应产物流道16,反应产物流道与出料口连通;催化床的顶部和底部分别与伸出重整反应器外的催化剂进料管17和催化剂卸料管18连通。

30.如图1所示,加热炉内设有并联的第一炉膛2-1、第二炉膛2-2、第三炉膛2-3和第四炉膛2-4,各炉膛内分别设有u型的加热炉管9。第一炉膛内的加热炉管两端分别与进料单元和重整第一反应器的进料口通过进料管线连接;第二炉膛内的加热炉管两端分别与重整第一反应器的出料口和重整第二反应器的进料口通过进料管线连接;第三炉膛内的加热炉管两端分别与重整第二反应器的出料口和重整第三反应器的进料口通过进料管线连接;第四炉膛内的加热炉管两端分别与重整第三反应器的出料口和重整第四反应器的进料口通过进料管线连接;重整第四反应器的出料口与气液分离器通过进料管线连接。

31.气相注剂单元包括分别与注剂管线连接的结焦抑制剂加料装置5及氮气管线6,注剂管线与进料单元和加热炉之间的进料管线连通;结焦抑制剂加料装置与进料管线之间的注剂管线上设有增压泵10,注剂管线和氮气管线上分别设有控制阀11。

32.本实用新型中的系统运行时,先将结焦抑制剂加料装置中液态的结焦抑制剂在氮气的携带和稀释作用下通过注剂管线注入进料管线中,与通过进料单元进入进料管线中的循环氢混合,使结焦抑制剂和循环氢沿进料管线依次经过加热炉的第一炉膛、重整第一反应器、第二炉膛、重整第二反应器、第三炉膛、重整第三反应器、第四炉膛、重整第四反应器,对加热炉内的加热炉管、重整反应器内壁及金属构件表面提前进行钝化,可避免投料后发生金属催化结焦;钝化后的物料进入气液分离器内进行气液分离,分离得到的循环氢继续进入进料单元中循环使用。

33.对系统内的金属构件钝化完成后,再通过进料单元向系统内通入石脑油和循环氢的混合物,使石脑油依次经过各重整反应器,在重整反应器内催化剂的作用下进行催化重整反应,反应后的产物经气液分离器分离后得到液态的芳烃产物,气态的循环氢继续进入进料单元中循环使用。

34.其中,各重整反应器运行过程中,结焦抑制剂或反应物从重整反应器顶部的进料口进入内筒中,通过内筒上的连通孔扩散进入催化床中,与催化剂接触反应,反应后的产物从外筒上的连通孔扩散进入反应产物流道,再从重整反应器顶部的出料口流出;催化床中的催化剂可以通过催化剂进料管和卸料管进行更换。

35.本实用新型从重整反应器的中心进料、四周出料,与传统的四周进料、中心出料相比,减少了反应物与进料流道的接触面积,从而减少了反应物在进料流道中的热损失,使催化床中的催化剂的轴向温度更加均匀。同时,本实用新型将连通孔设置在内筒和外筒的下部,在内筒的内壁上设置螺旋状的导流板,并将出料口设置在反应器上部,减小了反应器内的上、下压力差,使反应物与催化床中上下各部分的催化剂接触更加均匀,从而提高了反应

器中各处的反应均匀程度,有利于提高产物的产率。