1.本实用新型涉及造气炉结构领域,尤其涉及一种带搅拌功能的造气炉。

背景技术:

2.造气炉又叫制气炉或者气化炉,通过在造气炉的内部设置制气室,在制气室的内部添加生物质燃料,在密闭缺氧的条件下,采用干馏热解及化学氧化反应后产生一氧化碳、氢气、甲烷、丙烷等可燃气体,燃气自动导入分离系统通过净化装置实行净化焦油、净化烟尘、净化水蒸气的程序,从而产生优质燃气,燃烧十分完全,可根据家用或者厂用等需求制造不同大小的造气炉。

3.在现有工厂的造气炉中,设备庞大,造气炉的制气室内可添加大容量的生物质燃料,生物质燃料通过燃料入口投入,并在造气炉内部堆积,由于体积过大,会造成制气室内的燃料堆积不均匀,导致燃料的制气不稳定,因此需要一种带搅拌功能的造气炉,在制气过程中对生物制燃料进行搅拌。

技术实现要素:

4.针对现有技术中所存在的不足,本实用新型提供了一种带搅拌功能的造气炉,以解决现有技术中造气炉内部燃料堆积不均匀的技术问题。

5.根据本实用新型的实施例,一种带搅拌功能的造气炉,包括炉身,所述炉身的底部设有灰盘,所述炉身内设有炉篦,所述炉篦的上方设有燃料承载板,所述炉身的侧面开设有燃气出口,所述炉身的顶部设有燃料入口,所述炉身内还设有搅拌装置以及驱动装置;所述搅拌装置包括搅拌叉、连接杆、旋转盘以及支撑环,所述支撑环上端固设于所述炉身内部的顶面,所述支撑环的下端固设有承载环,所述旋转盘的内侧旋转设置在所述支撑环外侧,所述旋转盘置放在所述承载环的顶面,所述连接杆固设在所述旋转盘的边缘并向下延伸,所述连接杆的底端与所述搅拌叉固定连接;所述驱动装置包括旋转辊和旋转杆,所述旋转杆旋转设置于所述炉身的顶部,所述旋转辊的外侧与所述旋转盘的外侧相切接触,所述旋转杆的下端与所述旋转辊固定连接,上端穿出所述炉身。

6.对比现有技术,本实用新型具有如下有益效果:

7.此造气炉增加了搅拌装置以及驱动搅拌装置工作的驱动装置;造气炉通过从燃料入口投入燃料进入炉身内,并堆积在炉身内的燃料承载板上,炉篦输入空气,促进燃料在炉身内反应,余留下的残灰落入炉身底部的灰盘内,产生的燃气从燃气出口输出;通过在炉身外旋转旋转杆,旋转杆带动旋转辊旋转,旋转辊与旋转盘相切接触,旋转辊可驱动旋转盘旋转,旋转盘平稳地绕支撑环旋转并被承载环支撑,旋转盘的边缘带动连接杆上的搅拌叉对燃料承载板上的燃料进行搅拌,从而使燃料平整的铺在燃料承载板上,解决了造气炉内燃料堆积不均匀的技术问题,搅拌装置可加速燃料的反应,提高生产效率。

8.进一步地,所述承载环的顶面开设有下环槽,所述旋转盘的底面开设有上环槽,所述上环槽与所述下环槽之间滚动设置有若干钢珠。

9.进一步地,所述连接杆的侧面还固设有刮灰板,所述刮灰板卡设在所述上环槽与所述下环槽之间。

10.进一步地,所述旋转盘的外侧设有第一轮齿,所述旋转辊的外侧设有第二轮齿,所述第一轮齿与所述第二轮齿啮合。

11.进一步地,所述旋转杆的中部安装有轴承,所述轴承外侧安装在所述炉身的顶面。

12.进一步地,还包括密封盖,所述炉身的顶部固设一圈螺纹环,所述旋转杆位于所述螺纹环的内部,所述密封盖与所述螺纹环螺纹连接,使所述连接杆的上端密封在所述密封盖内部。

13.进一步地,所述连接杆的上端固设有旋转把手。

14.进一步地,所述旋转盘的底端固设有两个限位块,所述承载环夹设在所述限位块与所述旋转盘的底端之间。

附图说明

15.图1为本实用新型实施例造气炉的外部结构示意图;

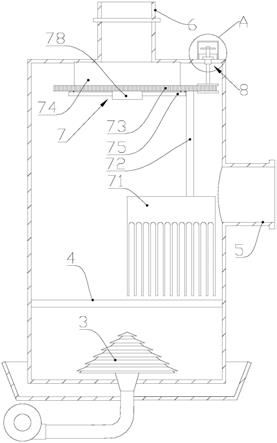

16.图2为本实用新型实施例造气炉的剖视图;

17.图3为图2的a处放大示意图;

18.图4为本实用新型实施例搅拌装置与驱动装置的结构示意图;

19.图5为图4的b处放大示意图;

20.图6为本实用新型实施例旋转盘位置的结构示意图;

21.图7为本实用新型实施例承载环位置的结构示意图;

22.图8为本实用新型实施例螺纹环位置的结构示意图;

23.上述附图中:1、炉身;11、螺纹环;12、密封盖;2、灰盘;3、炉篦;4、燃料承载板;5、燃气出口;6、燃料入口;7、搅拌装置;71、搅拌叉;72、连接杆;73、旋转盘;731、上环槽;732、第一轮齿;74、支撑环;75、承载环;751、下环槽;76、钢珠;77、刮灰板;78、限位块;8、驱动装置;81、旋转辊;811、第二轮齿;82、旋转杆;821、轴承;83、旋转把手。

具体实施方式

24.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

25.本实用新型实施例提出了一种带搅拌功能的造气炉,如图1和图2所示,造气炉包括炉身1,所述炉身1的底部设有灰盘2,所述炉身1内设有炉篦3,所述炉篦3的上方设有燃料承载板4,所述炉身1的侧面开设有燃气出口5,所述炉身1的顶部设有燃料入口6,此旋转盘73通过从燃料入口6投入燃料进入炉身1内,并堆积在炉身1内的燃料承载板4上,炉篦3输入空气,促进燃料在炉身1内反应,余留下的残灰落入炉身1底部的灰盘2内,产生的燃气从燃气出口5输出;此现有技术,暂不做多余叙述。本实用新型实施例增加了搅拌装置7以及驱动搅拌装置7工作的驱动装置8,如图2和图4所示,所述搅拌装置7包括搅拌叉71、连接杆72、旋转盘73以及支撑环74,所述支撑环74为环形管体,上端固设于所述炉身1内部的顶面,燃料入口6位于支撑环74的中心,使燃料从支撑环74的中心落入炉身1内部,所述支撑环74的下端固设有承载环75,承载环75的外径大于支撑环74的外径,所述旋转盘73的内侧旋转设置在所述支撑环74外侧,所述旋转盘73置放在所述承载环75的顶面,使旋转盘73能绕支撑环

74旋转并被承载环75支撑,所述连接杆72固设在所述旋转盘73的边缘并向下延伸,所述连接杆72的底端与所述搅拌叉71固定连接,搅拌叉71用于刮平位于燃料承载板4上的燃料;所述驱动装置8包括旋转辊81和旋转杆82,所述旋转杆82的中部安装有轴承821,所述轴承821外侧安装在所述炉身1的顶面,所述旋转辊81的外侧与所述旋转盘73的外侧相切接触,如图5所示,所述旋转盘73的外侧设有第一轮齿732,所述旋转辊81的外侧设有第二轮齿811,所述第一轮齿732与所述第二轮齿811啮合,使旋转辊81能带动旋转盘73旋转。所述旋转杆82的下端与所述旋转辊81固定连接,上端穿出所述炉身1并固定连接有方便手持的旋转把手83。本实施例,通过在炉身1外旋转旋转杆82,旋转杆82带动旋转辊81旋转,旋转辊81与旋转盘73相切接触,旋转辊81可驱动旋转盘73旋转,旋转盘73平稳地绕支撑环74旋转并被承载环75支撑,旋转盘73的边缘带动连接杆72上的搅拌叉71对燃料承载板4上的燃料进行搅拌,从而使燃料平整的铺在燃料承载板4上,解决了造气炉内燃料堆积不均匀的技术问题,搅拌装置7可加速燃料的反应,提高生产效率。

26.更进一步的方案中,如图6和图7所示,所述承载环75的顶面开设有下环槽751,所述旋转盘73的底面开设有上环槽731,所述上环槽731与所述下环槽751之间滚动设置有若干钢珠76,此结构能使旋转盘73在承载环75上顺滑移动,降低旋转施力,所述旋转盘73的底端固设有两个限位块78,两个限位块78相对旋转盘73的轴线对称,所述承载环75夹设在所述限位块78与所述旋转盘73的底端之间,防止旋转盘73沿支撑环74向上移动后,钢珠76掉落;在所述连接杆72的侧面还固设有刮灰板77,所述刮灰板77卡设在所述上环槽731与所述下环槽751之间,刮灰板77随连接杆72绕承载环75旋转时,刮灰板77将飘至上环槽731与下环槽751之间的燃灰刮下,防止燃灰阻碍旋转盘73的旋转。

27.更进一步的方案中,如图3以及图8所示,还包括密封盖12,所述炉身1的顶部固设一圈螺纹环11,所述旋转杆82位于所述螺纹环11的内部,所述密封盖12与所述螺纹环11螺纹连接,使所述连接杆72的上端密封在所述密封盖12内部,密封盖12用于遮盖旋转把手83以及旋转杆82,防止炉身1内的燃气从旋转杆82与炉身1之间的缝隙泄漏。

28.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。