1.本发明涉及煤气化技术领域,具体地涉及一种烧嘴室的砖结构和水煤浆气化炉。

背景技术:

2.水煤浆气化炉耐火衬里多使用耐火砖结构。耐火材料作为气流床气化炉最重要的组成元素之一,起到隔绝高温、蓄热和流场约束等重要作用。耐火砖结构在构建气化炉内部有效空间的同时,又受到高温气流和颗粒的剧烈冲刷和侵蚀。恶劣的工作环境造成了炉内耐火材料的蚀损,缩短了耐火砖的使用寿命。

3.烧嘴砖是各种气化炉耐火衬里的关键部件。从烧嘴喷出的气化原料、气化剂在烧嘴喷口处燃烧和气化,烧嘴砖的形状和出口尺寸决定了火焰的形状及喷出速度,烧嘴砖的寿命取决于烧嘴处流场分布。一般情况下烧嘴衬里由四块对称的耐火砖组成,靠近燃烧室的耐火砖内侧面多采用弧形结构,因此,烧嘴的端部存在较大的空间。在气化炉运行期间,气化炉的拱顶以及气化炉上筒体产生的熔融态炉渣容易回流至烧嘴室耐火砖低温区域内,以形成固态堆积,可能导致烧嘴喷射出的氧气回流侵蚀烧嘴通道耐火砖的风险。

4.烧嘴周边耐火砖结构复杂,数量较多,存在大量的耐火砖火泥灰缝隙,靠近气化炉承压侧的耐火砖的侵蚀过程是回窜的气体、煤灰颗粒回流至耐火砖火泥灰缝隙造成的侵蚀,优化耐火砖结构对延长耐火砖的使用寿命至关重要。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的烧嘴室内的耐火砖结构,造成耐火砖受损问题,提供烧嘴室的砖结构和水煤浆气化炉,该烧嘴室的砖结构具有能够防止炉渣、残炭或者其他杂质回流至烧嘴室内,以延长烧嘴的使用寿命。

6.为了实现上述目的,本发明一方面提供一种烧嘴室的砖结构,包括安装在烧嘴室的内壁上的第一砖结构,所述第一砖结构靠近筒体的燃烧室并包括上层砖结构和下层砖结构,所述上层砖结构具有朝向所述燃烧室的渐扩口且该渐扩口的内侧面与所述烧嘴室的中轴线夹角小于11

°

且夹角包括0

°

,所述下层砖结构具有朝向所述燃烧室的渐扩口且该渐扩口的内侧面与所述烧嘴室的中轴线夹角小于11

°

。

7.可选地,所述第一砖结构为呈中空环状并包括四块耐火砖,其中,所述上层砖结构包括两块镜像对称的所述耐火砖,所述下层砖结构包括两块镜像对称的所述耐火砖。

8.可选地,所述上层砖结构与之相邻的一层筒体砖合为一体,所述下层砖结构与之相邻的一层筒体砖合为一体。

9.可选地,所述烧嘴室的砖结构中的砖材质均为高铬砖。

10.可选地,所述烧嘴室的砖结构包括安装在所述烧嘴室的内壁上的第二砖结构,所述第二砖结构为中空环状;其中,在所述烧嘴室内,所述第二砖结构的一侧与所述第一砖结构相邻安装,其另一侧与所述燃烧室的外壁平行。

11.可选地,所述第一砖结构的内侧面和所述第二砖结构的内侧面相互对齐,且两者

的中轴线均位于所述烧嘴室的中轴线上。

12.可选地,所述第二砖结构与所述第一砖结构之间的间隙小于1.2mm。

13.可选地,所述第二砖结构与所述第一砖结构之间填充有泥灰。

14.本发明另一方面提供一种水煤浆气化炉包括上述的烧嘴室的砖结构。

15.可选地,所述水煤浆气化炉包括安装在所述烧嘴室的外壁上的冷却件。

16.可选地,所述冷却件夹套在所述烧嘴室的外壁上。

17.通过上述技术方案,本发明的有益效果如下;

18.为了便于烧嘴砖安装,减少因耐火砖切割造成的强度损失及表面损坏,将上层砖结构与之相邻的一层筒体砖合为一体,并且将下层砖结构与之相邻的一层筒体砖合为一体,上层砖结构的内侧面与烧嘴室的中轴线夹角小于11

°

且夹角包括0

°

,以控料物料的喷射角度,即,物料的喷射方向是水平或小角度射出,避免物料喷射到燃烧室内壁的顶部。因此,物料不会在高于烧嘴室的中轴线的水平面以上燃烧,从而熔融态的炉渣、残炭等其他杂质不会在燃烧室内壁的顶部形成,避免了熔融态的炉渣、残炭等其他杂质回流至烧嘴室内,对烧嘴室的砖结构进行冲刷。下层砖结构具有朝向所述燃烧室的渐扩口,进一步控制物料的喷射角度,不仅让物料的喷射角度保持渐扩形,使物料能够在燃烧室中充分反应,而且让物料在燃烧室的中部和下部反应,避免熔融态的炉渣、残炭等其他杂质回流至烧嘴室内。

19.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

20.在附图中:

21.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。

附图说明

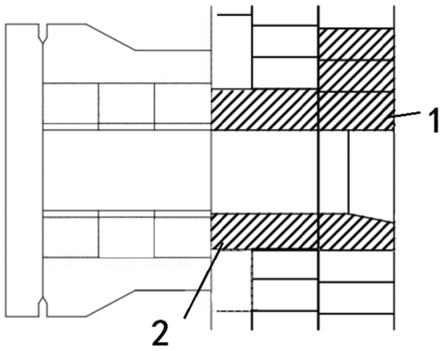

22.图1是本发明中的烧嘴室的砖结构的一种实施方式示意图;

23.图2是本发明中的第一砖结构的结构示意图;

24.图3是图2中的第一砖结构的下层砖结构的俯视图;

25.图4是图2中的第一砖结构的上层砖结构的仰视图。

26.附图标记说明

27.1-第一砖结构、2-第二砖结构、11-上层砖结构、12-下层砖结构。

具体实施方式

28.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

29.如图1和图2所示,本发明中的烧嘴室的砖结构包括安装在烧嘴室的内壁上的第一砖结构1,所述第一砖结构1靠近筒体的燃烧室并包括上层砖结构11和下层砖结构12,所述上层砖结构11具有朝向所述燃烧室的渐扩口且该渐扩口的内侧面与所述烧嘴室的中轴线夹角小于11

°

且夹角包括0

°

,所述下层砖结构12具有朝向所述燃烧室的渐扩口且该渐扩口的内侧面与所述烧嘴室的中轴线夹角小于11

°

。

30.如图1、图2和图4所示,上层砖结构11的内侧面与烧嘴室的中轴线夹角小于11

°

且夹角包括0

°

,以控料物料的喷射角度,即,物料的喷射方向是水平射出,避免物料喷射到燃

烧室顶部的内壁,因此,物料不会在高于烧嘴室的中轴线的水平面以上燃烧,从而熔融态的炉渣、残炭和其他杂质等不会在燃烧室内壁的顶部形成,避免了熔融态的炉渣、残炭和其他杂质等回流至烧嘴室内,在烧嘴室内的低温区域形成固态堆积。

31.如图1、图2和图3所示,下层砖结构12具有朝向所述燃烧室的渐扩口,进一步控制物料的喷射角度,不仅让物料的喷射角度保持渐扩形,使物料能够在燃烧室中充分反应,而且让物料的反应空间位于燃烧室的中部和下部,避免熔融态的炉渣、残炭和其他杂质等回流至烧嘴室内。

32.综上,本发明中的上层砖结构11和下层砖结构12的结构与之相邻的一层筒体砖合为一体,减少了筒体砖安装过程中切割数量,增加了砖结构的使用寿命,进而增加燃烧器使用寿命,延长了整个生产线的运行周期,尤其是在节约成本方面,避免了频繁地更换和维护烧嘴室,其中,在更换和维护的过程中,烧嘴室的砖结构的安装精度要求高、燃烧器安装和拆卸难度大,都会增大成本的浪费。

33.如图2所示,本发明中的所述第一砖结构1为呈中空环状并包括四块耐火砖,其中,所述上层砖结构11包括两块镜像对称的所述耐火砖,所述下层砖结构12包括两块镜像对称的所述耐火砖。

34.本发明中的烧嘴室的砖结构中的砖材质均为高铬砖,为了适应实际的需求,第一砖结构1为高铬砖,第二砖结构2可以为铬刚玉砖。

35.如图1所示,本发明中的所述烧嘴室的砖结构包括安装在所述烧嘴室的内壁上的第二砖结构2,所述第二砖结构2为中空环状;其中,在所述烧嘴室内,所述第二砖结构2的一侧与所述第一砖结构1相邻安装,其另一侧与所述燃烧室的外壁平行。在烧嘴室的轴线上并背向于燃烧室的中心的方向上,烧嘴室的砖结构依次为第一砖结构1、第二砖结构2和其他砖结构,但是,位于燃烧室内的砖结构只有第一砖结构1和第二砖结构2,减少了砖结构的数量,从而减少了砖结构之间的复杂性,即,砖结构之间的缝隙减少,避免回窜的气体、煤灰颗粒等回流至砖结构之间的缝隙并造成对砖结构侵蚀,因此,降低砖结构被侵蚀的风险。

36.如图1所示,本发明中的所述第一砖结构1的内侧面和所述第二砖结构2的内侧面相互对齐,且两者的中轴线均位于所述烧嘴室的中轴线上。避免物料或者回流气体对第二砖结构2和第一砖结构1进行冲刷,影响烧嘴室的使用寿命。

37.如图1所示,本发明中的所述第二砖结构2与所述第一砖结构1之间的间隙小于1.2mm,即使有回流的气体或者煤灰颗粒回流至烧嘴室内,由于砖结构之间的间隙很小,不会对砖结构侵蚀。所述第二砖结构2与所述第一砖结构1之间填充有泥灰,即使砖结构之间有间隙,通过填充泥灰,避免间隙被回流的气体或者煤灰颗粒冲刷,导致间隙增大,影响烧嘴室的使用寿命。

38.本发明中的水煤浆气化炉包括上述的烧嘴室的砖结构,在烧嘴室的内壁,上层砖结构11的内侧面与烧嘴室的中轴线平行,下层砖结构12具有朝向燃烧室的渐扩口且该渐扩口的内侧面与所述烧嘴室的中轴线夹角小于11

°

,是为了防止燃烧室的拱顶以及燃烧室的上筒体中产生的熔融态炉渣回流至烧嘴室内,并在烧嘴室内的砖结构的低温区域形成固态堆积,避免造成烧嘴喷射出的氧气回流并侵蚀烧嘴室内的砖结构,从而加强了砖结构的强度,减缓了气体和灰渣颗粒对砖结构的侵蚀。

39.其中,在烧嘴室内,第二砖结构2的一侧与第一砖结构1相邻安装,其另一侧与燃烧

室的外壁平行,这样的安装方式优化了烧嘴室内的砖结构,降低了砖结构的复杂性,减少了砖的数量,避免烧嘴室内的砖结构之间存在大量的缝隙,让砖结构有被侵蚀的风险,从而防止回窜的气体和煤灰颗粒回流至砖结构之间的间隙,对砖结构造成侵蚀,尤其是靠近气化炉承压侧的砖结构。

40.本发明中的所述水煤浆气化炉包括安装在所述烧嘴室的外壁上的冷却件,所述冷却件夹套在所述烧嘴室的外壁上。其中,冷却件为冷却盘管,冷却盘管通过循环冷却水通道对烧嘴室进行冷却,以降低气化炉烧嘴室中的温度,即达到了强化了烧嘴冷却水冷却效果,提高了冷却效率。冷却盘管通过的夹套冷却结构安装在烧嘴室的外壁上,简化冷却盘管在烧嘴上的安装过程,降低了冷却盘管的安装难度,有利于冷却盘管在烧嘴上安装和拆卸。

41.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。