1.本实用新型涉及液化天然气生产设备领域,具体涉及压缩机一级进气分离器倒液管路系统。

背景技术:

2.液化天然气是天然气经压缩、冷却至其沸点温度后变成液体,主要成分是甲烷,被公认是地球上最干净的化石能源,无色、无味、无毒且无腐蚀性,其体积约为同量气态天然气体积的1/625,液化天然气的质量仅为同体积水的45%左右。液化天然气作为清洁能源在工业及民用上得到广泛的应用。

3.天然气的液化过程中的混合冷剂气源经进气管进入进气分离器,在进气分离器中进行气液分离;液体沉积在进气分离器罐体底部,气体则经过管路进入mrc压缩机,经mrc压缩机加压后进入排气分离器;在排气分离器中经过气液分离气态则由排气管进入后续换热器中与气态天然气进行热交换。

4.而在进气分离器中,虽然进气的混合冷剂中的液相较少,但是随着进气分离器的持续工作,或因环境变化、操作参数设置不精准或操作不当等原因,进气分离器分离器中也会逐渐沉积液相,随着液相越来越多,液位逐渐升高,会影响进气分离器中的气液分离效果,严重时会造成连锁停车的问题。

技术实现要素:

5.基于以上问题,本实用新型提供压缩机一级进气分离器倒液管路系统,采用至少两个进气分离器并联后与压缩机进口端连通,进气分离器底部采用导流管连通,保证至少一个进气分离器处于运行状态,一个进气分离器处于空置状态,当运行的进气分离器中液相过多时,空置的进气分离器作为液相冷剂临时储罐使用,保证混合冷剂的压缩过程持续稳定地进行,不易因进气分离器检修或液相过多而产生连锁停车的问题。

6.为解决上述技术问题,本实用新型所采用的技术方案是:

7.压缩机一级进气分离器倒液管路系统,包括用于混合冷剂压缩的压缩机,压缩机的进口端通过集流管并联有至少两个进气分离器,集流管的支管上设置有阀门一;每个进气分离器的顶部设置有排气管,集流管的支管与对应的排气管连通;每个进气分离器侧壁的靠近中上部的位置设置有混合冷剂进气管;每个进气分离器的底部设置有排液管,每个排液管上安装有阀门二,排液管通过导流管相互连通。

8.进一步地,每个进气分离器靠近顶部的设置有与进气分离器内腔连通的氮气导管。

9.进一步地,集流管上并联有多个压缩机。

10.进一步地,每个进气分离器的外侧壁安装有与进气分离器内腔连通的液位观察管,液位观察管由透明材质制得。

11.进一步地,还包括报警器,液位观察管的中部为竖直管段,液位观察管的竖直管段

两端设置有限位环,两个限位环之间设置有浮球,浮球的直径大于限位环的内径;竖直管段的两侧安装有光电开关,光电开关与报警器电性连接。

12.与现有技术相比,本实用新型的有益效果是:本实用新型采用至少两个进气分离器并联后与压缩机进口端连通,进气分离器底部采用导流管连通,保证至少一个进气分离器处于运行状态,一个进气分离器处于空置状态,当运行的进气分离器中液相过多时,空置的进气分离器作为液相冷剂临时储罐使用,保证混合冷剂的压缩过程持续稳定地进行,不易因进气分离器检修或液相过多而产生连锁停车的问题。

附图说明

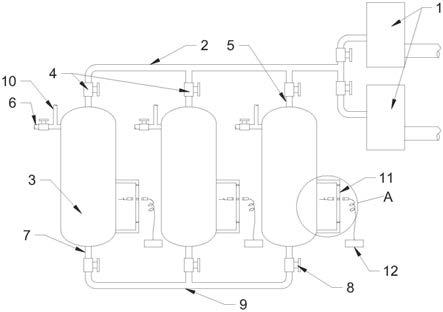

13.图1为实施例中压缩机一级进气分离器倒液管路系统的结构示意图;

14.图2为图1中局部a的放大示意图;

15.其中:1、压缩机;2、集流管;3、进气分离器;4、阀门一;5、排气管;6、进气管;7、排液管;8、阀门二;9、导流管;10、氮气导管;11、液位观察管;12、报警器;13、限位环;14、浮球;15、光电开关。

具体实施方式

16.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

17.实施例:

18.参见图1-2,压缩机一级进气分离器倒液管路系统,包括用于混合冷剂压缩的压缩机1,压缩机1的进口端通过集流管2并联有至少两个进气分离器3,集流管2的支管上设置有阀门一4;每个进气分离器3的顶部设置有排气管5,集流管2的支管与对应的排气管5连通;每个进气分离器3侧壁的靠近中上部的位置设置有混合冷剂进气管6;每个进气分离器3的底部设置有排液管7,每个排液管7上安装有阀门二8,排液管7通过导流管9相互连通。

19.在本实施例中,混合冷剂由进气管6进入进气分离器3,进气分离器3为罐体,在进气分离器3中,混合冷剂中的气相由顶部集流管2的支管进入集流管2,然后经压缩机1进口端进入压缩机1,气相混合冷剂经压缩机1压缩后排入至后续排气分离器中。进入进气分离器3中的液相则沉积于进气分离器3的底部。本实施例中的压缩机1前端设置至少两个进气分离器3,可以在混合冷剂压缩过程中通过控制阀门一4 的开闭保持至少一个进气分离器3处于工作状态,且至少有一个进气分离器3处于空置状态,可以在处于工作的进气分离器3需要进行停车检修时启动另一个处于空置状态的进气分离器3,保证混合冷剂的压缩过程能够持续稳定地进行,不易发生连锁停车的问题。

20.而且,所有进气分离器3的底部采用带有阀门二8的排液管7与导流管9连通,当处于运行状态的进气分离器3长时间运行底部沉积液相过多时,可以通过控制对应进气分离器3的阀门二8的开闭状态,将运行的进气分离器3中的液相经排液管7和连通管导入空置的进气分离器3中储存,此过程中处于运行状态的进气分离器3中的气压大于空置的进气分离器3,因此当阀门二8打开时使管路通路时,液相会在压力差的作用下自动被压入空置的进气分离器3中,保证进气分离器3有足够大的空间容纳混合冷剂并实现混合冷剂进气的气液

分离,不容易使液相进入压缩机1内造成压缩机1损坏的问题。本实施例为三个进气分离器3,采用“两用一空”,即两个进气分离器3处于运行状态,一个进气分离器3处于空置状态,当运行的进气分离器3中液相过多时,空置的进气分离器3作为液相冷剂临时储罐。

21.液相的混合冷剂还存在缓慢的气化的过程,因此,本实施例中的每个进气分离器 3靠近顶部的设置有与进气分离器3内腔连通的氮气导管10。当处于运行状态的进气分离器3中液相液位较低时,可以通过氮气导管10向空置的进气分离器3罐体内充入氮气加压,然后打开对应的阀门二8,将空置进气分离器3中的液相回压至运行的进气分离器3中,气化后的混合冷剂又经运行状态进气分离器3的顶部集流管2进入压缩机1被加压。

22.集流管2上并联有多个压缩机1,可以在是一个或多个压缩机1同时处于工作状态,保证其中一台压缩机1出现故障时,其余压缩机1可以持续工作,不会产生连锁停车。本实施例中的进气分离器3的数量可以与压缩机1数量相等,也可以多于压缩机1数量,也可以少于压缩机1数量。

23.每个进气分离器3的外侧壁安装有与进气分离器3内腔连通的液位观察管11,液位观察管11由透明材质制得。可以通过液位观察管11进行进气分离器3中的液位实时观察记录;可以及时操作阀门二8进一液相冷剂倒液,保证运行的进气分离器3的液位稳定正常。本实施例中的的液位观察管11需采用具有防爆性能的透明管状材质制得,保证能够承受压力作业。

24.还包括报警器12,液位观察管11的中部为竖直管段,液位观察管11的竖直管段两端设置有限位环13,两个限位环13之间设置有浮球14,浮球14的直径大于限位环13的内径;竖直管段的两侧安装有光电开关15,光电开关15与报警器12电性连接。光电开关15包括信号发生器和信号接收器,信号发生器产生光线,穿过透明的液位观察管11后被信号接收器接收;报警器12始终处于关闭状态,浮球14初始位于光电开关15下方,随着液位上升带动浮球14上浮,当浮球14通过光电开关15时,触发光电开关15向报警器12发出信号,此时报警器12发出报警,提醒工作人员及时开启阀门二8进行倒液操作,将液相冷剂倒入空置的进气分离器3中;当进气分离器3中液位下降,浮球14下降再次通过光电开关15时,触发光电开关15向报警器 12发出信号,此时报警器12关闭;本实施例中,报警器12可以是发光报警装置或发声报警装置;浮球14设置于两个限位环13之间,一是可以保证气流通畅,液位上的浮球14能够正确显示液位;二是限位环13的设置可以防止液位过高或过低导致浮球 14脱离液位观察管11。

25.如上即为本实用新型的实施例。上述实施例以及实施例中的具体参数仅是为了清楚表述实用新型验证过程,并非用以限制本实用新型的专利保护范围,本实用新型的专利保护范围仍然以其权利要求书为准,凡是运用本实用新型的说明书及附图内容所作的等同结构变化,同理均应包含在本实用新型的保护范围内。