1.本发明属于焦炉环保技术领域,具体涉及一种封闭焦炉环境控制方法及系统。

背景技术:

2.焦炉由耐火材料砌筑而成,自上而下分别为炉顶、炭化室(燃烧室)、斜道、蓄热室、水平烟道、炉床板、地下室。焦炉推焦作业由焦炉四大机车协作实施,其中,装煤车在焦炉炉顶沿固定轨道运行,推焦车在焦炉机侧沿固定轨道运行,机动车在焦炉焦侧沿固定轨道运行,电车(熄焦车)在焦侧电车道上运行。现代焦炉绝大多数为多室结构,焦炉机车根据作业计划,每8-13分钟一炉,接续实施每个炭化室的推焦、装煤作业。

3.焦炉冶炼是炼焦煤在焦炉炭化室内隔绝空气高温干馏的过程,通常燃烧室内温度高达1200-1350℃。焦炉加热耗费大量煤气,产生的热废气经水平烟道、分烟道、总烟道,最后经烟囱排放。焦炉生产过程中,整个焦炉炉体表面温度高,散热量大,通常情况下,焦炉炉体散热约占焦炉总耗热量的13%以上。以目前主流的7米焦炉为例,焦炉干馏过程中,实测炉顶面耐材部位超过80℃,加煤口盖温度超过300℃,机焦侧炉门本体温度超过60℃,焦炉地下室顶部的炉床板温度超过50℃。推焦作业时各部位温度更高,炉顶上打开的加煤口、机焦侧敞开的炉门等部位空间温度都超过800℃,打开上升管后残余的荒煤气与空气混合后燃烧,温度更是超过1200℃。如上所述,焦炉冶炼过程,尤其是推焦作业时的高温,严重危害焦炉炉体加罩封闭后安全运行。

4.焦炉冶炼过程持续不断产生大量荒煤气,由炭化室,经上升管、桥管、集气管、吸气管等,靠煤气排送风机引出,以上部位除吸气管外始终处于正压状态,以确保空气不会吸入管道内与荒煤气混合,消除爆炸风险。生产过程中,荒煤气经常从机焦侧炉门、炉顶、上升管、桥管、集气管等不严密的部位逸出,多组分挥发性有机物对周边环境产生污染。推焦作业时,机焦侧炉门打开,炉内残余煤气随热气流逸出燃烧生成so2、nox等污染物,炉门等部位残余焦油、沥青接触空气在高温炉门砖的作用下排放大量的挥发性有机物,炭化室加煤过程中也有荒煤气逸散。荒煤气中主要成分为水蒸气、焦油、粗笨、氨、硫化氢、氰化物等,即使充分燃烧,也会造成大量的so2、nox、nh3等排放,严重污染环境。如上所述,焦炉冶炼过程,尤其是推焦作业时的荒煤气逸散等,严重危害焦炉炉体加罩封闭后安全运行。

5.中国推动产业结构调整优化,推进产业绿色发展,推进重点行业污染治理升级改造,文中明确要求重点区域二氧化硫、氮氧化物、颗粒物、挥发性有机物(vocs)全面执行大气污染物特别排放限值,推动实施钢铁等行业超低排放改造,重点区域城市建成区内焦炉实施炉体加罩封闭,并对废气进行收集处理。

6.综上,现有焦炉因结构及生产特点,无论是冶炼过程中,还是在推焦作业时,都会产生高温、散热、荒煤气、煤气燃烧,对环境造成很大的影响,实施焦炉加罩封闭,热烟气、高温辐射、泄露荒煤气、荒煤气燃烧产物等将从露天排放状态转变为棚内积聚状态,焦炉封闭空间内产生非常大的安全、环境风险,是焦炉炉体加罩封闭必须要解决的问题。

7.为实现焦炉节能减排,近年来相关技术也不断涌现,目前有应用的主要有上升管

余热回收、节能型炉盖、预制块炉门等减少散热,炭化室压力单调、弹性刀边炉门、炉盖浇浆等减少荒煤气逸散,机焦侧除尘、全封闭装煤等减少无组织排放技术措施,但相关技术的应用均无法满足焦炉炉体加罩封闭对环境的更高要求。

8.目前仅芜湖新兴铸管有一个焦炉加罩封闭的应用案例。加罩封闭后高温辐射、散热积聚,热量无法及时排出,尤其是炉顶区域温度升高,推焦作业、炉体泄露等逸散的荒煤气及荒煤气燃烧产物积聚在封闭空间内,现场作业环境非常差。

技术实现要素:

9.本发明的目的在于提供一种封闭焦炉环境控制方法及系统,改善焦炉加罩封闭空间内的环境,减排机焦侧除尘so2排放风险,避免焦炉加罩封闭后的vocs无组织排放,最终实现焦炉炉顶安全节能环保的要求

10.为达到上述目的,本发明的技术方案是:

11.本发明通过实施封闭分区、微雾抑尘降温、炉前封闭及烟气净化、气体成分检测及捕集风量调节等技术,使焦炉加罩封闭空间的的环境大大改善,减排机焦侧除尘的so2排放风险,避免再次产生vocs无组织排放。

12.具体的,本发明所述的封闭焦炉环境控制方法,其包括:

13.1)分区分级微雾抑尘降温

14.焦炉上方设焦炉封闭罩;推焦车、拦焦车分别配置炉前微雾抑尘降温装置,抑尘降温点分别位于作业炉号的炉门上方,以及炉前头尾焦处理系统上方;炉前封闭区域设置温度检测,根据各区域温度变化调控微雾抑尘降温系统喷洒点的喷洒量,炉门打开前启动微雾抑尘降温装置,炉门关闭后停运;

15.2)炉前全封闭及烟气净化外排

16.推焦车、拦焦车上炉前设置为全封闭结构,将炉前作业区域与两侧、后部完全隔离,车上封闭区域与焦炉接触部位为软密封加气封结构;车上炉前封闭区域顶部配置吸气管道,吸气口配置so2检测装置,上方设旋转雾化器,一旦so2浓度高,停运微雾抑尘降温装置,雾化喷洒脱硫剂直接脱硫;

17.3)封闭空间内气体监控及烟气捕集风机控制

18.所述焦炉封闭罩内设置烟气捕集风道,该烟气捕集风道分别对应机侧、炉顶、焦侧分为三个分烟道,三个分烟道在顶部汇合,与烟气捕集集合风道连通,烟气捕集集合风道内配置可调节风量在三个分烟道间的分配的挡板。

19.优选的,焦炉机、焦侧炉前配置若干微雾抑尘降温装置,抑尘降温点分别位于集气管下部,配置温度检测,根据温度变化来控制炉前微雾抑尘降温装置运行。

20.优选的,焦炉炉顶配置若干套微雾抑尘降温装置,抑尘降温点分别布置在炉顶上升管平台、焦侧支架以及煤塔两侧,装置按程序间断喷雾抑尘降温,或根据温度检测装置,正常生产打上升管或异常故障状态下,也可以持续喷雾抑尘降温。

21.优选的,所述吸气管道内配置多孔活性炭类吸附料柱,推焦作业时炉前烟气经降温、脱硫、有机物吸附后,直接抽吸至布袋除尘系统除尘后达标排放。

22.优选的,所述活性炭料柱为双柱可切换式。

23.本发明所述的封闭焦炉环境控制系统,其包括:

24.焦炉上方设焦炉封闭罩,对应焦炉两侧推焦车、拦焦车的焦炉封闭罩下设置炉前微雾抑尘降温装置,分别位于作业炉号的炉门上方及炉前头尾焦处理系统上方;

25.若干温度检测装置,设置于焦炉炉前封闭区域、炉顶;

26.所述推焦车、拦焦车在焦炉炉前设计为全封闭结构,即将炉前作业区域与推焦车、拦焦车两侧及后部完全隔离,车上封闭区域与焦炉接触部位为软密封加气封结构;

27.所述推焦车、拦焦车车上炉前封闭区域顶部配置吸气管道,吸气口配置so2检测装置,其上方设旋转雾化器;

28.所述焦炉封闭罩内设置烟气捕集风道,该烟气捕集风道分为三个分烟道,分别对应机侧、炉顶、焦侧;三个分烟道在顶部汇合,与烟气捕集集合风道连通,烟气捕集集合风道内配置可调节风量在三个分烟道间分配的挡板及其驱动机构;

29.若干挥发性有机物vocs检测传感器,分别设置于所述焦炉封闭罩周边、移动的焦炉机车上及烟气捕集风机后管道;

30.控制器,所述炉前微雾抑尘降温装置、温度检测装置、so2检测装置、旋转雾化器、挡板驱动机构、挥发性有机物vocs检测传感器分别连接该控制器。

31.优选的,焦炉机、焦侧的炉前设置若干微雾抑尘降温装置,分别位于集气管下部,并配置温度检测装置。

32.优选的,焦炉炉顶配置若干套微雾抑尘降温装置,抑尘降温点分别布置在炉顶上升管平台、焦侧支架以及煤塔两侧。

33.优选的,所述吸气管道内配置多孔活性炭类吸附料柱。

34.在本发明所述的封闭焦炉环境控制方法及系统中:

35.(1)分区分级微雾抑尘降温

36.根据焦炉生产特点及热源分布,分区域配置不同规格的微雾抑尘降温装置,降低封闭空间内烟温,烟气中大颗粒沉降,将阵发性热烟气控制在一定的空间内,减轻对焦炉封闭空间内大环境的影响。

37.推焦车、拦焦车(导焦车)分别配置炉前微雾抑尘降温装置,抑尘降温点分别位于作业炉号的炉门上方,以及炉前头尾焦处理系统上方,配置不同规格及数量不等的喷嘴,炉前封闭区域设置温度检测,根据各区域温度变化调控微雾抑尘降温系统的喷洒点及雾化水粒径,炉门打开前启动微雾抑尘降温装置,炉门关闭后停运。

38.作为一种改进,机焦侧炉前配置n套微雾抑尘降温装置,抑尘降温点分别位于集气管下部,配置温度检测,程序控制或根据温度变化来控制炉前微雾抑尘降温装置运行。

39.作为一种改进,焦炉炉顶配置m套微雾抑尘降温装置,抑尘降温点可分别布置在炉顶上升管平台、焦侧支架,以及煤塔两侧,装置按程序间断喷雾抑尘降温,或根据温度检测装置运行,正常生产打上升管或异常故障状态下,也可以持续喷雾抑尘降温。

40.(2)炉前全封闭及烟气净化外排

41.推焦车、拦焦车(导焦车)上炉前设置为全封闭结构,将炉前作业区域与两侧、后部完全隔离,左右两侧板采用双层结构,车上封闭区域与焦炉接触部位为软密封加气封结构,有效抑制外界风对炉前烟气的扰流影响。

42.车上炉前封闭区域顶部配置吸气管道,吸气口配置so2检测装置,上方设旋转雾化器,一旦so2浓度高时,停运微雾抑尘降温系统,雾化喷洒脱硫剂直接脱硫。

43.作为一种改进,吸气管道内配置多孔活性炭类吸附料柱,吸附烟气中的有机挥发物(vocs),活性炭料柱为双柱可切换式。推焦作业时炉前烟气经降温、脱硫、有机物吸附后,直接抽吸至布袋除尘系统除尘后达标排放。

44.(3)封闭空间内气体监控及烟气捕集风机控制

45.根据焦炉生产特点及推焦作业方法,将焦炉封闭罩从整体上划分为三个象限,与之相对应的烟气捕集风道也分为三个分烟道,分别是机侧、炉顶、焦侧。三个分烟道在顶部汇合,与烟气捕集集合风道连通,烟气捕集集合风道内配置挡板,可调节风量在三个分烟道间的分配。分别在焦炉封闭罩周边、移动的焦炉机车上,以及烟气捕集风机后的直管段设置vocs检测无线传感器,检测数据远传终端。

46.建立焦炉区域vocs排放模型,通过沿焦炉封闭罩周边、移动的焦炉机车上配置的vocs检测无线传感器数据计算vocs无组织排放量,通过烟气捕集风机后的直管段上的vocs检测无线传感器数据及烟气量计算vocs有组织排放量。

47.作为一种改进,当系统感知到焦炉封闭罩周边vocs无线传感器排放浓度增加时,调节烟气捕集风机转速,增加焦炉封闭空间内烟气捕集量,如焦炉机侧、炉顶、焦侧各点vocs排放浓度上升幅度不一致,可调节烟气捕集集合风道内的翻板,调整机侧、炉顶、焦侧风量分配。

48.利用干雾喷雾器产生微细水雾颗粒,部分水雾使粉尘颗粒相互粘结、聚结增大,并在自身重力作用下沉降,部分水雾蒸发吸热,降低封闭空间内烟温,从而将阵发性热烟气控制在一定的空间内,热烟气中较大的颗粒迅速沉降在封闭空间内。收集炉前热烟气,雾化喷洒脱硫剂(naco3等),与烟气中的so2结合,生成硫化物随烟气进入末端除尘器净化处理。封闭空间周边配置vocs监测,在线跟踪大气中vocs含量,与捕集风机联锁控制,可分区分配调节捕集烟气量。

49.本发明与现有技术的区别:

50.现有焦炉环境改善的技术措施,主要从降低炉体表面温度、改善焦炉耐火材料砌体的严密性等角度出发,减少散热及荒煤气逸散,实施焦炉炉体加罩封闭后,无论散热量多少、荒煤气逸散多少,都会在焦炉封闭区域聚集,对于体积巨大的焦炉来说,封闭后巨大的烟气捕集量也是个严峻的考验。

51.本发明根据焦炉生产特点实施分区加罩封闭,设相对独立气道,可调节;炉前、炉顶区域配置烟气温度检测,来控制相应区域的微雾抑尘降温;将推焦车、拦焦车(导焦车)作业的炉前区域全封闭,进行降温及脱硫净化处理后进布袋除尘器除尘后排放;封闭空间与外界结合部等进行vocs检测,调节烟气捕集风量来避免无组织排放。通过以上技术的实施,改善封闭空间内环境,控制捕集风量、避免无组织排放。

52.本发明的有益效果:

53.①

通过在热烟气产生的源头喷雾,实现烟气降温,减少焦炉封闭空间内需捕集处理的烟气量;

54.②

通过在热烟气产生的源头喷雾,实现粉尘颗粒的聚集变大,大颗粒粉尘的自然沉降,源头上减少烟气中的颗粒物;

55.③

通过在炉前热烟气中喷洒脱硫剂,实现热烟气中so2的源头治理,在不改变现有机侧除尘、推焦颗粒物除尘配置的基础上,实现两套除尘器的末端超低排放达标(《炼焦化

学工业污染物排放标准》中表6大气污染物特别排放限值,明确要求推焦除尘so2<30mg/m3,而现有推焦除尘均没有脱硫功能)。

附图说明

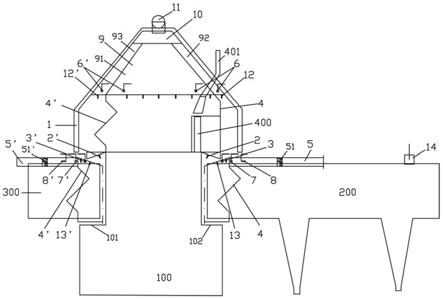

56.图1为本发明所述封闭焦炉环境控制系统的结构示意图。

57.图2为本发明炉前烟气降温及脱硫逻辑图。

58.图中,

59.100-焦炉,101-焦炉焦侧平台,102-焦炉机侧平台,200-推焦车,300-拦焦车,400-焦炉上升管,401-上升管放散气排口;

60.1-焦炉封闭罩,

61.2-微雾抑尘降温装置(机侧),2

’-

微雾抑尘降温装置(焦侧),

62.3-温度检测装置(机侧炉前),3

’-

温度检测装置(焦侧炉前),

63.4-软密封加气封结构-封闭垂幕(机侧),

[0064]4’-

软密封加气封结构-封闭垂幕(焦侧),

[0065]

5-吸气管道(机侧),5

’-

吸气管道(焦侧),51、51

’-

吸附料柱,

[0066]

6、6

’-

温度检测装置(炉顶),

[0067]

7-so2检测装置(机侧吸气口),7

’-

so2检测装置(焦侧吸气口)

[0068]

8-旋转雾化器(机侧吸气口),8

’-

旋转雾化器(焦侧吸气口),

[0069]

9-烟气捕集风道,91、92、93-分烟道,

[0070]

10-烟气捕集集合风道,

[0071]

11-烟气捕集干管及风机,

[0072]

12、12

’-

微雾抑尘降温装置(炉顶),

[0073]

13-微雾抑尘降温装置(机侧炉前封闭区),13

’-

微雾抑尘降温装置(焦侧炉前封闭区),

[0074]

14-挥发性有机物vocs检测传感器。

具体实施方式

[0075]

参见图1,本发明所述的封闭焦炉环境控制系统,其包括:

[0076]

焦炉100上方设焦炉封闭罩1,对应焦炉100两侧推焦车200、拦焦车300的焦炉封闭罩1下设置炉前微雾抑尘降温装置2、2’,分别位于作业炉号的炉门上方及炉前头尾焦处理系统上方;

[0077]

若干温度检测装置3、3’、6、6’,设置于焦炉炉前封闭区域及炉顶;

[0078]

所述推焦车200、拦焦车300在焦炉100炉前设计为全封闭结构,即将炉前作业区域与推焦车200、拦焦车300两侧及后部完全隔离,车上封闭区域与焦炉接触部位为软密封加气封结构4、4’;

[0079]

所述推焦车200、拦焦车300车上炉前封闭区域顶部配置吸气管道5、5’,吸气口配置so2检测装置7、7’,其上方设旋转雾化器8、8’;

[0080]

所述焦炉封闭罩1内设置烟气捕集风道9,该烟气捕集风道9分为三个分烟道91、92、93,分别对应机侧、炉顶、焦侧;三个分烟道在顶部汇合,与烟气捕集集合风道10连通,烟

气捕集集合风道10内配置可调节风量在三个分烟道间分配的挡板及其驱动机构;烟气捕集集合风道9连接至烟气捕集风机11及管道;

[0081]

若干挥发性有机物vocs检测传感器14,分别设置于所述焦炉封闭罩1周边、移动的焦炉机车上及烟气捕集风机后管道;

[0082]

控制器(图中未示),所述炉前微雾抑尘降温装置、温度检测装置、so2检测装置、旋转雾化器、挡板驱动机构、挥发性有机物vocs检测传感器分别连接该控制器。

[0083]

优选的,焦炉机、焦侧的炉前设置若干微雾抑尘降温装置2、2’,分别位于集气管下部,并配置温度检测装置3、3’。

[0084]

优选的,焦炉炉顶配置若干套微雾抑尘降温装置,抑尘降温点分别布置在炉顶上升管平台、焦侧支架以及煤塔两侧。

[0085]

优选的,所述吸气管道5、5’内配置多孔活性炭类吸附料柱51、51’。

[0086]

参见图2,本发明所述的封闭焦炉环境控制方法,其包括:

[0087]

1)分区分级微雾抑尘降温

[0088]

焦炉上方设焦炉封闭罩;推焦车、拦焦车分别配置炉前微雾抑尘降温装置,抑尘降温点分别位于作业炉号的炉门上方,以及炉前头尾焦处理系统上方;炉前封闭区域设置温度检测,根据各区域温度变化调控微雾抑尘降温系统喷洒点的喷洒量,炉门打开前启动微雾抑尘降温装置,炉门关闭后停运;

[0089]

2)炉前全封闭及烟气净化外排

[0090]

推焦车、拦焦车上炉前设置为全封闭结构,将炉前作业区域与两侧、后部完全隔离,车上封闭区域与焦炉接触部位为软密封加气封结构;车上炉前封闭区域顶部配置吸气管道,吸气口配置so2检测装置,上方设旋转雾化器,一旦so2浓度高,停运微雾抑尘降温装置,雾化喷洒脱硫剂直接脱硫;如图2所示,取门机前进,炉门开启后取门机后退,so2上升,旋转雾化器起动,持续到取门机关闭炉门;

[0091]

3)封闭空间内气体监控及烟气捕集风机控制

[0092]

所述焦炉封闭罩内设置烟气捕集风道,该烟气捕集风道分别对应机侧、炉顶、焦侧分为三个分烟道,三个分烟道在顶部汇合,与烟气捕集集合风道连通,烟气捕集集合风道内配置可调节风量在三个分烟道间的分配的挡板。

[0093]

焦炉炉体加罩封闭是国家打赢蓝天保卫战的重点推进项目,实施焦炉大棚整体封闭是大势所趋。本发明根据焦炉生产特点进行封闭空间环境控制及智能化管理,简单易行,配套技术可靠,预计将成为焦炉炉体加罩封闭方案的关键技术,具有较大的经济社会效益,推广应用前景十分广阔。