1.本发明属于润滑油技术领域,具体涉及一种齿轮用润滑油组合物及其制备方法。

背景技术:

2.随着齿轮设计精度的要求、流线型设计等因素,使齿轮的操作温度、承载负荷越来越大,齿轮间的公差越来越小,齿轮切线速度加快。因此,齿轮油发展的趋势是要具有更加优异的氧化安定性和热安定性,以确保或延长油品的换油周期,同时,还要具有更优异的极压抗磨性、更好的减摩节能特性。

3.通常含硫、磷、氯型的极压剂和抗磨剂会给齿轮油提供优良的极压抗磨性,而这些添加剂在热氧化时会产生硫酸等酸性物质,不仅加速了油品氧化,还腐蚀设备。因此,与其他类型的对极压抗磨性要求不高的润滑剂相比,齿轮油对抗氧剂的配伍协同效应具有更苛刻的要求,以保证极压抗磨和抗氧化双重性能。

技术实现要素:

4.本发明提供一种齿轮用润滑油组合物及其制备方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种齿轮用润滑油组合物,包括如下重量份原料:聚α

‑

烯烃60

‑

90份、酯类油20

‑

40份、抗氧化添加剂0.1

‑

3份、极压抗磨剂0.2

‑

5份、硅油0.05

‑

0.5份和粘度指数改进剂5

‑

10份;

7.一种齿轮用润滑油组合物的制备方法,包括如下步骤:

8.第一步、按重量份称取原料;

9.第二步、将聚α

‑

烯烃、酯类油混合,得到混合液;然后向混合液中加入抗氧化添加剂、极压抗磨剂、硅油和粘度指数改进剂,混合均匀,过滤得到一种齿轮用润滑油组合物。

10.其中,酯类油为癸二酸二(2

‑

乙基己基)酯、季戊四醇脂肪酸酯中的一种;极压抗磨剂为磷酸三甲酚酯、亚磷酸二异丁酯和亚磷酸二异辛酯中的一种或多种;粘度指数改进剂为乙丙共聚物、聚异丁烯和聚甲基丙烯酸酯中的一种或多种。

11.制备钝化组分:

12.步骤s21、将5

‑

氨基

‑

2巯基

‑

1,3,4

‑

噻二唑、氢氧化钾和去离子水混合,搅拌溶解,然后加入氯乙酸乙酯的乙醇溶液,在室温条件下搅拌反应5h,反应结束后进行后处理,后处理的过程为:将得到的反应液经过抽滤、水洗、干燥,得到的固体用无水乙醇重结晶,得到中间体a;所述5

‑

氨基

‑

2巯基

‑

1,3,4

‑

噻二唑、氢氧化钾、去离子水和氯乙酸乙酯的乙醇溶液的用量比为13mmol:18.2mmol:6ml:10ml,氯乙酸乙酯的乙醇溶液为氯乙酸乙酯和乙醇按照13mmol:10ml混合而成;

13.反应过程如下所示:

[0014][0015]

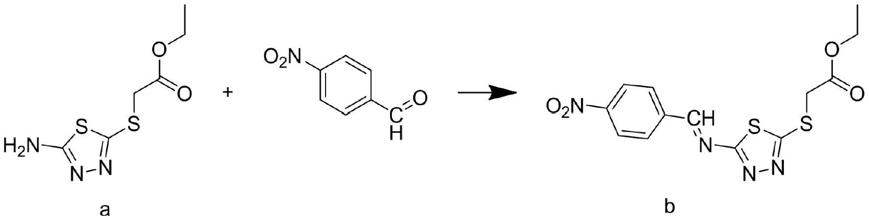

步骤s22、将得到的中间体a和无水乙醇混合,然后加入对硝基苯甲醛,滴加冰醋酸,在温度为80℃条件下回流反应4h,反应结束后进行后处理,后处理的过程为:将得到的反应液减压浓缩除去溶剂,然后过柱纯化,得到中间体b;所述中间体a、无水乙醇、对硝基苯甲醛和冰醋酸的用量比为2.2g:40ml:1.5g:30mg;

[0016]

反应过程如下所示:

[0017][0018]

步骤s23、将中间体b加入反应釜中,然后加入催化剂悬浮液,在温度为50℃,常压、通氢气的条件下搅拌反应10h,反应结束后进行后处理,后处理的过程为:将得到的反应液减压抽滤,滤液转移至旋转蒸发仪中,在温度为45℃条件下,减压浓缩至滤液体积不变,然后用混合溶液重结晶,得到钝化组分;所述催化剂悬浮液为钯/炭催化剂和乙酸乙酯按照用量比1g:100ml混合而成,中间体b、催化剂悬浮液的用量比为1g:10ml;后处理过程中用到的混合溶液为乙酸乙酯和甲苯按照体积比2:5混合而成。

[0019]

反应过程如下所示:

[0020][0021]

制备抗氧化添加剂:

[0022]

步骤s11、在温度为5℃条件下,向盐酸溶液中加入钝化组分,然后加入亚硝酸钠溶液,保持温度不变,继续搅拌反应2h,得到中间体1;所述盐酸溶液的浓度为5mol/l,亚硝酸钠溶液的质量分数为30%,盐酸溶液、钝化组分和亚硝酸钠溶液的用量比为100ml:19.3g:28g;

[0023]

反应过程如下所示:

[0024][0025]

步骤s12、将去离子水、碳酸氢钠和对苯醌搅拌均匀,然后加入中间体1,在温度为12℃搅拌反应1.5h,然后将温度升为20℃搅拌反应1.5h,反应结束后进行后处理,后处理的过程为:将得到的反应液用去离子水洗涤,洗涤结束后在60℃真空条件下干燥至恒重,得到中间体2;所述去离子水、碳酸氢钠、对苯醌和中间体1的用量比为800ml:27.2g:11.7g:36.9g;

[0026]

反应过程如下所示:

[0027][0028]

步骤s13、将中间体2、锌粉和去离子水混合,在温度为95℃条件下加热回流,加入盐酸溶液,加完后继续加热回流反应4h,反应结束后进行后处理,后处理的过程为:将得到的反应液趁热减压抽滤,滤液在5℃条件下静置2h,然后用去离子水洗涤,洗涤结束后,在60℃真空条件下干燥至恒重,得到抗氧化添加剂;所述盐酸溶液的浓度为11.8mol/l,中间体2、锌粉、去离子水和盐酸溶液的用量比为20.6g:10.4g:200ml:15ml。

[0029]

反应过程如下所示:

[0030][0031]

本发明的有益效果:

[0032]

以聚α

‑

烯烃和酯类油为基础油,其中聚α

‑

烯烃是由碳和氢两种元素组成的合成油,具有良好的润滑性能,而且无毒,成本较低。本发明中选择的聚α

‑

烯烃在40℃的运动粘度为80

‑

150mm/s;其中酯类油具有良好的润滑性能和负荷承载能力。

[0033]

本发明中制备的钝化组分,钝化组分的分子结构中含有五元氮杂环,其杂环上的氮原子含有未成键的孤对电子,该孤对电子可与金属表面电子外逸后剩下的正电荷结合,也可以与金属的空d轨道形成配位键,在金属表面形成稳定的络合吸附钝化膜,钝化膜可以阻止润滑油使用中产生的酸性物质对金属的腐蚀,另外氮元素可以抑制硫元素的腐蚀作

用,此外,钝化组分中还具有亚氨结构的希夫碱,因分子含中有的c=n双键使其具有良好的配位能力,容易和铜等金属发生化学反应生成一层钝化保护膜,从而保护金属不被腐蚀磨损,提高减摩、抗腐蚀性能,结合了希夫碱类化合物的优势。

[0034]

然后以钝化组分为原料,在钝化组分的结构中引入了酚羟基,制备了抗氧化添加剂,酚羟基与钝化组分中的含氧官能团酯基配合,提高了润滑油的抗氧化性能,极性的羟基基团可以提高化合物的抗磨和耐极压性能,苯环的存在提高了油脂的热稳定性能。能给润滑油提供氧化安定性提供更有效的保护,还可起到抗磨作用。

具体实施方式

[0035]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0036]

实施例1

[0037]

制备钝化组分:

[0038]

步骤s21、将5

‑

氨基

‑

2巯基

‑

1,3,4

‑

噻二唑、氢氧化钾和去离子水混合,搅拌溶解,然后加入氯乙酸乙酯的乙醇溶液,在室温条件下搅拌反应5h,反应结束后进行后处理,后处理的过程为:将得到的反应液经过抽滤、水洗、干燥,得到的固体用无水乙醇重结晶,得到中间体a;

[0039]

步骤s22、将得到的中间体a和无水乙醇混合,然后加入对硝基苯甲醛,滴加冰醋酸,在温度为80℃条件下回流反应4h,反应结束后进行后处理,后处理的过程为:将得到的反应液减压浓缩除去溶剂,然后过柱纯化,得到中间体b;

[0040]

步骤s23、将中间体b加入反应釜中,然后加入催化剂悬浮液,在温度为50℃,常压、通氢气的条件下搅拌反应10h,反应结束后进行后处理,后处理的过程为:将得到的反应液减压抽滤,滤液转移至旋转蒸发仪中,在温度为45℃条件下,减压浓缩至滤液体积不变,然后用混合溶液重结晶,得到钝化组分。

[0041]

其中,步骤s21中5

‑

氨基

‑

2巯基

‑

1,3,4

‑

噻二唑、氢氧化钾、去离子水和氯乙酸乙酯的乙醇溶液的用量比为13mmol:18.2mmol:6ml:10ml,氯乙酸乙酯的乙醇溶液为氯乙酸乙酯和乙醇按照13mmol:10ml混合而成;步骤s22中中间体a、无水乙醇、对硝基苯甲醛和冰醋酸的用量比为2.2g:40ml:1.5g:30mg;步骤s23中催化剂悬浮液为钯/炭催化剂和乙酸乙酯按照用量比1g:100ml混合而成,中间体b、催化剂悬浮液的用量比为1g:10ml;后处理过程中用到的混合溶液为乙酸乙酯和甲苯按照体积比2:5混合而成。

[0042]

实施例2

[0043]

抗氧化添加剂通过如下步骤制备:

[0044]

步骤s11、在温度为5℃条件下,向盐酸溶液中加入钝化组分,然后加入亚硝酸钠溶液,保持温度不变,继续搅拌反应2h,得到中间体1;

[0045]

步骤s12、将去离子水、碳酸氢钠和对苯醌搅拌均匀,然后加入中间体1,在温度为12℃搅拌反应1.5h,然后将温度升为20℃搅拌反应1.5h,反应结束后进行后处理,后处理的过程为:将得到的反应液用去离子水洗涤,洗涤结束后在60℃真空条件下干燥至恒重,得到

中间体2;

[0046]

步骤s13、将中间体2、锌粉和去离子水混合,在温度为95℃条件下加热回流,加入盐酸溶液,加完后继续加热回流反应4h,反应结束后进行后处理,后处理的过程为:将得到的反应液趁热减压抽滤,滤液在5℃条件下静置2h,然后用去离子水洗涤,洗涤结束后,在60℃真空条件下干燥至恒重,得到抗氧化添加剂。

[0047]

其中,步骤s11中盐酸溶液的浓度为5mol/l,亚硝酸钠溶液的质量分数为30%,盐酸溶液、钝化组分和亚硝酸钠溶液的用量比为100ml:19.3g:28g;步骤s12中去离子水、碳酸氢钠、对苯醌和中间体1的用量比为800ml:27.2g:11.7g:36.9g;步骤s13中盐酸溶液的浓度为11.8mol/l,中间体2、锌粉、去离子水和盐酸溶液的用量比为20.6g:10.4g:200ml:15ml;钝化组分为实施例1制得的。

[0048]

实施例3

[0049]

一种齿轮用润滑油组合物的制备方法,包括如下步骤:

[0050]

第一步、按重量份称取原料:聚α

‑

烯烃60份、酯类油20份、抗氧化添加剂0.1份、极压抗磨剂0.2份、硅油0.05份和粘度指数改进剂5份;

[0051]

第二步、将聚α

‑

烯烃、酯类油混合,得到混合液;然后向混合液中加入抗氧化添加剂、极压抗磨剂、硅油和粘度指数改进剂,混合均匀,过滤得到一种齿轮用润滑油组合物。

[0052]

其中,酯类油为癸二酸二(2

‑

乙基己基)酯;极压抗磨剂为磷酸三甲酚酯;粘度指数改进剂为乙丙共聚物;抗氧化添加剂为实施例2制得的。

[0053]

实施例4

[0054]

一种齿轮用润滑油组合物的制备方法,包括如下步骤:

[0055]

第一步、按重量份称取原料:聚α

‑

烯烃80份、酯类油30份、抗氧化添加剂2份、极压抗磨剂2份、硅油0.2份和粘度指数改进剂8份;

[0056]

第二步、将聚α

‑

烯烃、酯类油混合,得到混合液;然后向混合液中加入抗氧化添加剂、极压抗磨剂、硅油和粘度指数改进剂,混合均匀,过滤得到一种齿轮用润滑油组合物。

[0057]

其中,酯类油为季戊四醇脂肪酸酯;极压抗磨剂为亚磷酸二异丁酯;粘度指数改进剂为聚异丁烯;抗氧化添加剂为实施例2制得的。

[0058]

实施例5

[0059]

一种齿轮用润滑油组合物的制备方法,包括如下步骤:

[0060]

第一步、按重量份称取原料:聚α

‑

烯烃90份、酯类油40份、抗氧化添加剂3份、极压抗磨剂5份、硅油0.5份和粘度指数改进剂10份;

[0061]

第二步、将聚α

‑

烯烃、酯类油混合,得到混合液;然后向混合液中加入抗氧化添加剂、极压抗磨剂、硅油和粘度指数改进剂,混合均匀,过滤得到一种齿轮用润滑油组合物。

[0062]

其中,酯类油为季戊四醇脂肪酸酯;极压抗磨剂为亚磷酸二异辛酯;粘度指数改进剂为聚甲基丙烯酸酯;抗氧化添加剂为实施例2制得的。

[0063]

对比例1

[0064]

与实施例4相比,未添加抗氧化添加剂,其余原料及制备过程保持不变。

[0065]

对比例2

[0066]

将实施例4中的抗氧化添加剂换成2,6

‑

二叔丁基对甲酚,其余原料及制备过程保持不变。

[0067]

对比例3

[0068]

本对比例为专利号为cn 103710114 b中制备的车用齿轮油。

[0069]

对实施例3

‑

5和对比例1制得的样品进行测试,

[0070]

测试结果如下表1所示:

[0071]

采用高压差热扫描量法(pdsc)进行氧化诱导期的测定;采用sh/t0189测定磨斑直径。

[0072]

表1

[0073]

项目实施例3实施例4实施例5对比例1对比例2对比例3起始氧化温度/℃229230229170205210氧化诱导期/min51.651.751.620.227.145.5磨斑直径/d

6040

,mm0.400.400.400.640.560.48

[0074]

起始氧化温度越高,润滑油的热稳定性越好;氧化诱导期越长,润滑油的抗氧化性能越好;磨斑直径越小,润滑油的抗磨损性能越好。

[0075]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0076]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。