1.本发明涉及煤基流体燃料技术领域,尤其涉及一种纳米碳氢燃料的制备过程加药系统及其方法。

背景技术:

2.纳米碳氢燃料是利用准能集团公司自产高铝原煤,通过前置处理与精细化、纳米化处理后,制备的一种基本颗粒粒度为纳米级,具有较高比表面积和表面活性的煤基流体燃料,是一种新型、高效、清洁的新型环保燃料,具有燃烧效率高、污染物排放低等特点。

3.现有的水煤浆添加剂加药装置,是将配制好的各组分添加剂,在配浆槽内按照一定的比例混合后,直接与原料混合后进入下一步的生产工序,无法实现在多个生产工序中合理配比的连续加药过程。

4.而添加剂的合理加入是纳米碳氢燃料制备过程中的关键步骤,直接影响纳米碳氢燃料本身的理化性能及后续的储存、输送、雾化特性,现有的加药装置使用时则影响纳米碳氢燃料的上述性能的发挥,因此,有必要针对纳米碳氢燃料的制备的工艺特点,开发一套适合的添加剂加药系统,以满足纳米碳氢燃料的制备需求。

技术实现要素:

5.为弥补现有技术中存在的不足,本发明提供一种纳米碳氢燃料的配制加药系统及其方法。

6.为了实现上述的一个发明目的,本发明采用了如下的技术方案:

7.本发明第一方面提供了一种纳米碳氢燃料的配制加药系统,包括:

8.至少一添加剂配药装置;

9.混料装置,分别与各个添加剂配药装置连通,用于接收并混合来自各个添加剂配药装置的添加剂;

10.添加剂均质装置,与所述混料装置连通,用于将来自混料装置的各种添加剂均质混合;

11.前置配料槽,用于接收均质后的添加剂,以及外部提供的纳米碳氢燃料制备所需的煤粉与软化水,并混合;

12.纳米处理机,用于接收来自前置配料槽的混合物料,进行纳米化加工处理,制备纳米碳氢燃料;

13.冷却槽,用于接收并冷却制备得到的纳米碳氢燃料;

14.分散剂配药装置,用于提供分散剂;

15.分散剂均质装置,用于接收冷却后的纳米碳氢燃料以及分散剂

,

并混合,得到纳米碳氢燃料成品。

16.根据本发明的系统,所述添加剂配药装置包括消泡剂配药装置、助磨剂配药装置以及润湿剂配药装置,在其中按需配制相应浓度的添加剂。优选地,配药装置可选择带有搅

拌器的配料罐,转速优选400

‑

500r/min。

17.进一步地,当上述添加剂为液体时,搅拌器采用平直叶浆式搅拌桨,可保证药剂的成分均一,结构简单且成本较低。

18.进一步地,所述添加剂配药装置设置有与其连接的供料泵,优选计量泵。通过各添加剂对应的计量泵可以精确控制不同种类添加剂的添加量。其中,三种添加剂的添加比例为润湿剂:消泡剂:助磨剂=1

‑

2:1

‑

2:3

‑

5,优选1:1:3,整体添加量为纳米碳氢燃料制备量的0.5

‑

1%(重量比)。

19.煤粉属于强疏水性物质,其与水相结合的程度决定了纳米碳氢燃料的加工难易程度及后续的成浆性能,润湿剂通过降低煤粉的表面张力或界面张力,使水能展开在煤粉颗粒表面上,或透入其表面,从而更容易使其被水浸润。

20.煤粉在纳米化加工处理过程中,颗粒逐步细化,比表面积增大,其表面因断键而荷电,粒子相互吸附并出现团聚,使粉碎效率下降。加入少量助磨剂,可以防止粒子团聚,改善物料流动性,从而提研磨效率,缩短纳米碳氢燃料生产时间。

21.同时,由于润湿剂及助磨剂的使用,会导致纳米碳氢燃料制备过程中产生大量的泡沫,会对后续的生产过程产生影响,对生产设备造成损害,消泡剂的加入可以抑制泡沫产生,消除已产生泡沫,有利于纳米碳氢燃料的生产制备。

22.添加剂的加入量与纳米碳氢燃料的生产成本密切相关,过多的添加剂加入会造成纳米碳氢燃料成本的进一步增加,通过实验及优化探索,确定最优的添加剂添加比例及总体用量,可在保证纳米碳氢燃料品质的同时,已相对较低的成本进行制备,从而达到其最佳的经济性。

23.根据本发明的系统,所述混料装置优选为混料阀,所述混料阀与各添加剂的供料泵分别连接。优选地,所述混料阀还设置有阀门调节器,以控制混料阀的开合度。

24.根据本发明的系统,所述添加剂均质装置内部设置有搅拌器,同时其出料口连接有计量泵,其搅拌转速较高,优选为8000

‑

10000r/min。

25.根据本发明的系统,所述前置配料槽内部设置搅拌器,该转速优选和均质装置一样,为8000

‑

10000r/min,通过其高速平稳的旋转,形成高频、强烈的圆周切线速度、角向速度等综合动能效能,使添加剂与制备原料充分混合,同时其出料口连接有输出螺杆泵,通过螺杆泵,实现纳米碳氢燃料在制备工艺过程中的输送。

26.根据本发明的系统,所述纳米处理机为纳米磨机,其用于将添加剂与制备原料纳米化处理,研磨得到纳米粒径的碳氢燃料。制备用原煤(煤粉)经过前道预处理工艺后,其平均粒径为150微米,纳米碳氢燃料的平均粒径为400

‑

800纳米之间。

27.根据本发明的系统,所述冷却槽内部设置搅拌器,新制的纳米碳氢燃料温度为80

‑

90℃,通过与纳米处理机连接的输出螺杆泵,送入冷却槽进行搅拌降温冷却,待温度降低到50℃以下后,例如40

‑

50℃,进入下一步生产工序。

28.根据本发明的系统,所述分散剂配药装置内部设置推进浆式搅拌器,转速优选400

‑

500r/min,以容积循环为主,循环速率高,搅拌时使液体产生径向流动,又不易形成涡流造成粉末状药剂形成水包药的大颗粒团,有利于分散剂的充分溶解,同样地,所述分散剂配药装置也连接有供料泵。

29.根据本发明的系统,所述分散剂均质装置内部设置搅拌器,转速优选为8000

‑

10000r/min,纳米碳氢燃料在其中与分散剂进行充分混合,发生相互作用,降低纳米碳氢燃料的粘度,改善其流动性,同时其出料口连接有输出螺杆泵。分散剂的加入量优选为纳米碳氢制备量的0.5

‑

1%,根据制备纳米碳氢燃料的浓度及粘度进行调整,确保其粘度小于1000mpa

·

s。

30.根据本发明的系统,还包括成品储存装置,所述分散剂均质装置内物料通过其螺杆泵输入成品储存装置。

31.根据本发明的系统,所述添加剂配药装置可设置信号采集装置以及控制器,所述信号采集包括药箱液位、药剂流量、温度等信号,控制器接收上述信号并进行调节。

32.本发明第二方面提供了上述纳米碳氢燃料的配制加药系统的配制方法,包括如下步骤:

33.1)通过添加剂配药装置分别配置润湿剂、消泡剂及助磨剂;

34.2)将配置好的润湿剂、消泡剂及助磨剂按比例加入混料装置,混合,再将混合料加入添加剂均质装置,在搅拌状态下均质混合;

35.3)将经步骤2)得到的均质混合添加剂与外部提供的纳米碳氢燃料制备所需的煤粉、软化水加入到前置配料槽中,混合;

36.4)将经步骤3)得到的混合料加入到纳米处理机,进行纳米化加工处理,制备纳米碳氢燃料;

37.5)将经步骤4)制备得到的纳米碳氢燃料加入到冷却槽中冷却;

38.6)通过分散剂配药装置配置分散剂,并将分散剂与经步骤5)冷却后的纳米碳氢燃料加入到分散剂均质装置,在搅拌状态下均质混合,得到纳米碳氢燃料成品。

39.根据本发明的方法,步骤2)中,润湿剂、消泡剂及助磨剂的添加比例为=1:1:3,整体添加量为纳米碳氢燃料制备量的0.5

‑

1%。

40.根据本发明的方法,步骤5)中,将所述纳米碳氢燃料冷却至40

‑

50℃。

41.根据本发明的方法,步骤6)中分散剂的加入量为纳米碳氢制备量的0.5

‑

1%。

42.根据本发明的方法,步骤2)及步骤6)中,均质混合的搅拌转速为8000

‑

10000r/min。

43.根据本发明的方法,步骤3)原料煤粉的平均粒径为150微米,制备得到的纳米碳氢燃料的平均粒径为400

‑

800纳米。

44.采用上述的技术方案,具有如下的技术效果:

45.(1)采用本发明上述的配制加药系统,可以在生产过程中,实现纳米碳氢燃料制备所需的多种添加剂按照合理的配比,分不同的阶段加入,增加生产效率,降低生产成本;也可以实时掌握不同添加剂加入情况并可以根据生产实际情况进行及时的调整,确保产品质量。

46.(2)本发明系统可实现添加剂的自动控制与远程控制,减少操作人员的劳动强度。

47.(3)本发明系统可根据添加剂的不同及生产过程的具体要求,配备不同形式及转速的搅拌器。还可根据输送物料的性质选择适用的供料泵形式。

48.综上所述,本发明提供了一种适合于纳米碳氢燃料制备过程中不同种类、不同用途的添加剂的配制加药系统,做到各种类添加剂的精准控制,实现生产过程的连续稳定。

附图说明

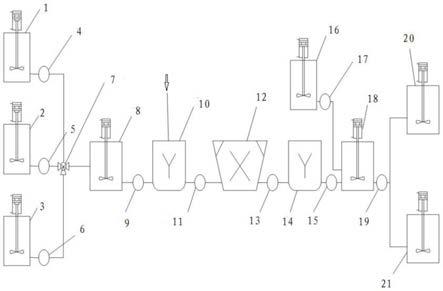

49.图1为本发明示例的一种纳米碳氢燃料的配制加药系统的结构示意图。

50.图中部分标号说明如下:消泡剂配药装置1、助磨剂配药装置2、润湿剂配药装置3,添加剂供料泵4、5、6,混料装置7,添加剂均质装置8及其供料泵9,前置配料槽10及其供料泵11,纳米处理机12及其供料泵13,冷却槽14及其供料泵15,分散剂配药装置16及其供料泵17,分散剂均质装置18及其供料泵19,成品储存装置20、21。

具体实施方式

51.为了更好的理解本发明的技术方案,下面结合实施例进一步阐述本发明的内容,但本发明的内容并不仅仅局限于以下实施例。

52.在本发明的描述中,术语“第一”、“第二”仅为便于描述和区分,而非对数量或顺序的限定。本发明的系统中所用的各装置或元件若未特别说明,均可采用本领域常规的相应装置或元件。

53.如图1所示,本发明实施例一种纳米碳氢燃料的配制加药系统,包括:

54.至少一添加剂配药装置(1、2、3)及其各自的供料泵(4、5、6);

55.混料装置7,分别与各个添加剂配药装置(1、2、3)连通,用于接收并混合来自各个添加剂配药装置的添加剂;

56.添加剂均质装置8及其供料泵9,与所述混料装置7连通,用于将来自混料装置的各种添加剂均质混合;

57.前置配料槽10及其供料泵11,用于接收均质后的添加剂,以及外部提供的纳米碳氢燃料制备所需的煤粉与软化水,并混合;

58.纳米处理机12及其供料泵13,用于接收来自前置配料槽10的混合物料,进行纳米化加工处理,制备纳米碳氢燃料;

59.冷却槽14及其供料泵15,用于接收并冷却制备得到的纳米碳氢燃料;

60.分散剂配药装置16及其供料泵17,用于提供分散剂;

61.分散剂均质装置18及其供料泵19,用于接收冷却后的纳米碳氢燃料以及分散剂,并混合,得到纳米碳氢燃料成品。

62.其中,各组分的添加量如下:

63.m(煤粉)=m

×

ω(纳米碳氢燃料)/100-ω(h2o)

64.m(添加剂)=m

×

ω(b)/ω(a)

65.m(软化水)=m-m(煤粉)-m(添加剂)

66.其中,m为纳米碳氢燃料的制备量;

67.m(煤粉)为所需煤粉的质量;

68.ω(纳米碳氢燃料)为纳米碳氢燃料的浓度,%;

69.ω(h2o)为煤粉含水量,%;

70.m(添加剂)为制备纳米碳氢燃料所需添加剂的质量;

71.ω(a)为添加剂的有效成分含量,%;

72.ω(b)为不同种类添加剂的添加量,%;

73.m(软化水)为软化水的用量。

74.为了便于理解,参照图1,下面示例说明本发明系统的具体结构设置,不应理解为本发明技术方案仅局限于此:

75.较佳地,所述添加剂配药装置包括消泡剂配药装置1、助磨剂配药装置2以及润湿剂配药装置3,在其中按需配制相应浓度的添加剂。优选地,配药装置可选择带有搅拌器的配料罐。

76.当上述添加剂为液体时,搅拌器采用平直叶浆式搅拌桨,可保证药剂的成分均一,结构简单且成本较低。

77.所述添加剂配药装置的供料泵(4、5、6),优选为计量泵。通过各添加剂对应的计量泵可以精确控制不同种类添加剂的添加量。

78.所述混料装置7优选为混料阀,所述混料阀与各添加剂的供料泵(4、5、6)分别连接。较佳地,所述混料阀还设置有阀门调节器(未示意出,为常规结构),以控制混料阀的开合度。

79.所述添加剂均质装置8为内部设置有搅拌器的均质罐,其出料口连接的供料泵9优选为计量泵。

80.所述前置配料槽10内部设置搅拌器,通过其高速平稳的旋转,形成高频、强烈的圆周切线速度、角向速度等综合动能效能,使添加剂与制备原料充分混合,同时其出料口连接的供料泵11优选为螺杆泵,通过螺杆泵,实现纳米碳氢燃料在制备工艺过程中的输送。

81.所述纳米处理机12为纳米磨机,其用于将添加剂与制备原料纳米化处理,研磨得到纳米粒径的碳氢燃料。

82.所述冷却槽14内部设置搅拌器,新制的纳米碳氢燃料通过纳米处理机12连接的计量泵13,优选螺杆泵,送入冷却槽14进行降温冷却,待温度降低到50℃以下后,进入下一步生产工序。

83.较佳地,所述分散剂配药装置16为内部设置推进浆式搅拌器的配药罐,以容积循环为主,循环速率高,搅拌时使液体产生径向流动,又不易形成涡流造成粉末状药剂形成水包药的大颗粒团,有利于分散剂的充分溶解,同样地,所述分散剂配药装置出料口连接的供料泵17,优选为计量泵。

84.所述分散剂均质装置18为内部设置搅拌器的均质罐,纳米碳氢燃料在其中与分散剂进行充分混合,发生相互作用,降低纳米碳氢燃料的粘度,改善其流动性,同时其出料口连接的供料泵19优选为螺杆泵。

85.本发明的系统,还包括成品储存装置20、21,所述分散剂均质装置18内物料通过其螺杆泵输入成品储存装置。

86.在其它的示例中,所述添加剂配药装置还可设置信号采集装置以及控制器,所述信号采集包括药箱液位、药剂流量、温度等信号,控制器接收上述信号并进行调节。控制器可主要具有两个方面的功能,即工艺流程画面显示功能、系统控制功能。对于工艺流程画面的显示来说,控制器主要显示以下内容,药箱液位、药剂流量、温度、阀门开关转换状态等内容,使操作人员实时掌握生产动态。在系统操作功能运转方面,可以实现系统中的电机、水泵及阀门的自动控制与远程控制,减少操作人员的劳动强度。其具体结构为常规设置,不再赘述。

87.上述纳米碳氢燃料的配制加药系统的配制方法,包括如下步骤:

88.1)通过添加剂配药装置(1、2、3)分别配置润湿剂、消泡剂及助磨剂;

89.2)将配置好的润湿剂、消泡剂及助磨剂按比例加入混料装置7,混合,再将混合料加入添加剂均质装置8,在搅拌状态下均质混合;

90.3)将经步骤2)得到的均质混合添加剂与外部提供的纳米碳氢燃料制备所需的煤粉、软化水加入到前置配料槽10中,混合;

91.4)将经步骤3)得到的混合料加入到纳米处理机12,进行纳米化加工处理,制备纳米碳氢燃料;

92.5)将经步骤4)制备得到的纳米碳氢燃料加入到冷却槽14中冷却;

93.6)通过分散剂配药装置16配置分散剂,并将分散剂与经步骤5)冷却后的纳米碳氢燃料加入到分散剂均质装置18,在搅拌状态下均质混合,得到纳米碳氢燃料成品。

94.其中,步骤2)中,润湿剂、消泡剂及助磨剂的添加比例为=1:1:3,整体添加量为纳米碳氢燃料制备量的0.5

‑

1%,例如0.5%,0.8%,1%。

95.步骤5)中,将所述纳米碳氢燃料冷却至40

‑

50℃,例如45℃,40℃。

96.步骤6)中分散剂的加入量为纳米碳氢制备量的0.5

‑

1%,例如0.5%,0.8%,1%。

97.步骤2)及步骤6)中,均质混合的搅拌转速为8000

‑

10000r/min,例如8000r/min、9000r/min、10000r/min。

98.步骤3)原料煤粉的平均粒径为150微米,制备得到的纳米碳氢燃料的平均粒径为400

‑

800纳米,例如400、500、600、800纳米。

99.为了便于理解,参照图1,下面示例说明本发明的系统在生产过程中的应用操作方法流程进行说明,不应理解为本发明技术方案仅局限于此:

100.通过消泡剂配料装置1、助磨剂配料装置2及润湿剂配料装置3分别根据生产的需要,配制相应浓度的添加剂,并通过调控供料泵(4、5、6),使上述三种药剂进行合理配比,经过混料装置7,进入添加剂均质装置8,进行充分的均质混合,混合后的添加剂通过均质装置供料泵9与纳米碳氢燃料制备所需的煤粉与软化水一起进入前置配料槽10,通过转子高速平稳的旋转,形成高频、强烈的圆周切线速度、角向速度等综合动能效能,使添加剂与制备原料充分混合,混合物料通过前置配料槽供料泵11泵送至纳米处理机12,进行纳米化加工处理,制备纳米碳氢燃料。由于纳米化加工过程中会产生较多的热量,使得刚制备的纳米碳氢燃料均有较高的温度,通常可达80

‑

90℃,过高的温度会导致后续的分散剂发生变性,失去原本的效力。故新制备的纳米碳氢燃料需要进行一定的降温冷却处理,新制的纳米碳氢燃料通过纳米机输出供料泵13,送入冷却槽14进行降温冷却,待温度降低到50℃以下后,进入下一步生产工序。分散剂采用粉体药剂,需提前配制,分散剂配药装置16采用推进浆式搅拌装置,以容积循环为主,循环速率高,搅拌时使液体产生径向流动,又不易形成涡流造成粉末状药剂形成水包药的大颗粒团,有利于分散剂的充分溶解,配制好的分散剂通过分散剂供料泵17,按照合理的加入量加入分散剂均质装置18,同时,冷却完成的纳米碳氢燃料通过冷却槽供料泵15加入分散剂均质装置18,与分散剂进行充分混合,发生相互作用,降低纳米碳氢燃料的粘度,改善其流动性。最后,通过均质装置供料泵19,泵送入成品储存装置(20、21)。

101.本发明采用的配料罐,搅拌器,计量泵,均质罐及纳米磨机等等均可以采用本领域现有的具有相应功能作用的处理设施、装置或元件,对此不作一一赘述。文中未特别说明之

处,均为本领域技术人员根据掌握的现有技术所能了解或知晓的,对此不作一一赘述。

102.本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。