1.本发明涉及石油炼制的技术领域,尤其涉及一种吸收稳定单元的新工艺及其产物的综合利用方法。

背景技术:

2.吸收稳定单元是石油炼制工业中催化裂化装置的后处理过程,其目的是利用吸收和精馏原理将分馏塔塔顶油气分离罐中的富气和粗汽油分割成干气(c2以下)、液化气(c3c4)和蒸汽压合格的稳定汽油。吸收稳定单元的装置和工艺流程优化对催化裂化的节能增效起着十分重要的作用。

3.化工领域的聚丙烯行业对丙烯的需求逐年递增,丙烯单体供不应求,这促使我们对催化裂化装置后的富气及粗汽油如何综合利用,以最大化地生产高附加值的化工产品进行研究。另外一方面,随着节能减排压力的日益增加,如何降低生产能耗也成为关注的焦点。

4.国内pdh装置越来越多,在丙烷原料和技术均被受制约的情况下,盲目投入建造pdh装置风险极大,为缓解丙烷原料制约性和pdh装置风险程度,这促使我们对催化裂化装置后的富气及粗汽油如何综合利用进行研究。

技术实现要素:

5.鉴于以上现有技术的不足之处,本发明提供了一种吸收稳定单元的新工艺及其产物的综合利用方法,在大幅降低系统能耗的同时,使来自催化裂化装置的富气及粗汽油在吸收稳定操作后能够综合利用,最大化地生产高附加值的化工产品。

6.为达到以上目的,本发明采用的技术方案为:

7.一种吸收稳定单元的新工艺,所述工艺包括以下步骤:

8.s1富气一次压缩操作:将来自催化分馏单元的富气经第一压缩机一次压缩后,升压至0.6

±

0.2mpa,升压后的富气直接进脱重塔作精馏分离;所述脱重塔塔顶馏份冷凝后在第一回流罐内进行气液分离,得到以c3c4为主的液相和以c3为主的气相;其中,以c3c4为主的液相部分回流,部分外甩至罐区或脱c3塔;

9.s2富气二次压缩操作:将以c3为主的气相从第一回流罐顶引至第二压缩机入口,由第二压缩机将其升压至1.4

±

0.3mpa;二次升压后的气相冷凝后在第二回流罐内进行气液分离,得到的液相外甩至脱c3塔,气相则送至吸收塔底部;

10.s3干气吸收操作:将来自催化分馏单元的粗汽油注入到吸收塔顶部,所述粗汽油与吸收塔底部进气的气相物料接触,吸收气相物料中的c3和c4组份,未吸收组份,即干气从吸收塔顶引出;

11.s4汽油稳定操作:将来自脱重塔塔釜的物料和来自吸收塔塔釜的富吸收油各自进稳定塔;所述稳定塔塔顶出液化气馏份,塔釜出汽油馏份。

12.进一步的技术方案中,所述脱重塔的运行压力为0.6

±

0.2mpa,塔釜温度为60~

180℃,塔顶温度为40~70℃。

13.本发明的另一方面是提供一种吸收稳定单元产物的综合利用方法,所述方法包括如上述吸收稳定单元的新工艺步骤;还包括以下步骤:

14.s3

‑

1:将吸收塔塔顶含有大量乙烯的干气,依次送至换热器和加热炉加热,随后进固定床反应器,所述固定床反应器内装填的催化剂为zsm5,zsm35和mcm系列分子筛中的一种或几种复配,所述干气中的烯烃在固定床反应器内生成以c4~c8为主的烯烃,该烯烃产物全部送至第一流化床反应器;

15.s4

‑

1:将稳定塔塔釜的汽油馏份泵送至第一流化床反应器,所述汽油馏份中的烯烃和步骤s3

‑

1中的烯烃产物在第一流化床反应器内裂解;所述第一流化床反应器内装填的催化剂为为zsm5,zsm35,sapo和mcm系列分子筛中的一种或几种复配;裂解产物经换热冷却后进三相分离器;所述三相分离器顶部引出以c3和c4为主的气相组份,该气相组份并入催化分馏单元的富气经第一压缩机返回至脱重塔;所述三相分离器底部出未裂解的汽油,所述未裂解的汽油精馏后外甩至罐区,其中的芳烃可通过溶剂抽提工艺进一步提纯出苯,甲苯,二甲苯等单体;

16.s4

‑

2:将稳定塔塔顶的液化气泵入脱c3塔,所述脱c3塔塔顶出c3气相,其塔釜出c4馏份;所述c3气相经冷凝后泵送至脱c2塔,所述脱c2塔塔顶出c2馏份,c2馏份与干气混合进s3

‑

1固定床反应器;其塔釜出c3液相,即丙烷和丙烯混合物;所述c3液相分成两股物料分别送至高压丙稀精馏塔和低压丙稀精馏塔,或分成三股物料分别送至高压丙稀精馏塔,低压丙稀精馏塔和低低压丙烯精馏塔,各塔精馏操作产物均为高纯度的丙烷和丙稀;所述高压丙稀精馏塔塔顶温度比低压丙稀精馏塔塔釜温度高3~15℃;所述低压丙稀精馏塔塔顶温度比低低压丙稀精馏塔塔釜温度高3~15℃;所述高压丙稀精馏塔的运行压力为2.6

±

0.6mpa,塔釜温度为60~100℃,塔顶温度为55~80℃;所述低压丙稀精馏塔的运行压力为1.6

±

0.4mpa,塔釜温度为50~75℃,塔顶温度为35~60℃;所述低低压丙稀精馏塔的运行压力为0.6

±

0.3mpa,塔釜温度为20~45℃,塔顶温度为5~25℃;

17.s4

‑

3:将来自脱c3塔塔釜的c4馏份泵入c4重组单元,所述c4重组单元内设有预处理反应器和催化精馏塔;所述预处理反应器内装填的催化剂为zsm5,zsm35和mcm系列分子筛中的一种或几种复配;c4混合物依次经预处理反应器和催化精馏塔处理后,所述催化精馏塔塔顶出丁烷,塔釜出丁烯重组产物,所述丁烯重组产物送至第二流化床反应器内,所述第二流化床反应器内装填的催化剂为zsm5,zsm35,sapo和mcm系列分子筛中的一种或几种复配,再次裂解为以c3和c4为主的气相组份,该气相组份同样并入催化分馏单元的富气经第一压缩机返回至脱重塔。

18.进一步的技术方案中,所述固定床反应器的反应温度为300~500℃,反应压力为0.3~3.0mpa,空速为0.1~10h

‑1。进一步的技术方案中,所述固定床反应器是在气相条件下进行反应,烯烃转化率大于85m%。所述固定床反应器内主要反应如公式1所示或公式2所示:

[0019][0020]

其中n=2,3或4;m=2或3;k=n*m;

[0021]

[0022]

其中a=1,2或3;b=1,2或3;

[0023]

a+b≤4;l=a*2+b*3。

[0024]

进一步的技术方案中,所述第一流化床反应器的反应温度为350~650℃,反应压力为0.05~1.0mpa,空速为1~30h

‑1。所述第二流化床反应器的反应温度为300~550℃,反应压力为0.01~1.0mpa,空速为10~50h

‑1。所述第一流化床反应器和第二流化床反应器的裂解反应具有明显的选择性,即选择性1:裂解反应产物中干气收率不大于0.5%;选择性2:丙烷丁烷多,丙烯丁烯少,此时第一流化床反应器和第二流化床反应器中的一个装填的催化剂为zsm35,另一个则装填的是zsm35,mcm和sapo系列分子筛中的一种或几种复配;选择性3:丙烯丁烯多,丙烷丁烷少,此时第一流化床反应器和第二流化床反应器中的一个装填的催化剂为zsm5,另一个则装填的是zsm5,sapo和mcm系列分子筛中的一种或几种复配。所述裂解主要反应如公式3

‑

1或公式3

‑

2所示:

[0025]

和/或

[0026]

和/或

[0027]

进一步的技术方案中,所述高压丙稀精馏塔c3液相的进料流量和低压丙稀精馏塔c3液相的进料流量的比值为0.5~2.0:1。

[0028]

进一步的技术方案中,所述高压丙稀精馏塔和低压丙稀精馏塔热耦合操作,即高压丙烯精馏塔塔顶油气作为低压丙烯精馏塔塔釜再沸器的热源。与常规单塔丙稀精馏相比,其节能效果不低于40%。与常规单塔丙稀精馏相比,其节能效果不低于40%。在更进一步的技术方案中,所述高压丙稀精馏塔、低压丙稀精馏塔和低低压丙稀精馏塔进行三塔热耦合操作,即高压丙烯精馏塔塔顶油气作为低压丙烯精馏塔塔釜再沸器的热源,低压丙烯精馏塔塔顶油气作为低低压丙烯精馏塔塔釜再沸器的热源,以进一步提升节能效果。

[0029]

进一步的技术方案中,所述c4重组单元中,预处理反应器的反应温度为30~300℃,反应压力为0.05~6.0mpa,空速为0.1~10h

‑1。所述c4重组单元是在液相条件下进行反应,烯烃转化率大于90m%。所述催化精馏塔的运行压力为0.6

±

0.3mpa,塔釜温度为60~200℃,塔顶温度为30~70℃。c4重组单元中,c4烯烃组份在预处理反应器内进行选择性重组反应,所述选择性重组反应如公式4所示:

[0030][0031]

其中n=2,3或4;k=n*4。

[0032]

本发明的有益效果:

[0033]

本发明吸收稳定单元的新工艺,通过分步压缩能够明显降低吸收稳定单元的能耗,便于吸收稳定单元产物进一步利用。

[0034]

本发明吸收稳定单元产物的综合利用方法,其将吸收稳定新工艺后的稳定汽油、液化气和干气中的有效组份通过固定床反应器、第一流化床反应器、第二流化床反应器、预处理反应器和催化精馏塔等操作单元的裂解和重组反应及其相应的分离操作,以最大程度地转化为丙稀等高附加值化工产品。

附图说明

[0035]

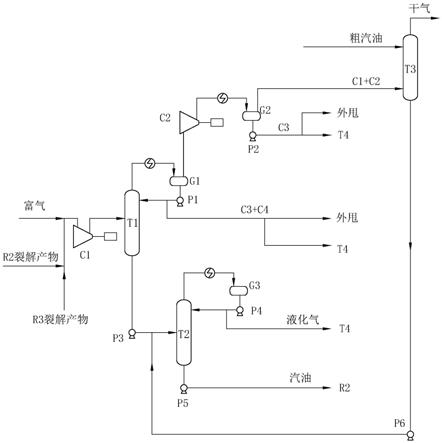

图1为本发明吸收稳定单元的新工艺的流程图。

[0036]

图2为本发明吸收稳定单元产物的综合利用方法步骤s3

‑

1和s4

‑

1的流程图。

[0037]

图3为本发明吸收稳定单元产物的综合利用方法步骤s4

‑

2的流程图。

[0038]

图4为本发明吸收稳定单元产物的综合利用方法步骤s4

‑

3的流程图。

[0039]

其中,脱重塔t1、稳定塔t2、吸收塔t3、固定床反应器r1、第一流化床反应器r2、第二流化床反应器r3、加热炉l1、第一压缩机c1、第二压缩机c2、第一回流罐g1、第二回流罐g2、第三回流罐g3、第四回流罐g4、第五回流罐g5、第六回流罐g6、第七回流罐g7、三相分离器f1、脱c3塔t4、脱c2塔t5、高压丙稀精馏塔t6、低压丙稀精馏塔t7、预处理反应器r4、催化精馏塔t8、1#泵p1、2#泵p2、3#泵p3、4#泵p4、5#泵p5、6#泵p6、7#泵p7、8#泵p8、9#泵p9、10#泵p10和11#泵p11。

具体实施方式

[0040]

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。

[0041]

实施例1

[0042]

如图1至图4所示,本实施例的吸收稳定单元的新工艺及其产物的综合利用方法,其具体包括以下步骤:

[0043]

s1富气一次压缩操作:将来自催化分馏单元的富气经第一压缩机c1一次压缩后,升压至0.6mpa,升压后的富气直接进脱重塔t1作精馏分离;所述脱重塔t1的运行压力为0.6mpa,塔釜温度为120℃,塔顶温度为55℃;所述脱重塔t1塔顶馏份冷凝后在第一回流罐g1内进行气液分离,得到以c3c4为主的液相和以c3为主的气相;其中,以c3c4为主的液相通过1#泵p1部分回流,部分外甩至脱c3塔t4。

[0044]

s2富气二次压缩操作:将以c3为主的气相从第一回流罐g1顶引至第二压缩机c2入口,由第二压缩机c2将其升压至1.4mpa;二次升压后的气相冷凝后在第二回流罐g2内进行气液分离,得到的液相通过2#泵p2送至脱c3塔t4,气相则送至吸收塔t3底部。通过分步压缩能够明显降低吸收稳定单元的能耗,同时,便于吸收稳定单元产物进一步利用。

[0045]

s3干气吸收操作:将来自催化分馏单元的粗汽油注入到吸收塔t3顶部,所述粗汽油与吸收塔t3底部进气的气相物料接触,吸收气相物料中的c3和c4组份,未吸收组份,即干气从吸收塔t3顶引出。

[0046]

s3

‑

1:将吸收塔t3塔顶含有大量乙烯的干气,依次送至换热器和加热炉l1加热,随后进固定床反应器r1,所述固定床反应器r1是在气相条件下进行反应,烯烃转化率大于85m%;所述固定床反应器r1内装填的催化剂为zsm5分子筛;所述固定床反应器r1的反应温度为400℃,反应压力为1.5mpa,空速为5h

‑1;所述干气中的烯烃在固定床反应器r1内生成以c4~c8为主的烯烃,该烯烃产物全部送至第一流化床反应器r2。

[0047]

s4汽油稳定操作:将来自脱重塔t1塔釜的物料和来自吸收塔t3塔釜的富吸收油分别通过3#泵p3和6#泵p6各自进稳定塔t2,其中来自吸收塔t3塔釜的富吸收油也可以直接通过重力作用进入稳定塔t2,而无需6#泵p6输送;所述稳定塔t2塔顶出液化气馏分,液化气气相经过冷凝器冷凝后流至第三回流罐g3内,然后通过4#泵p4将得到的液化气馏份泵送至脱c3塔t4,所述稳定塔t2塔釜出汽油馏份,所述汽油馏份通过5#泵p5送至第一流化床反应器r2。

[0048]

s4

‑

1:将稳定塔t2塔釜的汽油馏份泵送至第一流化床反应器r2,所述汽油馏份中

的烯烃和步骤s3

‑

1中的烯烃产物在第一流化床反应器r2内裂解;所述第一流化床反应器r2内装填的催化剂为zsm5分子筛;所述第一流化床反应器r2的反应温度为500℃,反应压力为0.15mpa,空速为15h

‑1;裂解产物经换热冷却后进三相分离器f1;所述三相分离器f1顶部引出以c3和c4为主的气相组份,该气相组份并入催化分馏单元的富气经第一压缩机c1返回至脱重塔t1;所述三相分离器f1底部出未裂解的汽油,所述未裂解的汽油精馏后外甩至罐区,其中的芳烃可通过溶剂抽提工艺进一步提纯出苯,甲苯,二甲苯等单体。

[0049]

s4

‑

2:将稳定塔t2塔顶的液化气泵入脱c3塔t4,所述脱c3塔t4塔顶出c3气相,其塔釜出c4馏份;所述c3气相经冷凝后流至第四回流罐g4,然后通过7#泵p7送至脱c2塔t5,所述脱c2塔t5塔顶出c2馏份,c2馏份送至加热炉l1后与干气混合进s3

‑

1固定床反应器r1;其塔釜出c3液相,即丙烷和丙烯混合物;所述c3液相分成两股物料分别送至高压丙稀精馏塔t6和低压丙稀精馏塔t7,两塔精馏分离后,分别得到高纯度的丙烷和丙稀;所述高压丙稀精馏塔t6和低压丙稀精馏塔t7进行热耦合操作,即高压丙烯精馏塔t6塔顶油气作为低压丙烯精馏塔t7塔釜再沸器的热源。其中,所述高压丙稀精馏塔t6塔顶气相丙烯物料作为热源引至低压丙稀精馏塔t7塔釜再沸器入口,再经冷凝器冷凝后流至第五回流罐g5,最后通过8#泵p8部分回流至高压丙稀精馏塔t6,部分送至丙烯罐区;所述高压丙稀精馏塔t6塔釜液相丙烷物料部分经过塔釜再沸器回流至高压丙稀精馏塔t6内,部分送至丙烷罐区;所述低压丙稀精馏塔t7塔顶气相丙烯物料经过冷凝后流至第六回流罐g6,然后通过9#泵p9部分回流至低压丙稀精馏塔t7,部分送至丙烯罐区;所述低压丙稀精馏塔t7塔釜液相丙烷物料部分经过塔釜再沸器回流至低压丙稀精馏塔t7内,部分送至丙烷罐区。所述高压丙稀精馏塔t6塔顶温度比低压丙稀精馏塔t7塔釜温度高6℃。所述高压丙稀精馏塔t6中c3液相的进料流量和低压丙稀精馏塔t7中c3液相的进料流量的比值为1.1:1。所述高压丙稀精馏塔t6的运行压力为2.6mpa,塔釜温度为74℃,塔顶温度为63℃;所述低压丙稀精馏塔t7的运行压力为1.6mpa,塔釜温度为53℃,塔顶温度为40℃。与常规单塔丙烯精馏相比,本发明热耦合操作的丙烯精馏塔,其节能效果不低于40%。作为进一步优化的实施例,还可以采用三塔热耦合操作的丙烯精馏塔,其节能效果将进一步得到提升,此时,低压丙烯精馏塔塔顶油气作为低低压丙烯精馏塔塔釜再沸器的热源,所述低压丙稀精馏塔塔顶温度比低低压丙稀精馏塔塔釜温度高3~15℃,比如设置所述低低压丙稀精馏塔的运行压力为0.6mpa,塔釜温度为35℃,塔顶温度为15℃。

[0050]

s4

‑

3:将来自脱c3塔t4塔釜的c4馏份通过10#泵p10泵入c4重组单元,所述c4重组单元内设有预处理反应器r4和催化精馏塔t8;所述预处理反应器r4内装填的催化剂为mcm分子筛;所述c4重组单元的反应温度为150℃,反应压力为3.0mpa,空速为5h

‑1,所述c4重组单元是在液相条件下进行反应,烯烃转化率大于90m%。所述催化精馏塔t8的运行压力为0.6mpa,塔釜温度为170℃,塔顶温度为50℃;c4混合物依次经预处理反应器r4和催化精馏塔t8处理后,所述催化精馏塔t8塔顶出丁烷,所述丁烷冷凝后流至第七回流罐g7,再通过11#泵p11部分回流至催化精馏塔t8,部分外甩至丁烷罐区,所述催化精馏塔t8塔釜出丁烯重组产物;所述丁烯重组产物送至第二流化床反应器r3内,所述第二流化床反应器r3内装填的催化剂为mcm分子筛;所述第二流化床反应器r3的反应温度为420℃,反应压力为0.15mpa,空速为30h

‑1,再次裂解为以c3和c4为主的气相组份,该气相组份同样并入催化分馏单元的富气经第一压缩机c1返回至脱重塔t1。本发明将吸收稳定新工艺后的稳定汽油、

液化气和干气中的有效组份通过固定床反应器r1、第一流化床反应器r2、第二流化床反应器r3、预处理反应器r4和催化精馏塔t8等操作单元的裂解和重组反应及其相应的分离操作,以最大程度地转化为丙稀等高附加值化工产品。

[0051]

本实施例可替代部分技术方案的操作条件和处理效果如表1所示:

[0052]

其中,实施例1

‑

1、实施例1a

‑

1、实施例1b

‑

1、实施例1c

‑

1的操作条件分别与实施例1、实施例1a、实施例1b、实施例1c的操作条件基本相同,其不同之处在于,实施例1

‑

1、实施例1a

‑

1、实施例1b

‑

1、实施例1c

‑

1中第一流化床反应器r2和第二流化床反应器r3的催化剂装填种类不同,具体如表1所示:表1

[0053]

由表1测试数据可知,第一流化床反应器r2和第二流化床反应器r3的裂解反应具有明显的选择性;且本发明工艺方法中,当第一流化床反应器r2和第二流化床反应器r3装填的催化剂分别为zsm5和mcm系列分子筛时,丙烯的总收率不少于为35m%;而当装填的催化剂分别为zsm35和sapo系列分子筛时,丙烷丁烷的总收率不低于为60m%;另外,相对于现有吸收稳定单元及其产物的利用方法,本发明的吸收稳定单元及其产物的利用方法,其节约能耗大于40%。

[0054]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。