1.本发明涉及润滑油,特别涉及一种注塑机关节专用油组合物及其制备方法与应用。

背景技术:

2.塑料机械包括三大品类,依次是注塑机、挤出机、吹塑机,其中注塑机占整个塑料机械70%左右。注塑机的润滑系统根据所使用润滑油类型的不同,分为润滑油和润滑脂两个类别。润滑脂主要用于润滑小型机。锁模力在700t及以上的大型注塑机锁模执行关节润滑均使用润滑油润滑。随着对机械产能要求的不断提升,大型注塑机的应用越来越广泛,注塑机关节专用油的需求也越来越大。注塑机在模具闭合后,会供给模具足够的锁模力以抵抗高压熔融塑料进入模腔内产生的模腔压力,防止模具开缝,避免造成制品出披锋和尺寸偏差的不良现状。通过分析大型注塑机锁模装置关节和拉杆的具体工况,可知:锁膜关节在瞬间加压条件下由静止变为运动状态,动模板孔与拉杆产生巨大的摩擦力。为保护机器动模板孔与拉杆处不被磨损,要求润滑油具有良好的极压抗磨性;锁模执行关节在运动过程中,由注塑机上稀油润滑泵自动经油路注射到锁模执行关节内,随着稀油润滑泵的高速运转,润滑油不断的被搅动,容易产生泡沫,泡沫可能会造成润滑不足、影响散热,要求润滑油具有良好的抗泡性;注塑机锁膜关节外设有安全防护装置,但此装置不能有效与外界空气隔绝,因此要求油品具有低气味的特点。依据注塑机锁模装置关节和拉杆的具体工况,需要一种具有优异的极压抗磨性能和抗泡性能以及低气味的注塑机关节专用油。

3.近年来,有关注塑机润滑油的研究已经开展并取得了一些显著的成果,比如注塑机液压系统润滑油、注塑机关节专用润滑脂,但大型注塑机关节处润滑为润滑油间歇式润滑,且需要油品具有良好的极压抗磨性能,因此液压系统润滑油以及润滑脂均不能为大型注塑机设备的关节部位提供良好的润滑保护。

技术实现要素:

4.本发明实施例提供一种注塑机关节专用油组合物,具有优良的极压抗磨性能、抗泡性能和低气味的特点。

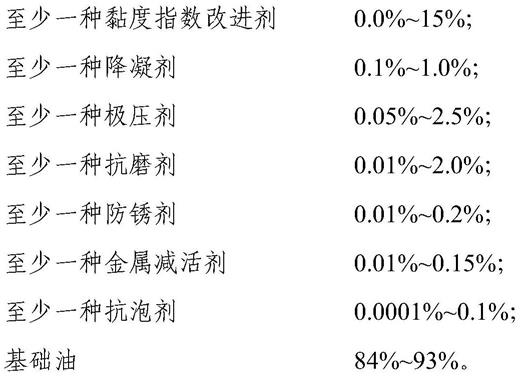

5.一种注塑机关节专用油组合物,包括如下质量百分含量的组分:

[0006][0007]

根据本发明注塑机关节专用油组合物,其中,所述黏度指数改进剂为聚甲基丙烯酸酯、苯乙烯共聚物、乙丙烯共聚物、聚乙烯基正丁基醚中的任一种或几种的混合物,特别优选为聚甲基丙烯酸酯或聚甲基丙烯酸酯与乙丙烯共聚物的混合物。该黏度指数改进剂在所述注塑机关节专用油组合物中的质量百分含量优选为0.0%~15%,更优选为0.0%-10%。在一些实施例中,所述黏度指数改进剂与黏度指数大于65的0类和i类加氢精制矿物基础油配合使用时,进一步优选其在所述注塑机关节专用油组合物中的质量百分含量为3%~8%。采用上述黏度指数改进剂能够改善本发明油品的黏温性能。

[0008]

根据本发明注塑机关节专用油组合物,其中,所述降凝剂为丙烯酸聚合物、含氮化合物、聚α-烯烃中的任一种或几种的混合物,特别优选为丙烯酸聚合物。该降凝剂在所述注塑机关节专用油组合物中的质量百分含量优选为0.1%~1.0%,更优选为0.2%-0.8%。采用上述降凝剂有助于本发明注塑机关节专用油组合物倾点降低。

[0009]

根据本发明注塑机关节专用油组合物,其中,所述极压剂为硫代磷酸酯、多烷基苄硫化物、硫化异丁烯中的任一种或几种的混合物,特别优选为硫代磷酸酯与硫化异丁烯的混合物。该极压剂在所述注塑机关节专用油组合物中的质量百分含量优选为0.05%~2.5%,更优选为0.5%-1.0%。采用上述极压剂有助于进一步增加油品的极压性能,防止机械磨损。

[0010]

根据本发明注塑机关节专用油组合物,其中,所述抗磨剂为磷酸胺、磷酸酯胺盐、硫代磷酸酯胺盐中的任一种或几种的混合物,特别优选为磷酸胺和硫代磷酸酯胺盐的混合物。该抗磨剂在所述注塑机关节专用油组合物中的质量百分含量优选为0.01%~2.0%,更优选为0.5%-1.0%。采用上述抗磨剂在提升油品的抗磨性能方面优于单剂。此外,采用上述优选极压剂和抗磨剂,本发明油品具有低气味的特点。

[0011]

根据本发明注塑机关节专用油组合物,其中,所述防锈剂为烯基丁二酸、脂肪酸二乙醇酰胺、噻二唑衍生物中的任一种或几种的混合物,特别优选为噻二唑衍生物。该防锈剂在所述注塑机关节专用油组合物中的质量百分含量优选为0.01%~0.2%,更优选为0.01%~0.15%。采用上述防锈剂能够增强油品的防锈性能。

[0012]

根据本发明注塑机关节专用油组合物,其中,所述金属减活剂为甲苯并三唑、苯三唑衍生物、烷基噻二唑中的任一种或几种的混合物,特别优选为苯三唑衍生物。该金属减活剂在所述注塑机关节专用油组合物中的质量百分含量优选为0.01%~0.15%,更优选为0.03%~0.10%。

[0013]

根据本发明注塑机关节专用油组合物,其中,所述抗泡剂为二甲基硅油、聚丙烯酸酯、醚共聚物、聚丙烯酸酯中的任一种或几种的混合物,特别优选为二甲基硅油、聚丙烯酸酯与醚共聚物的混合物。该抗泡剂在所述注塑机关节专用油组合物中的质量百分含量优选为0.0001%~0.1%,更优选为0.0005%-0.08%。采用上述抗泡剂有助于抑制泡沫的产生和快速消除油品中的泡沫。

[0014]

根据本发明注塑机关节专用油组合物,其中,所述基础油为精制矿物油。其中基础油为黏度指数大于65的0类、i类、ii类加氢精制矿物基础油中的任一种或几种的混合物,特别优选为黏度指数大于65的0类和i类加氢精制矿物基础油。采用上述基础油与黏度指数改进剂配合使用,可将黏度指数控制在90以上。

[0015]

本发明所述注塑机关节专用油组合物的理想配方如下:

[0016]

黏度指数改进剂

ꢀꢀꢀꢀꢀꢀ

3%~8%

[0017]

其中,黏度指数改进剂为聚甲基丙烯酸酯或聚甲基丙烯酸酯与乙丙烯共聚物的混合物,其中聚甲基丙烯酸酯与乙丙烯共聚物的质量比为0.8~3.0:1;

[0018]

降凝剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2%~0.8%;

[0019]

其中,降凝剂为丙烯酸聚合物

[0020]

极压剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5%~1.0%;

[0021]

其中,极压剂为硫化异丁烯与硫代磷酸酯的混合物,硫化异丁烯与硫代磷酸酯的质量比为0.2~5.0:1;

[0022]

抗磨剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5%~1.0%;

[0023]

其中,抗磨剂为硫代磷酸酯胺盐、磷酸胺的混合物,硫代磷酸酯胺盐与磷酸胺的质量比为0.4~2.5:1;

[0024]

防锈剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.01%~0.2%;

[0025]

其中,防锈剂为噻二唑衍生物;

[0026]

金属减活剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.01%~0.15%;

[0027]

其中,金属减活剂为苯三唑衍生物;

[0028]

抗泡剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.0005%-0.08%;

[0029]

其中,抗泡剂为二甲基硅油、聚丙烯酸酯与醚共聚物的混合物,二甲基硅油、聚丙烯酸酯与醚共聚物的质量比为0.01~0.1:1;

[0030]

精制矿物油

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

84%~93%;或补足至100%;

[0031]

其中,精制矿物油为黏度指数大于65的0类、i类、ii类加氢精制矿物基础油中的任一种或几种的混合物。

[0032]

在本发明一些较佳的实施例中,当选用黏度指数大于65的0类和i类加氢精制矿物作为基础油组合时,需配合使用黏度指数改进剂(3%-8%)。

[0033]

采用以上组分,本发明注塑机关节专用油具有极压抗磨性能和抗泡性能良好以及倾点低、气味低的特点。

[0034]

本发明的注塑机关节专用油组合物的制备方法,其包括如下步骤:

[0035]

1)除抗泡剂外,将各成分按配比在45~75℃搅拌2~3小时;

[0036]

2)将温度降至30~45℃,加入抗泡剂,继续搅拌2~3小时。

[0037]

本发明还包括上述注塑机关节专用油组合物在制备注塑机关节专用油或在注塑

机关节润滑中的应用。本发明注塑机关节专用油组合物可用于注塑机设备关节系统中,可完全满足经常处于极高压力条件下的注塑机关节润滑要求。

[0038]

本发明注塑机关节专用油组合物的显著优点有:

[0039]

1)本发明注塑机关节专用油组合物的综合性能优异,各项性能指标均达到使用要求。本发明油品具有低气味、优良的极压抗磨性能、抗泡性能和良好的低温性能、黏温性能以及防腐蚀性能。满足注塑机关节的润滑需要。

[0040]

2)本发明注塑机关节专用油对不同类别的极压剂和抗磨剂组合进行优选,油品具有优良的极压抗磨性能和低气味特点。

[0041]

3)本发明注塑机关节专用油对不同类别的抗泡剂组合进行优选,油品具有优异的抗泡性能和抗泡稳定性能。

[0042]

4)本发明注塑机关节专用油选择了性能优异的降凝剂,因此油品具有优异的低温流动性。

具体实施方式

[0043]

为更进一步阐述本发明注塑机关节专用油的性能特点,结合较优实施例对本发明提出的注塑机关节专用油组合物作进一步的阐述,但并不用来限制本发明范围。

[0044]

实施例1-6

[0045]

本发明所述的注塑机关节专用油组合物可以根据需要,调配黏度级别范围为iso vg 150~460,以iso vg220黏度级别作为注塑机关节专用油组合物的实施例,具体组分见表1,各项典型理化指标见表2。

[0046]

实施例注塑机关节专用油组合物的制备方法包括:

[0047]

1)除抗泡剂外,采用各成分按配比在50℃左右搅拌3小时;

[0048]

2)将温度降至45℃左右,加入抗泡剂,继续搅拌3小时。

[0049]

表1

[0050][0051][0052]

表2

[0053][0054]

对比例

[0055]

根据下表3配方调配黏度级别范围为iso vg 150~460,以iso vg220黏度级别的油品组合物的对比例1-2,其各项典型理化指标见表4。该油品组合物的制备方法与上文实施例基本相同。

[0056]

表3

[0057][0058]

表4

[0059]

[0060][0061]

表4结果表明,若“降凝剂”、“极压抗磨剂”及“抗泡剂”选择不当,所制备的注塑机关节专用油组合物的极压抗磨性能、抗泡性能以及低温性能均不佳,且“极压抗磨剂”的选择不当,油品不具备低气味特点。

[0062]

虽然,上文中已经用一般性说明、具体实施方式,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。