1.本实用新型涉及一种原油集输油水分离器,属于原油输送设备技术领域。

背景技术:

2.油田边远油井集输的方式较为单一,主要采取在油井至拉油点之间建输油管线,周边单井向拉油点输送产液。拉油点的主要设施为储油罐,储油罐多为电加热罐和多功能罐为主,主要为加热方式存在区别,一般情况下不进行油水分离处理。

3.江苏油田某边远井站拉油点为了减少化油耗电量,将其中一个高架储油罐改造为具有沉降分离功能的脱水罐。实现对来液的油水分离,脱水率大约为70%。但是该脱水罐要发挥作用需要大功率电加热设备将来液加热至55℃以上,节能效果一般。

4.江苏油田还尝试过管式分离器的在线油水分离装置,理论上脱水率达到85%左右,但是需要对连续稳定且具有较大流速的产液进行分离,同样需要加热至原油具有很好流动性,能耗非常大。

技术实现要素:

5.本实用新型的目的在于,克服现有技术中存在的问题,提供一种原油集输油水分离器,来液在常温下或不充分加热即可以实现原油与污水的分离,且能耗低,污水带油少。

6.为解决以上技术问题,本实用新型的一种原油集输油水分离器,包括圆柱状筒体,所述圆柱状筒体的顶部连接有渐缩的锥形筒体,所述锥形筒体的上部设有圆柱状上端口,所述圆柱状筒体的上部侧壁插接有进液管,所述圆柱状筒体的内腔中段设有分离孔板,所述圆柱状上端口的侧壁连接有出油口及出油阀,所述圆柱状筒体的底部连接有出水口及出水阀,所述圆柱状上端口的外周缠绕有一级加热电缆,所述锥形筒体的外周缠绕有二级加热电缆,所述圆柱状筒体的外周缠绕有三级加热电缆。

7.作为本实用新型的改进,所述分离孔板的下方设有伞状收油帽,所述伞状收油帽上均匀分布有多个透水孔,各透水孔分别连接有向下延伸的过水管。

8.作为本实用新型的进一步改进,各所述过水管分别为u形折弯管,折弯部靠近圆柱状筒体的底部,折弯后的竖管向上延伸至所述伞状收油帽的内壁下方。

9.作为本实用新型的进一步改进,所述伞状收油帽的锥顶处连接有收油管,所述收油管沿径向延伸至圆柱状筒体外且安装有收油阀,所述收油阀及出油阀的出口分别与出油管相连。

10.作为本实用新型的进一步改进,所述进液管沿切线方向进入或进液管内端头延伸至筒体轴线处且设有开口向上的斜切口。

11.作为本实用新型的进一步改进,所述圆柱状筒体的上部侧壁、下部侧壁及所述出油阀的出口分别安装有压力变送器。

12.作为本实用新型的进一步改进,所述圆柱状筒体的上部侧壁、下部侧壁及所述圆柱状上端口的顶盖处分别插接有热电偶。

13.作为本实用新型的进一步改进,所述出油阀的出口安装有质量流量计或容积式流量计。

14.作为本实用新型的进一步改进,所述出水阀的出口安装有电磁流量计。

15.作为本实用新型的进一步改进,所述圆柱状筒体的上部及下部分别设有人孔,所述圆柱状筒体、锥形筒体及圆柱状上端口的外周分别包覆有保温层。

16.相对于现有技术,本实用新型取得了以下有益效果:来液在常温下或不充分加热即原油流动性不佳的条件下通过密度差实现油水分离,而且再经过分离孔板、u形折弯管的反复分离,提过分离效率,对分离出的原油进行重点加热,避免大量电能用于加热污水,大大节约了分离能耗。

附图说明

17.下面结合附图和具体实施方式对本实用新型作进一步详细的说明,附图仅提供参考与说明用,非用以限制本实用新型。

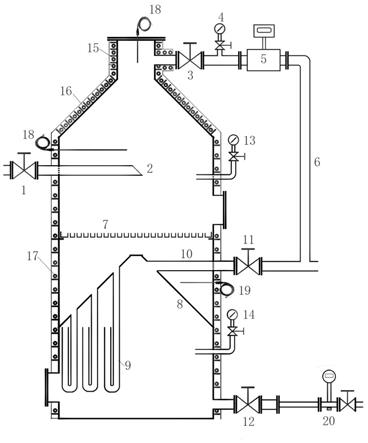

18.图1为本实用新型原油集输油水分离器的结构示意图。

19.图中:1.进液阀;2.进液管;3.出油阀;4.出油压力变送器;5.质量流量计;6.出油管;7.分离孔板;8.伞状收油帽;9.u形折弯管;10.收油管;11.收油阀;12.出水阀;13.上室压力变送器;14.下室压力变送器;15.一级加热电缆;16.二级加热电缆;17.三级加热电缆;18.上室测温热电偶;19.下室测温热电偶;20.电磁流量计。

具体实施方式

20.如图1所示,本实用新型的原油集输油水分离器包括圆柱状筒体,圆柱状筒体的顶部连接有渐缩的锥形筒体,锥形筒体的上部设有圆柱状上端口,圆柱状筒体的上部侧壁插接有进液管2,圆柱状筒体的内腔中段设有分离孔板7,圆柱状上端口的侧壁连接有出油口及出油阀3,圆柱状筒体的底部连接有出水口及出水阀12,圆柱状筒体的上部及下部分别设有人孔,圆柱状筒体、锥形筒体及圆柱状上端口的外周分别包覆有保温层。圆柱状上端口的外周缠绕有一级加热电缆15,锥形筒体的外周缠绕有二级加热电缆16,圆柱状筒体的外周缠绕有三级加热电缆17。

21.来液从进液阀1及进液管2进入圆柱状筒体的上部,在重力差的作用下,原油上浮进入锥形筒体中,再进入圆柱状上端口,从出油口及出油阀3流出,进入分离器的来液在常温下或不充分加热即原油流动性不佳的条件下通过密度差实现油水分离,以节约电能。分离孔板7对原油进行进一步分离,污水下沉穿过分离孔板7进入下室中,从圆柱状筒体底部的出水口及出水阀12流出。圆柱状上端口外周缠绕一级加热电缆15的加热强度最大,锥形筒体外周缠绕的二级加热电缆16加热强度次之,圆柱状上端口外周缠绕的一级加热电缆15加热强度最小,如此将加热的电能重点用于对即将排出的原油进行最大强度的加热,降低原油的粘度,提高其流动性;对锥形筒体中的原油也进行中等强度的加热,对污水通常不进行加热。由于原油的重量比仅为30%,有针对性地进行加热,节约了大量电能。出水阀12排出的污水收集至污水罐,经污水罐车或污水管线输送至污水处理站,或配备污水生化处理装置、注水泵,直接就地回注、回填。

22.分离孔板7的下方设有伞状收油帽8,伞状收油帽8上均匀分布有多个透水孔,各透

水孔分别连接有向下延伸的过水管。穿过分离孔板7的污水中还含有少量原油,大部分被伞状收油帽8阻挡,重新上浮;污水进入过水管向下室流动,由于管径较细,流速较快,有利于污水与油珠再次分离,大多数油珠到不了过水管的底部即重新上浮,实现更好的分离。

23.各过水管分别为u形折弯管9,折弯部靠近圆柱状筒体的底部,折弯后的竖管向上延伸至伞状收油帽8的内壁下方。设置u形折弯管9可以延长污水的行进路程,增加与油珠分离的几率,极少量油珠越过了u形折弯管9的转弯部,转向后上浮至伞状收油帽8的内壁下方,在此处与其它油珠相互碰撞粘连成大的原油团,集积成大团的原油会稳定在伞状收油帽8的内壁下方,不会再混入下方的污水中。

24.伞状收油帽8的锥顶处连接有收油管10,收油管10沿径向延伸至圆柱状筒体外且安装有收油阀11,收油阀11及出油阀3的出口分别与出油管6相连。伞状收油帽8下方的原油团富集到一定量,则开启三级加热电缆17,化开死油,开启出油阀3,利用液位的压差导出此处的原油。

25.进液管2沿切线方向进入或进液管内端头延伸至筒体轴线处且设有开口向上的斜切口。来液沿分离器筒壁的切线方向流入,在流速的作用下,流体在分离器内壁上冲刷,产生离心作用,促进原油和污水的分离。进液管2也可以从筒体轴线处开口向上的斜切口向上流出,便于原油上方,污水沿筒体整个横截面均匀下沉。

26.圆柱状筒体的上部侧壁、下部侧壁及出油阀3的出口分别安装有压力变送器。通过上室压力变送器13、下室压力变送器14和出油压力变送器4可以测定分离器各部位的压力,并计算压差,通过压差可以判断分离孔板7的堵塞、缩径的情况,如果压差过大,则增加加热强度,及时清除死油。

27.圆柱状筒体的上部侧壁、下部侧壁及圆柱状上端口的顶盖处分别插接有热电偶。通过圆柱状上端口顶盖处的出油温度热电偶可以准确读出原油的出油温度,通过上室测温热电偶18可以准确知道上室的温度,下室测温热电偶19可以准确知道污水的温度,为各部电缆的加热强度提高依据。

28.出油阀3的出口安装有质量流量计5或容积式流量计,以准确测量原油的流量;出水阀12的出口安装有电磁流量计20,以准确测量污水的流量,从而准确得知油水比,为自动控制提供依据。

29.以上所述仅为本实用新型之较佳可行实施例而已,非因此局限本实用新型的专利保护范围。除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围内。