1.本领域涉及用于裂化包含二烯烃和单烯烃的烯烃进料的方法。更具体地讲,本技术领域涉及裂化包含二烯烃和单烯烃的烯烃进料以产生c2和c3烯烃。

背景技术:

2.轻质烯烃用作用于产生多种化学品的进料物。轻质烯烃,主要是乙烯和丙烯,用作塑料生产和石化产品生产的进料。常规地,轻质烯烃通过蒸汽或催化裂化方法产生。然而,由于对轻质烯烃的高需求以及与常规方法相关联的局限性,研究者正在努力寻找用于生产轻质烯烃的替代方法。

3.传统上,轻质烯烃通过重质烃(诸如衍生自石油来源)的烯烃裂化方法(ocp)产生,其中使用具有相对高沸点的重质原料如真空瓦斯油、常压渣油等。

4.常规烯烃裂化方法(ocp)具有若干限制,其阻止在最佳条件下操作以使轻质烯烃产率最大化。这些限制起因于不能实现和保持反应器中期望的重时空速(whsv)。低于期望的whsv会导致进料的过度裂化以及随后过多重质物质的产生。存在常规烯烃裂化方法导致低whsv的各种条件。此类条件可包括(特别是)降低的新鲜进料速率,以及由于在切换ocp反应器进行再生时操作的阶跃变化而不能保持对反应器的适当再循环。切换ocp反应器可能导致损失足够的烃进行再循环。此类条件的累积效应可导致轻质烯烃产率低于期望的产率,而重质物质产率可能显著更高。

5.因此,期望提供用于以较低的资本支出和操作支出提供成本效益的新方法。另外,需要一种用于改善的烯烃裂化方法的替代方法来改善低级烃的回收以满足全球不断增长的需求。另外,需要一种用于裂化烯烃进料的替代方法来改善烯烃进料至具有改善的whsv的低级烃的转化率以减少进料的过度裂化以及随后过多重质物质的产生。根据随后的主题的具体实施方式和所附权利要求,结合附图和该主题背景,本发明主题的其他期望的特征和特性将变得显而易见。

技术实现要素:

6.在一个实施方案中,一种用于裂化包含二烯烃和单烯烃的烯烃进料的方法包括在氢化反应器中选择性地氢化烯烃进料以将二烯烃转化为单烯烃并提供氢化流出物料流。在汽化器中汽化氢化流出物料流以提供汽化氢化流出物料流。将汽化氢化流出物料流传递至烯烃裂化反应器以使其中存在的烯烃的至少一部分裂化并提供包含c2和c3烯烃的裂化烯烃料流。将裂化烯烃料流传递至再循环塔以提供包含c5‑

烃的塔顶蒸气料流或包含c

6+

烃的侧引蒸气料流中的一者。将塔顶蒸气料流的至少一部分或侧引蒸气料流从再循环塔再循环至烯烃裂化反应器。

7.在本发明方法中,包含c5‑

烃的塔顶蒸气料流或包含c

6+

烃的侧引蒸气料流可再循环至烯烃裂化反应器以确保烯烃裂化方法期间烯烃裂化反应器150中的足够whsv,而不管反应器的下调和切换如何。本发明方法通过将包含c5‑

烃的塔顶蒸气料流或包含c

6+

烃的侧

引蒸气料流再循环至烯烃裂化反应器,降低了可能产生的重质烃和/或重质物质的产率并确保轻质烯烃的期望产率。另外,将包含c5‑

烃的塔顶蒸气料流或包含c

6+

烃的侧引蒸气料流再循环至烯烃裂化反应器还有助于在下调时以及当在切换反应器时发生任何扰动时保持通过烯烃裂化反应器的流速。

8.考虑以下具体实施方式、附图和所附权利要求,将更好地理解本发明的这些和其他特征、方面和优点。

附图说明

9.下文将结合以下附图描述各种实施方案,其中类似的数字表示类似的元件。

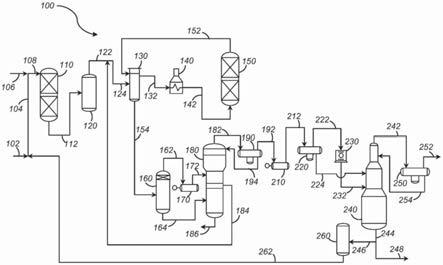

10.图1为根据一个示例性实施方案的用于裂化包含二烯烃和单烯烃的烯烃进料的方法和设备的示意图。

11.图2为根据另一个示例性实施方案的用于裂化包含二烯烃和单烯烃的烯烃进料的方法和设备的示意图。

12.图3为根据又一个示例性实施方案的用于裂化包含二烯烃和单烯烃的烯烃进料的方法和设备的示意图。

具体实施方式

13.本文的各种实施方案涉及用于裂化包含二烯烃和单烯烃的烯烃进料的方法。如本文所用,术语“塔”意指用于分离一种或多种不同挥发性物质的组分的一个或多个蒸馏塔。除非另有说明,每个塔在塔的塔顶包括冷凝器以冷凝塔顶蒸气并将塔顶料流的一部分回流至塔的顶部。还包括在塔的底部的再沸器,以汽化并将塔底料流的一部分送回塔的底部以提供分馏能。可以预热塔的进料。顶部压力是塔出口处的塔顶蒸气的压力。塔底温度是液体塔底出口温度。塔顶管线和塔底管线是指从回流或再沸的塔下游到塔的净管线。另选地,汽提料流可用于塔底处的热输入。

14.如本文所用,术语“料流”可包含各种烃分子和其他物质。

15.如本文所用,术语“塔顶料流”可以意指从容器(诸如塔)的顶部或顶部附近延伸的管线中抽出的料流。

16.如本文所用,术语“塔底料流”可以意指从容器(诸如塔)的底部或底部附近延伸的管线中抽出的料流。

17.如本文所用,术语“传递”包括“进料”和“充料”,并且意指物质从导管或容器传递到物体。

18.术语“c

x

‑”(其中“x”为整数)意指具有包含x和/或更少个碳原子并且优选地包含x和更少个碳原子的烃的烃料流。

19.术语“c

x

+”(其中“x”为整数)意指具有包含x和/或更多个碳原子并且优选地包含x和更多个碳原子的烃的烃料流。

20.术语“直接地”意指从上游部件流动进入下游部件,而不会由于物理分馏或化学转化而发生组成变化。

21.如本文所用,术语“分离器”意指这样的容器,其具有一个入口和至少一个塔顶蒸气出口和一个塔底液体出口,并且还可具有来自储槽(boot)的含水料流出口。闪蒸罐是可

与分离器下游连通的一种类型的分离器。分离器可在比闪蒸罐更高的压力下操作。

22.如本文所用,术语“组合进料比”意指对列举组分的新鲜进料速率和再循环进料速率之和与列举组分的新鲜进料速率的比率。如果“x”是列举组分的新鲜进料速率并且“y”是列举组分的再循环进料速率,则“组合进料比”将被定义为(x+y)/x。

23.如本文所用,术语“部分”意指与主料流相比,在组成上无任何变化的取自主料流或从主料流分离出的量或份数。另外,它还包括将所取的或分离的部分分成多个部分,其中每个部分与主料流相比保持相同的组成。

24.如本文所用,术语“重质物质”意指重质烃,诸如c

9+

烃。它还包括包含在反应器中产生的c

9+

烃的未转化油。

25.以下具体实施方式本质上仅是示例性的,并且不旨在限制各种实施方案或其应用和使用。通过删除通常在这种性质的方法中采用的大量设备诸如容器内部构件、温度和压力控制系统、流量控制阀、再循环泵等(这些并不是说明本发明的性能所特别需要的)来简化附图。此外,在具体附图的实施方案中对本发明方法的说明并非旨在将本发明限制于本文所述的具体实施方案。

26.参考根据如图1所示的实施方案的方法和设备100,提出一种用于裂化包含二烯烃和单烯烃的烯烃进料的方法。参照图1,该方法和设备100包括氢化反应器110、汽化器120、组合进料热交换器130、充料加热器140、烯烃裂化反应器150、第一分离器160、再循环塔180、第二分离器220、压缩机170、210和230、以及脱丙烷塔240。在图1中,提供了管线中的包含二烯烃和单烯烃的烯烃进料102。管线中的再循环液体料流262可与烯烃进料102组合以形成管线中的第一组合料流104。第一组合料流104可被传递至氢化反应器110。管线中的氢气料流106也可加入第一组合料流104以形成管线中的第二组合料流108。第二组合料流108可被传递至氢化反应器110。在另一个实施方案中,第一组合料流104和氢气料流106两者可被单独地传递至氢化反应器110。在又一个实施方案中,烯烃进料102、再循环液体料流262和氢气料流106可被单独地传递至氢化反应器110。

27.根据本公开的至氢化反应器110的烯烃进料包含c4和高级烯烃。在一个实施方案中,至氢化反应器110的烯烃进料可包含c4至c7烯烃。烯烃进料可获自流体催化裂化(fcc)产物料流、蒸汽裂化炉的c

4+

料流、甲醇至烯烃(mto)方法,或者烯烃进料可为vgo料流。为了使烯烃进料至c2和c3烯烃的转化率最大化,应减少存在于烯烃进料中的二烯烃和/或乙炔的量。为了降低二烯烃和/或乙炔的浓度,可将包含第一组合料流104和氢气料流106两者的第二组合料流108传递至氢化反应器110。在氢化反应器110中,在氢化催化剂的存在下选择性地氢化烯烃进料102和再循环液体料流262,以将其中存在的二烯烃和/或乙炔转化为单烯烃,而在烯烃进料102中不存在显著单烯烃饱和度,从而提供管线中的氢化流出物料流112。与烯烃进料102相比,氢化流出物料流112包含显著减少量的二烯烃。在一个实施方案中,氢化流出物料流112中存在的二烯烃的量低于100ppm。

28.氢化反应器110可包括氢化催化剂的一个或多个床。在氢化反应器110中,在氢化催化剂的存在下选择性地氢化烯烃进料102和再循环液体料流262。在图1中,氢化反应器110包括氢化催化剂的两个床。尽管在图1中未示出,但可将第二组合料流108分离成多个料流。因此,可将来自多个料流的料流送至顶部氢化催化剂床,并将剩余的料流作为用于离开上游氢化催化剂床的流出物料流的骤冷料流传递至氢化反应器110中的下游氢化催化剂

床。每个氢化催化剂床可包含与氢化反应器110的其他床相比类似或不同的氢化催化剂。

29.任何合适的氢化催化剂可用于氢化反应器110中以用于烯烃进料102的选择性氢化。氢化催化剂可包含承载在多孔载体材料上的铂族组分。载体材料可为耐火无机氧化物,诸如γ

‑

氧化铝。铂族组分可选自铂、钯、铑、钌、锇和铱。氢化催化剂还可包含碱金属或碱土金属组分。碱金属或碱土金属组分可选自碱金属

‑

铯、铷、钾、钠和锂;以及碱土金属

‑

钙、锶、钡和镁。另外,氢化催化剂可包含一种或多种金属组分,该一种或多种金属组分选自镍、钼、钴、钨、以及它们的混合物。

30.氢化流出物料流112可被传递至汽化器120以形成管线中的汽化氢化流出物料流122。汽化氢化流出物料流122可被传递至烯烃裂化反应器150。在烯烃裂化反应器150中,汽化氢化流出物料流122中存在的烯烃的至少一部分被裂化以提供管线中的包含c2和c3烯烃的裂化烯烃料流152。管线中的再循环蒸气料流184也可与汽化氢化流出物料流122组合以形成管线中的组合汽化料流124。组合汽化料流124可被传递至烯烃裂化反应器150。如所示,组合汽化料流124可与裂化烯烃料流152在组合进料热交换器130中热交换,以形成管线中的经热交换的组合汽化料流132。在一个示例性实施方案中,可在将汽化氢化流出物料流122传递至烯烃裂化反应器150之前,将汽化氢化流出物料流122加热到预定温度。经热交换的组合汽化料流132可在被传递至烯烃裂化反应器150之前被传递至充料加热器140,以将经热交换的组合汽化料流132加热到预定温度。从而确保经热交换的组合汽化料流132的汽化形式。在充料加热器140中,将经热交换的组合汽化料流132加热至预定温度以形成管线中的另外的汽化料流142,该另外的汽化料流被传递至烯烃裂化反应器150。在一个替选方案中,汽化氢化流出物料流122和再循环蒸气料流184可被传递至组合进料热交换器130,并且然后被单独地传递至充料加热器140。

31.烯烃裂化反应器150可包括裂化催化剂的一个或多个床。在烯烃裂化反应器150中,其中存在的烯烃的至少一部分在裂化催化剂的存在下裂化以提供管线中的包含c2和c3烯烃的裂化烯烃料流152。可在烯烃裂化反应器15中保持合适的裂化条件以供高级烯烃产生c2和c3烯烃。烯烃裂化反应器150的合适操作条件可包括400℃至600℃或520℃至600℃的入口温度,以及10kpa绝对压力(1.5psia)至202kpa绝对压力(29psia)或50kpa绝对压力(7.0psia)至152kpa绝对压力(22psia)的烯烃分压。虽然在图1中未示出,但烯烃裂化反应器150可包括再生反应器以再生来自烯烃裂化反应器150的耗尽催化剂并将再生催化剂提供回烯烃裂化反应器150。

32.适用于烯烃裂化方法的裂化催化剂可包括mfi族的结晶硅酸盐,其可为沸石、硅质岩或者该族或mel族中的任何其他硅酸盐,其可为沸石或该族中的任何其他硅酸盐。mfi硅酸盐的示例可包括zsm

‑

5和硅质岩。另外,mel沸石可包括zsm

‑

11、boralite d和硅质岩

‑

2。裂化催化剂可与粘结剂混合,并成形为期望形状,例如挤出的粒料。粘结剂可为无机材料,该无机材料选自粘土、二氧化硅、金属氧化物(诸如zro2)和/或金属、或凝胶,包括二氧化硅和金属氧化物的混合物。

33.烯烃裂化反应器150可适于包括裂化催化剂的一个或多个床以提供管线中的包含c2和c3烯烃的裂化烯烃料流152。每个床可包含与烯烃裂化反应器150的其他床相比类似或不同的裂化催化剂。

34.管线中的包含c2和c3烯烃的裂化烯烃料流152可被传递至组合进料热交换器130以

加热组合汽化料流124。此后,管线中的经热交换的裂化烯烃料流154可被传递至再循环塔180。在一个示例性实施方案中,经热交换的裂化烯烃料流154可经由第一分离器160被传递至再循环塔180,以提供管线中的包含c5‑

烃的塔顶蒸气料流182和管线中的包含c

6+

烃的侧引蒸气料流184。如所示,经热交换的裂化烯烃料流154可被传递至第一分离器160以提供管线中的蒸气料流162和管线中的液体料流164。第一分离器160可在任何合适的温度下操作以将经热交换的裂化烯烃料流154分离成蒸气料流162和液体料流164。考虑到居间设备的压降,第一分离器160可在比烯烃裂化反应器150略低的压力下操作。虽然未示出,但第一分离器160可具有对应的闪蒸罐,并且液体料流164可在闪蒸罐中减压和闪蒸。在一个替选方案中,经热交换的裂化烯烃料流154可被进一步冷却并传递至第一分离器160以提供蒸气料流162和液体料流164。

35.本发明的方法还提供了多级压缩系统以有利于从经热交换的裂化烯烃料流154分离c2和c3烯烃。在如图1所示的示例性实施方案中,本公开的多级压缩系统包括三个压缩级:第一级压缩机170、第二级压缩机210和第三级压缩机230。

36.如所示,蒸气料流162可经由第一级压缩机170被传递至再循环塔180。在第一级压缩机170中,蒸气料流162可被压缩以形成管线中的压缩裂化烯烃料流172。压缩裂化烯烃料流172的至少一部分可被传递至再循环塔180。液体料流164也可被传递至再循环塔180。在再循环塔180中,压缩裂化烯烃料流172和液体料流164可被分离成管线中的包含c5‑

烃的塔顶蒸气料流182和管线中的包含c

6+

烃的侧引蒸气料流184。还可获得管线中的再循环塔底料流186。管线中的包含c

6+

烃的侧引蒸气料流184可再循环至烯烃裂化反应器150。

37.在如图1所示的示例性实施方案中,管线中的包含c

6+

烃的侧引蒸气料流184再循环至烯烃裂化反应器150。在另一个示例性实施方案中,侧引蒸气料流为包含c

6+

烃的第一蒸气料流。因此,管线中的包含c

6+

烃的侧引蒸气料流或第一蒸气料流184可与汽化氢化流出物料流122组合以形成组合汽化料流124。组合汽化料流124可被传递至烯烃裂化反应器150。在另一个示例性实施方案中,管线中的包含c

6+

烃的侧引蒸气料流184可连同氢化流出物料流112一起被传递至汽化器120,以再循环至烯烃裂化反应器150。另外,管线中的包含c5‑

烃的塔顶蒸气料流182的至少一部分可被传递至脱丙烷塔240以提供管线中的c2和c3烯烃252。

38.在又一个示例性实施方案中,塔顶蒸气料流182为包含c5‑

烃的第二蒸气料流。因此,管线中的包含c5‑

烃的塔顶蒸气料流182或第二蒸气料流182可被传递至脱丙烷塔240。如所示,管线中的包含c5‑

烃的塔顶蒸气料流182可被传递至再循环塔180的塔顶接收器190。管线中的液体回流料流194可从塔顶接收器190传递至再循环塔180。来自塔顶接收器190的管线中的蒸气料流192可被传递至第二级压缩机210以提供管线中的第一压缩料流212。第一压缩料流212可被传递至第二分离器220,以将第一压缩料流212分离成管线中的蒸气料流222和管线中的第一液体料流224。蒸气料流222可在第三级压缩机230中压缩以提供管线中的第二压缩料流232。第二压缩料流232和第一液体料流224可被传递至脱丙烷塔240以从其分离c2和c3烯烃。

39.在脱丙烷塔240中,第二压缩料流232和第一液体料流224被分馏以提供管线中的包含c3‑

烯烃的塔顶蒸气料流242。管线中的塔底液体料流244可从脱丙烷塔240分离。在一个示例性实施方案中,塔底液体料流244包含c

4+

烃。第一液体料流224可在比第二压缩料流232可被传递至脱丙烷塔240中的点高的点处被传递以有利于c3‑

烯烃的分离。管线中的包含c3‑

烯烃的塔顶蒸气料流242可被传递至脱丙烷塔240的塔顶接收器250,其中管线中的液体回流料流254可被传递至脱丙烷塔240。管线中的包含c2和c3烯烃的蒸气料流252可作为产物料流从塔顶接收器250中抽出。管线中的塔底液体料流的至少一部分246可再循环回到氢化反应器110。另外,管线中的塔底液体料流的剩余部分248可作为来自该过程的吹扫料流被去除。在另一个示例性实施方案中,塔底液体料流244包含c

6+

烃。管线中的塔底料流的至少一部分246可以1∶1至5∶1的组合进料比再循环至氢化反应器110。如所示,管线中的塔底液体料流的至少一部分246可被传递至缓冲罐260。管线中的塔底液体料流262可作为管线中的再循环液体料流262从缓冲罐260再循环至氢化反应器110,如上文所述。另选地,管线中的塔底液体料流的至少一部分246可被直接传递至氢化反应器110。

40.申请人已发现,为了减少烯烃的过度裂化以及随后重质物质的产生,可保持蒸气再循环料流。蒸气再循环料流确保烯烃裂化方法期间烯烃裂化反应器150中的足够whsv,而不管在催化剂再生的情况下烯烃裂化反应器150的下调和切换如何。因此,管线中的包含c

6+

烃的侧引蒸气料流184作为再循环料流从再循环塔180中抽出。侧引蒸气料流184需要耗减c3‑

烯烃,使得轻质烯烃不再循环回到该过程。使轻质烯烃再循环回到该过程减少了可用于最终产物料流的轻质烯烃的量。因此,降低了烯烃裂化方法的轻质烯烃产率。因此,侧引蒸气料流184包含c

6+

烯烃以保持c2和c3烯烃产率。将包含c

6+

烯烃的侧引蒸气料流184连同汽化氢化流出物料流122一起传递至烯烃裂化反应器150以用于进一步裂化。由于烯烃裂化反应器150的whsv独立于烯烃裂化反应器的塔底流量和新鲜进料速率,因此侧引蒸气料流184还有助于在下调时以及当在切换反应器时发生任何扰动时保持通过烯烃裂化反应器150的流速,例如由于在切换反应器进行再生时操作的阶跃变化,降低了对烯烃裂化反应器150的进料速率或无法保持适当的再循环。

41.管线中的包含c

6+

烃的侧引蒸气料流184可从其中压缩裂化烯烃料流172被引入到再循环塔180中的进料点下方的点抽出。因此,本发明的方法确保侧引蒸气料流184耗减c3‑

烯烃并且包含c

6+

烃用于再循环以保持烯烃裂化方法的c2和c3烯烃的产率。如果管线中的侧引蒸气料流184从再循环塔180中的压缩裂化烯烃料流172的进料点上方的点抽出,则大量的c2和c3烯烃将被再循环至烯烃裂化反应器150。使轻质烯烃再循环回到该过程减少了可用于最终产物料流的轻质烯烃的量。这将降低烯烃裂化方法的c2和c3烯烃产率。

42.本发明方法的管线中的包含c

6+

烃的侧引蒸气料流184可被直接传递至烯烃裂化反应器150,或者在烯烃裂化反应器150上游的点处在任何合适的料流处或与任何合适的料流一起再循环。另外,本方案的管线中的包含c

6+

烃的侧引蒸气料流184从再循环塔180中抽出,而不是从位于再循环塔180下游的脱丙烷塔240中抽出。申请人发现,当侧引蒸气料流184从脱丙烷塔240中抽出时,大量c2和c3烯烃可再循环回到烯烃裂化反应器150,这降低了c2和c3烯烃的期望产率。在烯烃裂化方法期间,在催化剂再生的情况下,在烯烃裂化反应器150的下调和切换的同时,侧引蒸气料流从脱丙烷塔240中抽出不能保持烯烃裂化反应器150中的所需whsv。本发明的方法提供来自再循环塔180的管线中的包含c

6+

烃的侧引蒸气料流184,以保持烯烃裂化反应器150中的所需whsv以及来自烯烃裂化方法的c2和c3烯烃的产率。

43.本发明方法通过将管线中的包含c

6+

烃的侧引蒸气料流184从再循环塔180再循环至烯烃裂化反应器150,增加了烯烃裂化反应器150的whsv。将包含c

6+

烃的侧引蒸气料流再循环至烯烃裂化反应器150促进了通过烯烃裂化反应器150的流动以有利于轻质烯烃产率。

另外,使包含c

6+

烃的侧引蒸气料流再循环通过防止烯烃裂化反应器150中进料的过度裂化而减少烯烃裂化反应器150中的重质物质的形成。通过将包含c

6+

烃的侧引蒸气料流再循环至烯烃裂化反应器150,本发明方法将进料的烯烃浓度稀释至阻止低聚的程度,例如50%或更低的烯烃浓度。因此,本发明的流程方案可处理在类似操作条件下易于低聚的具有大于90%的高烯烃浓度的进料。

44.现在转到图2,参考方法和设备200提出用于裂化包含二烯烃和单烯烃的烯烃进料的方法的另一个示例性实施方案。图2中的元件可具有与图1中相同的配置,并且具有相同的相应附图标号并且具有类似的操作条件。图2中对应于图1中的元件但具有不同配置的元件具有与图1相同的附图标号,但用引号(

′

)标记。

45.如图2所示,氢化流出物料流112可与管线中的包含c5‑

烃的塔顶蒸气料流182b组合以形成管线中的组合料流114。组合料流114可被传递至汽化器120以形成管线中的汽化氢化流出物料流122

′

。在一个替选方案中,可首先将氢化流出物料流112传递至汽化器120以形成汽化氢化流出物料流。并且,管线中的包含c5‑

烃的塔顶蒸气料流182b可与汽化氢化流出物料流组合以形成管线中的组合汽化料流122

′

。汽化氢化流出物料流122

′

或组合汽化料流122

′

可被传递至烯烃裂化反应器150以裂化其中存在的烯烃的至少一部分,以提供管线中的包含c2和c3烯烃的裂化烯烃料流152

′

。在一个替选方案中,氢化流出物料流112和管线中的包含c5‑

烃的塔顶蒸气料流182b两者可被单独地传递至汽化器120以形成汽化氢化流出物料流122

′

。如所示,汽化氢化流出物料流122

′

可与裂化烯烃料流152

′

在组合进料热交换器130中热交换,以进一步加热汽化氢化流出物料流。在一个示例性实施方案中,可在将汽化氢化流出物料流122

′

传递至烯烃裂化反应器150之前,将汽化氢化流出物料流122

′

力加热到预定温度。管线中的经热交换的汽化氢化流出物料流132

′

可在被传递至烯烃裂化反应器150之前被传递至充料加热器140。在充料加热器140中,将经热交换的汽化氢化流出物料流132

′

加热至预定温度以提供管线中的另外的汽化料流142

′

,该另外的汽化料流被传递至烯烃裂化反应器150。在一个替选方案中,汽化氢化流出物料流122

′

和管线中的包含c5‑

烃的塔顶蒸气料流182b可被单独地传递至组合进料热交换器130并且被进一步传递至充料加热器140。

46.管线中的包含c2和c3烯烃的裂化烯烃料流152

′

可被传递至组合进料热交换器130以加热组合汽化料流122

′

。此后,管线中的经热交换的裂化烯烃料流154

′

可被传递至再循环塔180。在一个示例性实施方案中,经热交换的裂化烯烃料流154

′

可经由第一分离器160被传递至再循环塔180,以提供管线中的包含c5‑

烃的塔顶蒸气料流182

′

和管线中的包含c

6+

烃的塔底液体料流186

′

。经热交换的裂化烯烃料流154

′

可被传递至第一分离器160以将经热交换的裂化烯烃料流154

′

分离成管线中的蒸气料流162

′

和管线中的液体料流164

′

。在一个替选方案中,经热交换的裂化烯烃料流154

′

可被进一步冷却并传递至第一分离器160以提供蒸气料流162

′

和液体料流164

′

。如所示,蒸气料流162

′

可经由第一级压缩机170被传递至再循环塔180。在第一级压缩机170中,蒸气料流162

′

可被压缩以形成压缩裂化烯烃料流。在第一级压缩机170中,来自塔顶接收器190的管线中的塔顶接收器蒸气料流192

′

的至少一部分也可连同蒸气料流162

′

一起被传递并压缩以提供压缩裂化烯烃料流。管线中的压缩裂化烯烃料流的至少一部分172

′

可被传递至再循环塔180。管线中的压缩裂化烯烃料流的剩余部分174可经由第二分离器220被传递至脱丙烷塔240以提供c2和c3烯烃。另选地,蒸气料

流162

′

和塔顶接收器蒸气料流192

′

可在第一级压缩机170中被压缩以提供管线中的第一压缩裂化烯烃料流172

′

和管线中的第二压缩裂化烯烃料流174。第一压缩裂化烯烃料流172

′

可被传递至再循环塔180,并且第二压缩裂化烯烃料流174可经由第二分离器220被传递至脱丙烷塔240。液体料流164

′

也可被传递至再循环塔180。在再循环塔180中,压缩裂化烯烃料流的至少一部分172

′

和液体料流164

′

可被分离成管线中的包含c5‑

烃的塔顶蒸气料流182

′

和管线中的包含c

6+

烃的塔底液体料流186

′

。管线中的包含c5‑

烃的塔顶蒸气料流的至少一部分182b可再循环至烯烃裂化反应器150。管线中的包含c5‑

烃的塔顶蒸气料流的剩余部分182a可被传递至脱丙烷塔240以分离其中存在的c3‑

烯烃。

47.如所示,在被传递至再循环塔180的塔顶接收器190之前,蒸气料流182

′

可被分离以提供管线中的包含c5‑

烃的塔顶蒸气料流的至少一部分182b和管线中的包含c5‑

烃的蒸气料流的剩余部分182a。管线中的包含c5‑

烃的塔顶蒸气料流的至少一部分182b可在预定温度下再循环至烯烃裂化反应器150。管线中的包含c5‑

烃的塔顶蒸气料流的至少一部分182b可与来自氢化反应器110的氢化流出物112组合以形成组合料流114。组合料流114可被传递至汽化器120。另选地,管线中的包含c5‑

烃的塔顶蒸气料流的至少一部分182b可被单独地传递至汽化器120。在一个示例性实施方案中,管线中的包含c5‑

烃的塔顶蒸气料流的至少一部分182b可在50℃至60℃的温度下与氢化流出物料流112组合。管线中的包含c5‑

烃的塔顶蒸气料流的至少一部分182b可被直接传递至烯烃裂化反应器150,或者在烯烃裂化反应器150上游的点处的任何合适的料流处或与任何合适的料流一起再循环。管线中的包含c5‑

的剩余部分182a可被传递至再循环塔180的塔顶接收器190,以提供管线中的塔顶接收器蒸气料流192

′

和塔顶接收器液体料流194

′

。塔顶接收器蒸气料流192

′

可被传递至第一级压缩机170以将塔顶接收器蒸气料流192

′

连同蒸气料流162

′

一起压缩。因此,图2的流程方案在第一级压缩机170中组合地压缩蒸气料流162

′

和塔顶接收器蒸气料流192

′

。然而,如图1所示的第二级压缩机210也可用于单独地压缩蒸气料流162和塔顶接收器蒸气料流192

′

。

48.塔顶接收器液体料流194

′

可被分离以进一步回收其中存在的烃。管线中的塔顶接收器液体料流的至少一部分194b可被传递至脱丙烷塔240以提供c2和c3烯烃。并且,管线中的液体料流的另一部分194a可作为回流料流再循环至再循环塔180。管线中的液体料流的至少一部分194b和管线中的压缩裂化烯烃料流的剩余部分174可经由第二分离器220被传递至脱丙烷塔240以提供c2和c3烯烃。如所示,管线中的液体料流的至少一部分194b可与管线中的压缩裂化烯烃料流的剩余部分174组合。管线中的组合料流176可被传递至第二分离器220以提供管线中的蒸气料流222

′

和管线中的液体料流224

′

。在一个替选方案中,管线中的塔顶接收器液体料流的至少一部分194b和管线中的压缩裂化烯烃料流的剩余部分174可被单独地传递至第二分离器220。可在第三级压缩机230中压缩蒸气料流222

′

以提供管线中的压缩蒸气料流232

′

。压缩蒸气料流232

′

和液体料流224

′

可被传递至脱丙烷塔240以分离其中存在的c3‑

烯烃。

49.在脱丙烷塔240中,压缩蒸气料流232

′

和液体料流224

′

被分馏以提供管线中的包含c3‑

烯烃的塔顶蒸气料流242

′

。管线中的塔底液体料流244

′

可从脱丙烷塔240分离。在一个示例性实施方案中,塔底液体料流244

′

包含c

4+

烃。管线中的包含c3‑

烯烃的塔顶蒸气料流242

′

可被传递至脱丙烷塔240的塔顶接收器250,其中管线中的液体回流料流254

′

可被传递至脱丙烷塔240。管线中的包含c2和c3烯烃的蒸气料流252

′

可作为产物料流从塔顶接收器

250中抽出。管线中的塔底液体料流的至少一部分246

′

可再循环回到氢化反应器110。另外,管线中的塔底液体料流的剩余部分248

′

可作为来自该过程的吹扫料流被去除。在另一个示例性实施方案中,塔底液体料流244

′

包含c

6+

烃。管线中的塔底料流的至少一部分246

′

可以1∶1至5∶1的组合进料比再循环至氢化反应器110。如所示,管线中的塔底液体料流的至少一部分246

′

可被传递至缓冲罐260。管线中的塔底液体料流262

′

可作为管线中的再循环液体料流262

′

从缓冲罐260再循环至氢化反应器110。另选地,管线中的塔底液体料流的至少一部分246

′

可被直接传递至氢化反应器110。

50.在低于设计进料的操作时段期间,例如在烯烃裂化方法的启动和下调操作时,烯烃裂化反应器150的whsv是低的。低whsv有利于副反应,诸如烯烃向重质芳族化合物的转化,这是不利的。在此类操作时段下,可从再循环塔180获得的以蒸气形式存在的c

6+

烃的量对于再循环不显著。此类操作时段需要一种替代方法来改善烯烃裂化方法的操作灵活性。为了改善此类操作时段下的操作灵活性,申请人已发现,管线中的包含c5‑

烃的塔顶蒸气料流的至少一部分182b和/或管线中的包含c

4+

烃的脱丙烷塔底料流244

′

可再循环至如上文所述的烯烃裂化反应器,以通过允许烯烃裂化反应器150中的足够反应器空间速度(whsv)来改善轻质烯烃产率。此类whsv有利于轻质烯烃产率并且减少重质物质的产生。减少重质物质的产生还可增加可用于从脱丙烷塔底再循环的c

4+

材料,尤其是c4‑

c6烃的量。因此,上文图2中所述的方法可特别适用于烯烃裂化方法的启动和下调操作。

51.申请人已发现,将管线中的包含c5‑

烃的塔顶蒸气料流182b传递至汽化器120使运送到组合进料热交换器130和另外的设备的任何液体最小化。如图2所示,将管线中的包含c5‑

烃的塔顶蒸气料流182b在50℃至60℃的温度下传递至汽化器120具有多分支有益效果。首先,其通过降低汽化器120内的蒸气压而有利于汽化器120中氢化流出物料流112的汽化。其次,在此类温度下传递蒸气料流降低了再循环蒸气料流的露点温度,从而使当再循环管线冷却并且不使用时可在再循环管线中冷凝的液体的量最小化。

52.现在转到图3,参考方法和设备300提出用于裂化包含二烯烃和单烯烃的烯烃进料的方法的又一个示例性实施方案。图3中的元件可具有与图2中相同的配置,并且具有相同的相应附图标号并且具有类似的操作条件。

53.如图3所示,氢化流出物料流112可与管线中的包含c5‑

烃的塔顶接收器蒸气料流192b组合以提供管线中的组合料流114。组合料流114可被传递至汽化器120以形成汽化氢化流出物料流122

′

。汽化氢化流出物料流122

′

可被传递至烯烃裂化反应器150以裂化其中存在的烯烃的至少一部分,以提供管线中的包含c2和c3烯烃的裂化烯烃料流152

′

。在一个替选方案中,氢化流出物料流112和管线中的包含c5‑

烃的塔顶接收器蒸气料流192b两者可被单独地传递至汽化器120以提供汽化氢化流出物料流122

′

。如所示,汽化氢化流出物料流122

′

可与裂化烯烃料流152

′

在组合进料热交换器130中热交换,以进一步加热汽化氢化流出物料流122

′

。在一个示例性实施方案中,可在将汽化氢化流出物料流122

′

传递至烯烃裂化反应器150之前,将汽化氢化流出物料流122

′

加热到预定温度。因此,管线中的经热交换的汽化氢化流出物料流132

′

可在被传递至烯烃裂化反应器150之前被传递至充料加热器140。在充料加热器140中,将汽化氢化流出物料流132

′

加热至预定温度,以形成管线中的另外的汽化料流142

′

,该另外的汽化料流被传递至烯烃裂化反应器150。在一个替选方案中,汽化氢化流出物料流122

′

和管线中的包含c5‑

烃的塔顶接收器蒸气料流192b可被单独地传

递至组合进料热交换器130并且被进一步传递至充料加热器140。

54.经热交换的裂化烯烃料流154

′

可被传递至第一分离器160。如所示,蒸气料流162

′

可经由第一级压缩机170被传递至再循环塔180。在第一级压缩机170中,蒸气料流162

′

可被压缩以提供压缩裂化烯烃料流。在第一级压缩机170中,来自塔顶接收器190的管线中的塔顶接收器蒸气料流的剩余部分192a也可连同蒸气料流162

′

一起被传递并压缩以提供压缩裂化烯烃料流。管线中的压缩裂化烯烃料流的至少一部分172

′

可被传递至再循环塔180。管线中的压缩裂化烯烃料流的剩余部分174可经由第二分离器220被传递至脱丙烷塔240以提供c2和c3烯烃。另选地,蒸气料流162

′

和塔顶接收器蒸气料流192

′

可在第一级压缩机170中被压缩以提供管线中的第一压缩裂化烯烃料流172

′

和管线中的第二压缩裂化烯烃料流174。第一压缩裂化烯烃料流172

′

可被传递至再循环塔180,并且第二压缩裂化烯烃料流174可经由第二分离器220被传递至脱丙烷塔240。在再循环塔180中,压缩裂化烯烃料流的至少一部分172

′

和液体料流164

′

可被分离成管线中的包含c5‑

烃的塔顶蒸气料流182

′

和管线中的包含c

6+

烃的塔底液体料流186

′

。

55.管线中的包含c5‑

烃的塔顶蒸气料流182

′

可被传递至再循环塔180的塔顶接收器190以提供管线中的塔顶接收器蒸气料流192

′

和塔顶接收器液体料流194

′

。可从塔顶接收器蒸气料流192

′

分离管线中的包含c5‑

烃的塔顶蒸气料流的至少一部分192b并再循环至烯烃裂化反应器150。如所示,管线中的包含c5‑

烃的塔顶蒸气料流的至少一部分192b可与来自氢化反应器的氢化流出物料流112组合以形成组合料流114,该组合料流被传递至汽化器120。在一个示例性实施方案中,管线中的包含c5‑

烃的塔顶蒸气料流的至少一部分192b可在30℃至50℃的温度下与氢化流出物料流112组合。管线中的塔顶接收器蒸气料流的剩余部分192a可如上文所述被传递至第一级压缩机170。该方法的其余部分与图2中所述的相同。

56.在低于设计进料下操作时并且当烯烃裂化反应器150的whsv是低的时,如图3所示的本方案也适用于烯烃裂化方法的启动和下调操作。此类操作时段支持不利的副反应。另外,在此类操作时段下,可从再循环塔180获得的以蒸气形式存在的c

6+

烃的量对于再循环不显著。为了改善此类操作时段下的操作灵活性,申请人已发现,管线中的包含c5‑

烃的塔顶蒸气料流的至少一部分192b和/或管线中的包含c

4+

烃的脱丙烷塔底料流244

′

可再循环至如上文所述的烯烃裂化反应器150,以改善烯烃裂化方法的轻质烯烃产率。使管线中的包含c5‑

烃的塔顶蒸气料流192b和/或管线中的包含c

4+

烃的脱丙烷塔底料流244

′

再循环增加了烯烃裂化反应器150的反应器空间速度(whsv)。这反过来有利于轻质烯烃产率并且减少重质物质的产生。减少的重质物质的产生还可增加可用于从脱丙烷塔底再循环的c

4+

材料,尤其是c4‑

c6烃的量。

57.申请人已发现,如图3所示,将管线中的塔顶接收器蒸气料流192b传递至汽化器120使运送至组合进料热交换器130和另外的设备的任何液体最小化。在30℃至50℃的温度下将管线中的塔顶接收器蒸气料流192b传递至汽化器120具有各种优点。首先,在此类温度下传递塔顶接收器蒸气料流通过降低汽化器120内的蒸气压,有利于氢化流出物料流112在汽化器120中的汽化。其次,在此类温度下传递蒸气料流也降低了再循环蒸气料流的露点温度,从而使当再循环管线冷却并且不使用时可在再循环管线中冷凝的液体的量最小化。

58.如图2和图3所示,再循环包含c5‑

烃的塔顶蒸气料流的本发明方案促进了进料至烯烃裂化反应器150的流动。此类方案增加了烯烃裂化反应器150的whsv以有利于轻质烯烃产

率并且减少至烯烃裂化反应器150的进料的过度裂化。另外,将包含c5‑

烃的塔顶蒸气料流再循环至烯烃裂化反应器150,将进料的烯烃浓度稀释至阻止低聚的程度,例如50%或更低的烯烃浓度。因此,图2和图3的本发明流程方案可处理在类似操作条件下易于低聚的具有大于90%的高烯烃浓度的进料。

59.上述管线、导管、单元、设备、容器、周围环境、区或类似物中的任一者可配备一个或多个监测部件,包括传感器、测量设备、数据捕获设备或数据传输设备。信号、方法或状态测量以及来自监测部件的数据可用于监测方法设备中、周围和与其有关的条件。由监测部件生成或记录的信号、测量和/或数据可通过一个或多个网络或连接收集、处理和/或传输,该网络或连接可以是私有或公共的,通用的或专用的,直接的或间接的,有线的或无线的,加密的或未加密的,和/或它们的组合;本说明书并非旨在在这方面进行限制。另外,附图示出了位于一个或多个导管上的一个或多个示例性传感器,诸如11、12、13、21、22、23、31、32和33。然而,每个料流上可存在传感器,使得可相应地控制对应的参数。

60.由监测部件生成或记录的信号、测量和/或数据可被传输到一个或多个计算设备或系统。计算设备或系统可包括至少一个处理器以及存储计算机可读指令的存储器,该计算机可读指令当由至少一个处理器执行时,使一个或多个计算设备执行可包括一个或多个步骤的方法。例如,可配置一个或多个计算设备以从一个或多个监测部件接收与至少一件与该方法相关联的设备相关的数据。一个或多个计算设备或系统可被配置为分析该数据。根据数据分析,一个或多个计算设备或系统可被配置为确定对本文所述的一个或多个方法的一个或多个参数的一种或多种推荐调整。一个或多个计算设备或系统可被配置为传输加密或未加密的数据,其包括对本文所述的一个或多个方法的一个或多个参数的一种或多种推荐调整。

61.实施方案

62.虽然结合具体的实施方案描述了以下内容,但应当理解,该描述旨在说明而不是限制前述描述和所附权利要求书的范围。

63.本发明的第一实施方案为一种用于裂化包含二烯烃和单烯烃的烯烃进料的方法,所述方法包括在氢化反应器中选择性地氢化所述烯烃进料以将二烯烃转化为单烯烃并提供氢化流出物料流;在汽化器中汽化所述氢化流出物料流以提供汽化氢化流出物料流;将所述汽化氢化流出物料流传递至烯烃裂化反应器以提供包含c2和c3烯烃的裂化烯烃料流;将所述裂化烯烃料流传递至再循环塔以提供包含c5‑

烃的塔顶蒸气料流或包含c

6+

烃的侧引蒸气料流中的一者;以及将所述塔顶蒸气料流的至少一部分或所述侧引蒸气料流再循环至所述烯烃裂化反应器。本发明的实施方案为本段中的前述实施方案直至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法还包括将所述塔顶蒸气料流的剩余部分传递至脱丙烷塔以提供c2和c3烯烃。本发明的实施方案为本段中的前述实施方案直至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法还包括将所述塔顶蒸气料流的所述至少一部分或所述侧引蒸气料流与所述汽化氢化流出物料流组合以提供组合汽化料流;以及将所述组合汽化料流传递至所述烯烃裂化反应器。本发明的实施方案为本段中的前述实施方案直至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法还包括将所述塔顶蒸气料流的所述至少一部分或所述侧引蒸气料流连同所述氢化流出物料流一起传递至所述汽化器。本发明的实施方案为本段中的前述实施方案直至本段中的

第一实施方案中的一个、任一个或所有实施方案,所述方法还包括将所述包含c2和c3烯烃的裂化烯烃料流传递至压缩机以提供压缩裂化烯烃料流;以及将所述压缩裂化烯烃料流的至少一部分传递至所述再循环塔。本发明的实施方案为本段中的前述实施方案直至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法还包括将所述压缩裂化烯烃料流的剩余部分传递至所述脱丙烷塔以提供c2和c3烯烃。本发明的实施方案为本段中的前述实施方案直至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法还包括将塔底液体料流从所述脱丙烷塔分离。本发明的实施方案为本段中的前述实施方案直至本段中的第一实施方案中的一个、任一个或所有实施方案,其中所述塔底液体料流包含c

4+

烃。本发明的实施方案为本段中的前述实施方案直至本段中的第一实施方案中的一个、任一个或所有实施方案,其中所述塔底液体料流包含c

6+

烃。本发明的实施方案为本段中的前述实施方案直至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法还包括将所述塔底液体料流的至少一部分以11至51的组合进料比再循环至所述氢化反应器。本发明的实施方案为本段中的前述实施方案直至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法还包括在将所述汽化氢化流出物料流传递至所述烯烃裂化反应器之前,将所述汽化氢化流出物料流加热至预定温度。本发明的实施方案为本段中的前述实施方案直至本段中的第一实施方案中的一个、任一个或所有实施方案,所述方法还包括以下项中的至少一项:感测用于裂化包含二烯烃和单烯烃的烯烃进料的方法的至少一个参数并根据所述感测生成信号或数据;生成并传输信号;或者生成并传输数据。

64.本发明的第二实施方案为一种用于裂化包含二烯烃和单烯烃的烯烃进料的方法,所述方法包括在氢化反应器中选择性地氢化所述烯烃进料以将二烯烃转化为单烯烃并提供氢化流出物料流;在汽化器中汽化所述氢化流出物料流以提供汽化氢化流出物料流;将所述汽化氢化流出物料流传递至烯烃裂化反应器以提供包含c2和c3烯烃的裂化烯烃料流;将所述裂化烯烃料流传递至再循环塔以提供包含c

6+

烃的第一蒸气料流和包含c5‑

烃的第二蒸气料流;以及将所述第一蒸气料流再循环至所述烯烃裂化反应器;以及将所述第二蒸气料流传递至脱丙烷塔以提供c2和c3烯烃。本发明的实施方案为本段中的前述实施方案直至本段中的第二实施方案中的一个、任一个或所有实施方案,所述方法还包括将所述包含c

6+

烃的第一蒸气料流作为侧引料流从所述再循环塔中抽出。

65.本发明的第三实施方案为一种用于裂化包含二烯烃和单烯烃的烯烃进料的方法,所述方法包括在氢化反应器中选择性地氢化所述烯烃进料以将二烯烃转化为单烯烃并提供氢化流出物料流;在汽化器中汽化所述氢化流出物料流以提供汽化氢化流出物料流;将所述汽化氢化流出物料流传递至烯烃裂化反应器以提供包含c2和c3烯烃的裂化烯烃料流;将所述裂化烯烃料流传递至再循环塔以提供包含c5‑

烃的塔顶蒸气料流和包含c

6+

烃的塔底液体料流;以及将所述塔顶蒸气料流的至少一部分再循环至所述烯烃裂化反应器。本发明的实施方案为本段中的前述实施方案直至本段中的第三实施方案中的一个、任一个或所有实施方案,所述方法还包括将所述塔顶蒸气料流的剩余部分传递至脱丙烷塔以提供c2和c3烯烃。本发明的实施方案为本段中的前述实施方案直至本段中的第三实施方案中的一个、任一个或所有实施方案,所述方法还包括将所述塔顶蒸气料流传递至所述再循环塔的塔顶接收器以提供塔顶接收器蒸气料流和塔顶接收器液体料流;将所述塔顶接收器蒸气料流的至少一部分与所述氢化流出物料流组合;以及将所述塔顶接收器液体料流的至少一部分和

所述塔顶接收器蒸气料流的剩余部分传递至所述脱丙烷塔以提供c2和c3烯烃。本发明的实施方案为本段中的前述实施方案直至本段中的第三实施方案中的一个、任一个或所有实施方案,所述方法还包括将所述裂化烯烃料流传递至压缩机以提供压缩裂化烯烃料流;将所述压缩裂化烯烃料流的至少一部分传递至所述再循环塔;以及将所述压缩裂化烯烃料流的剩余部分传递至所述脱丙烷塔以提供c2和c3烯烃。本发明的实施方案为本段中的前述实施方案直至本段中的第三实施方案中的一个、任一个或所有实施方案,所述方法还包括将包含c

4+

的塔底液体料流从所述脱丙烷塔分离。本发明的实施方案为本段中的前述实施方案直至本段中的第三实施方案中的一个、任一个或所有实施方案,所述方法还包括将所述塔底液体料流的至少一部分以11至51的组合进料比再循环至所述氢化反应器。

66.尽管没有进一步的详细说明,但据信,本领域的技术人员通过使用前面的描述可最大程度利用本发明并且可容易地确定本发明的基本特征而不脱离本发明的实质和范围以作出本发明的各种变化和修改,并且使其适合各种使用和状况。因此,前述实施方案应理解为只是例示性的,而不以任何方式限制本公开的其余部分,并且旨在涵盖包括在所附权利要求的范围内的各种修改和等效布置。

67.在前述内容中,所有温度均以摄氏度示出,并且所有份数和百分比均按重量计,除非另外指明。