1.本实用新型属于制氢设备领域,具体涉及合成气净化用脱碳塔。

背景技术:

2.煤制氢时,其原料气中含有17%左右的二氧化碳,现在多通过脱碳塔即吸收塔将其中的二氧化碳清除。原料气下进上出,mdea作为吸收剂,从脱碳塔上方进入,然后向下喷淋,与原料气混合,将原料气中的二氧化碳以及硫化氢进行吸收。

3.目前原料气除碳后,从脱碳塔上方排出,排出的原料气中含有一定量的水分,需要在脱碳塔排出管道上安装气水分离器或分液器,将原料气中的水分分离。

技术实现要素:

4.本实用新型要解决的技术问题是:克服现有技术的不足,提供合成气净化用脱碳塔,本实用新型脱碳塔内部上方带有气水分离功能,使得排出的气体更加干燥,后期无需单独增加气水分离装置,节约成本。

5.本实用新型解决其存在的问题所采用的技术方案是:

6.合成气净化用脱碳塔,包括壳体,壳体内部上方设有盘管,盘管上设有若干个喷淋孔,壳体外部设有与盘管贯通连接的贫液进管,

7.盘管下方设有若干个筛板。

8.壳体外部设有合成气进气管,合成气进气管与壳体的贯通口位于筛板下方。

9.壳体外部设有与其内腔贯通连接的富液排出管,富液排出管与壳体贯通口位于合成气进气管与壳体的贯通口下方。

10.盘管上方设有若干个斜板,斜板的水平投影长度大于壳体半径,斜板与壳体轴线之间的夹角小于90

°

,壳体轴线两侧各设有一列斜板,两列斜板相互交错布置。

11.壳体顶面贯通连接有出气管。

12.优选的,所述的壳体外部与斜板相对应的位置套设有冷却装置,斜板一端通过壳体或直接与冷却装置接触。

13.优选的,所述的冷却装置为环状的冷却套筒,冷却套筒内部设有空腔,空腔内部流动有冷媒。

14.冷却套筒外部设有与其贯通连接的冷却液进液管以及冷却液出液管,冷却液进液管位于冷却液出液管下方。

15.优选的,所述的盘管为螺旋型管。

16.优选的,所述的筛板下方设有锥形板,所述的锥形板底面与壳体内壁之间留有空隙。

17.锥形板底面外围设有3~6个连接块,连接块将锥形板与壳体固定连接。

18.优选的,所述的锥形板下方设有混料筒,混料筒外径与壳体内径相同。

19.混料筒中心设有上下两端均敞口布置的内腔,内腔上端敞口处设有填料网。

20.优选的,所述的混料筒顶面凹设有锥形槽,锥形槽中心为最低点。

21.优选的,所述的内腔下半部为圆台型,内腔圆台型的区域内部设有筛板组,所述的筛板组包括若干片由上到下间隔布置的筛板组成,各个筛板的圆周面均与内腔内壁接触、且固定连接。

22.优选的,所述的富液排出管与壳体的贯通处位于壳体的侧壁上,富液排出管与壳体的贯通口处封堵有垂直布置的堵板,堵板面向壳体轴线的一侧固定有水平布置的浮板。

23.堵板两侧各设有一根垂直杆,垂直杆与堵板面向壳体轴线的侧面接触,垂直杆底部与壳体底面固定连接,垂直杆顶部设有限位杆,限位杆位于堵板上方。

24.浮板底部设有若干个支撑杆,支撑杆底部与壳体底面固定连接。

25.优选的,所述的壳体底部设有排污管,排污管上设有电控阀,排污管与壳体内部贯通连接处位于壳体底面上。

26.与现有技术相比,本实用新型所具有的有益效果:

27.(1)壳体内部上方带有气水分离功能,使得脱碳后排出的合成气干燥,后期无需在增加气水分离装置。

28.(2)筛板、锥形板、混料筒层层布置,增加合成气与mdea的接触面积,优化脱碳效果。

29.(3)富液排出管的入口处设有通过液体的浮力来开启的堵板,可以保证富液排出管入口开启的区域始终位于液面以下,避免合成气流入到富液排出管内部。

附图说明

30.下面结合附图和实施例对本实用新型进一步说明。

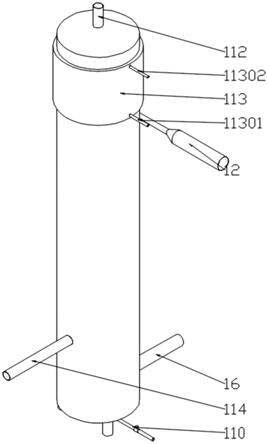

31.图1为本实用新型合成气净化用脱碳塔外形图,

32.图2为本实用新型合成气净化用脱碳塔第一剖视图,

33.图3为图2的主视图,

34.图4为图3中a除局部放大图,

35.图5为本实用新型合成气净化用脱碳塔第二剖视图,

36.图6为图5中b处局部放大图,

37.图7为本实用新型合成气净化用脱碳塔第三剖视图,

38.图8为本实用新型合成气净化用脱碳塔喷淋装置结构图。

39.图中:11

‑

壳体、12

‑

贫液进管、1201

‑

盘管、13

‑

筛板、14

‑

锥形板、1401

‑

连接块、15

‑

混料筒、1501

‑

内腔、1502

‑

锥形槽、1503

‑

填料网、1504

‑

筛板组、16

‑

富液排出管、17

‑

堵板、1701

‑

浮板、18

‑

垂直杆、1801

‑

限位杆、19

‑

支撑杆、110

‑

排污管、111

‑

斜板、112

‑

出气管、113

‑

冷却套筒、11301

‑

冷却液进液管、11302

‑

冷却液出液管、114

‑

合成气进气管。

具体实施方式

40.附图为该合成气净化用脱碳塔的最佳实施例,下面结合附图对本实用新型进一步详细的说明。

41.合成气净化用脱碳塔,包括壳体11,本实施例中,壳体11采用圆柱形壳体,壳体11上下两个端面均为弧形面,上端弧形面的中心位置同轴贯通连接有出气管112,下端弧形面

中心位置贯通连接有排污管110,排污管110上设有电控阀。壳体11底面外侧固定有若干个支撑腿,用以支撑固定壳体11,同时留有排污管110的布置空间。

42.壳体11内部上方设有盘管1201,盘管1201上设有若干个喷淋孔,壳体11外部设有与盘管1201贯通连接的贫液进管12。盘管1201采用螺旋管,这样可以保证盘管的覆盖面积,同时螺旋管内部的流动阻力较小,可以减少mdea的动能损耗。喷淋孔处可增设雾化喷头,或花洒型喷头,进而有效的增加mdea的喷淋面积,使其与合成气充分接触。

43.为了进一步增加合成气与mdea溶液的有效接触面积,盘管1201下方设有若干个筛板13,筛板13上设有若干个贯通孔,筛板13的外径与壳体11内径相同,mdea溶液喷到筛板13上,会产生溅射,增加筛板13与盘管1201之间空间内部mdea溶液的密度。之后mdea溶液会通过筛板上的贯通孔向下方流动,合成气通过贯通孔向上方流动,两者产生对流,进而接触,对合成气进行脱碳。

44.盘管1201上方设有若干个斜板111,斜板111的水平投影长度大于壳体11半径,斜板111与壳体11轴线之间的夹角小于90

°

、大于60

°

,壳体11轴线两侧各设有一列斜板111,两列斜板111相互交错布置。由于斜板111的水平投影长度大于壳体11半径,因此上下两个斜板111中间位置有重叠部分,使得合成气上流过程中的流动路径呈折线型。

45.合成气上流过程中,与斜板111发生碰撞,进而使其含有的液态物质进行分离,实现气液分离的功能。为了进一步提高气液分离的效果,本实施例中,所述的壳体11外部与斜板111相对应的位置套设有冷却装置,斜板111一端通过壳体11或直接与冷却装置的冷端进行接触。冷却装置对斜板111进行降温,使得合成气中的液体物质冷凝,更加。

46.本实施例中,所述的冷却装置为环状的冷却套筒113,冷却套筒1130内部设有空腔,空腔内部流动有冷媒。冷却套筒1130外部设有与其贯通连接的冷却液进液管11301以及冷却液出液管11302,冷却液进液管11301位于冷却液出液管11302下方。

47.为了进一步提高合成气与mdea溶液直接的接触效果,所述的筛板13下方设有锥形板14,所述的锥形板14底面与壳体11内壁之间留有空隙。锥形板14顶面中心处最高,筛板13流下的mdea溶液通过锥形板14顶面的导向,流入到锥形板14与壳体11之间的空隙中,然后通过空隙向下流动,形成一个水幕。合成气向上流动的过程中,必须通过水幕,进而提供了合成气与mdea溶液直接的接触机会。

48.锥形板14底面外围设有3~6个连接块1401,连接块1401为锥形板14与壳体11内壁之间的空隙中,连接块1401将锥形板14与壳体11固定连接。

49.所述的锥形板14下方设有混料筒15,混料筒15外径与壳体11内径相同。混料筒15中心设有上下两端均敞口布置的内腔1501,内腔1501上端敞口处设有填料网1503。

50.所述的混料筒15顶面凹设有锥形槽1502,锥形槽1502中心为最低点。内腔1501上端开口处位于锥形槽1502中心位置,在锥形槽1502的导流作用下,mdea溶液均流入到内腔1501上端开口处,然后通过填料网1503,填料网1503上有若干的贯通孔,填料网1503对mdea溶液进行延展,使mdea溶液铺开,然后再通过贯通孔流下,有一次提供了合成气与mdea溶液的接触机会。

51.所述的内腔1501下半部为圆台型,内腔1501圆台型的区域内部设有筛板组1504,所述的筛板组1504包括若干片由上到下间隔布置的筛板组成,各个筛板的圆周面均与内腔1501内壁接触、且固定连接。各个筛板上的贯通孔交错布置,这样从上面筛板流下的mdea溶

液,先碰撞到下面的筛板上,溶液产生溅射,增加两个筛板之间空间内部溶液的密度。

52.相邻两个筛板13之间以及筛板13与锥形板14之间、锥形板14与混料筒15之间可填充填料。

53.壳体11外部设有合成气进气管114,合成气进气管114与壳体11的贯通口位于混料筒15的下方。壳体11外部设有与其内腔贯通连接的富液排出管16,富液排出管16与壳体11贯通口位于合成气进气管114与壳体11的贯通口下方。

54.所述的富液排出管16与壳体11的贯通处位于壳体11的侧壁上,富液排出管16与壳体11的贯通口处封堵有垂直布置的堵板17,堵板17面向壳体11轴线的一侧固定有水平布置的浮板1701。为了使液面始终位于富液排出管16与壳体11的贯通口敞口位置的上方,浮板1701与堵板17上端面固定连接。

55.堵板17两侧各设有一根垂直杆18,垂直杆18与堵板17面向壳体11轴线的侧面接触,垂直杆18底部与壳体11底面固定连接,垂直杆18顶部设有限位杆1801,限位杆1801位于堵板17上方。两根垂直杆18使得堵板17只能上下移动,无法沿壳体11径向进行移动,保证了堵板17的密封效果。同时,浮板1701位于两根垂直杆18之间,且侧面与垂直杆18接触,有效的避免了堵板17发生晃动。

56.浮板1701底部设有若干个支撑杆19,支撑杆19底部与壳体11底面固定连接。

57.所述的壳体11底部设有排污管110,排污管110与壳体11内部贯通连接处位于壳体11底面上。

58.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。