1.本发明属于金属加工技术领域,具体涉及一种改进型高润滑长寿命热轧乳化液,并公开其制备方法。

背景技术:

2.随着我国铝及铝合金加工产业的迅猛发展,对基础板带材提出了更加严苛的表面质量要求,而作为表面质量控制的关键环节

‑‑

乳液润滑的重要性日益凸显。目前,国内各大铝及铝合金加工企业,热轧轧制润滑体系大部分均由国外企业提供,润滑技术形成行业垄断,定价权受制于人;而且,使用的轧制润滑体系存在很多不足,例如,针对生产实际的结合性不强,润滑能力不适应大轧机的润滑要求,乳液使用稳定性存在明显不足。针对行业发展趋势,研发具有自主知识产权的先进热轧润滑应用技术,并通过新技术的研发应用,打破国外技术垄断,突破当前的技术壁垒,实现更高水平的轧制润滑技术研发应用,可较大幅度地降低乳液维护成本、改善产品表面质量。

3.更重要的是,目前轧机的现代化水平大幅提高,压下量和轧制速度比过去有成倍提高,这就要求润滑性能更好,乳液更加稳定,咬入顺利和轧制效率高,但现有的乳液产品却难以满足这个要求。这主要是因为,润滑和咬入本身即是矛盾的,轧制压下量大要求润滑好就意味着乳液要做得不稳定,即乳液要“松”、颗粒度要大、析出的油要多,但乳液不稳定和析出的油量多,则会显著增加咬入困难(压下量大时,更不容易咬进),影响了铝热轧乳化液的应用性能。

4.其次,铝轧制乳液和钢轧制乳液其实有显著不同,很多市面的铝轧乳液其实是从钢轧制油发展过来的,这主要是因为,钢轧制油在我国的大面积开发应用从上个世纪60年代就开始了,而铝的轧制主要是在最近二十年左右发展起来的。根据对轧制时金属表面的电荷分布研究显示,通常铝板带正电而铁带负电,因此对轧钢而言适合用阳离子乳化剂,而对铝轧制油则并不合适。

5.再者,铝热轧乳化液是油分布在水中形成的宏观均匀体系,其油含量高,相应的氧化潜在风险也较高,特别是轧制过程中频繁接触高温,更增加了氧化风险。根据阿伦尼乌斯定律,氧化速度与温度成指数关系,可见温度对氧化促进作用非常显著。在铝热轧工艺中,铝热轧乳液的氧化机制是自由基的产生和扩展,自由基产生困难,约需要430kj/mol的断键能量,但扩展却较容易,所需能量只有30kj/mol左右。氢过氧化物生成后,分解成两个自由基,进一步促进氧化反应加速。而且,在铝轧制乳液中存在多种金属离子,特别是高价有色金属离子,催化作用明显,导致对自由基产生以及氢过氧化物的分解所需能量大幅降低,温度加速氧化的作用更加彰显。正是因为如此,铝热轧乳液持续有氧化问题发生,而氧化一旦发生,往往都要对体积高达上千吨的乳液进行排放,经济损失和环保冲击巨大。

6.此外,由于铝热轧乳液是不断和高温的铝合金相接触,而铝合金是铝和众多诸如铜、锌、镁、锰等有色金属组成的。有色金属的氧化催化作用强,而在每天轧制过程中会连续不断产生很多比表面很高的细小金属粉末,老化催化作用更强。据资料介绍,如果铁的催化

能力是1的话,则铝的催化能力是2,而铜的催化能力是4,催化作用在自由基生成和过氧化物分解阶段都有发生。因此,要维持乳液性能的长期稳定除采取强力的抗氧化剂来提高油品本身的抗氧化性外,还要有效地减少有色金属元素的催化作用,这些都是传统乳化液应用性能不理想的原因所在。

7.因此,开发一种具有高润滑长寿命的乳化液对于铝热轧工业的发展具有积极的意义。

技术实现要素:

8.为此,本发明所要解决的技术问题在于提供一种高润滑长寿命铝热轧乳化液,以更好地满足现代大型热粗轧机对润滑和咬入性能的双重要求;

9.本发明所要解决的第二个技术问题在于提供上述高润滑长寿命铝热轧乳化液的制备方法。

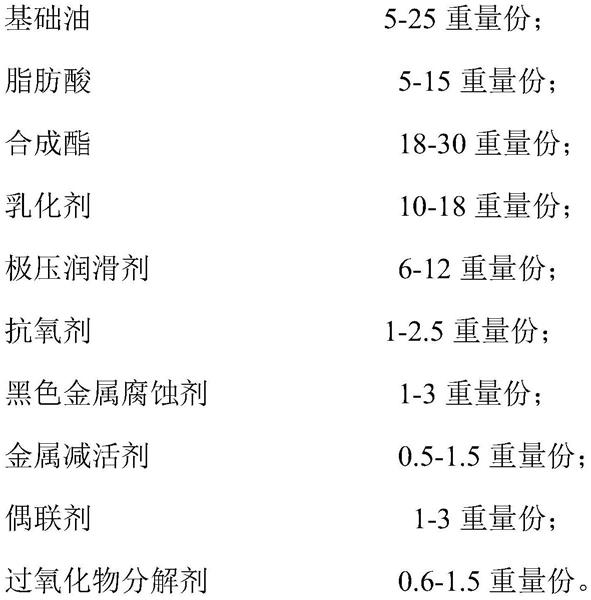

10.为解决上述技术问题,本发明所述的一种高润滑长寿命铝热轧乳化液,包括如下重量份的组分:

[0011][0012]

具体的,所述合成脂包括季戊四醇油酸酯和脂肪酸甘油酯的混合物;

[0013]

所述季戊四醇油酸酯与所述脂肪酸甘油酯的质量比为75

‑

95:5

‑

25。

[0014]

具体的,所述季戊四醇油酸酯包括季戊四醇单油酸酯和季戊四醇四油酸酯的混合物;优选的,所述季戊四醇油酸酯中,所述季戊四醇单油酸酯的质量含量为20

‑

70%,优选为40%

‑

60%

[0015]

具体的,所述脂肪酸甘油酯优选为油酸甘油酯。

[0016]

具体的,所述乳化剂为非离子乳化剂和阴离子乳化剂的混合物;

[0017]

所述乳化剂中,所述阴离子乳化剂的含量不低于10wt%。

[0018]

所述非离子乳化剂包括脂肪醇聚氧乙烯醚和脱水山梨醇油酸酯的混合物;优选的,所述脂肪醇聚氧乙烯醚eo数目5

‑

10;

[0019]

优选的,所述脂肪醇聚氧乙烯醚和脱水山梨醇油酸酯的质量比为1:1

‑

2;

[0020]

所述阴离子乳化剂包括烷基苯磺酸钠、烷基硫酸钠、脂肪酸钠中的一种或两种的混合物,优选的,所述烷基苯磺酸钠包括十二烷基苯磺酸钠、十六烷基苯磺酸钠、十八烷基苯磺酸钠。

[0021]

优选的,所述过氧化物分解剂包括二乙基二硫代氨基甲酸盐。

[0022]

优选的,所述极压润滑剂包括亚磷酸酯。

[0023]

优选的,所述亚磷酸酯包括亚磷酸4,4

‑

二异叉双酚(12

‑

14)碳烷基酯。

[0024]

具体的,所述的高润滑长寿命铝热轧乳化液:

[0025]

所述基础油为环烷基础油,包括环烷基低黏度基础油和环烷基高黏度基础油的混合物;优选的,所述低黏度基础油@40,5

‑

15mm2/s,高黏度基础油@40,100

‑

180mm2/st;优选的,所述环烷基基础油的黏度指数不大于30;

[0026]

所述脂肪酸包括油酸;

[0027]

所述抗氧剂包括4,4

‑

亚甲基双(2,6

‑

二叔丁基苯酚)和/或n

‑

苯基

‑

α

‑

萘胺;

[0028]

所述黑色金属腐蚀剂包括三乙醇胺和/或三乙醇胺硼酸酯;

[0029]

所述金属减活剂包括苯骈三氮唑(bta)和/或2

‑

巯基苯并噻唑钠盐(mbt);

[0030]

所述偶联剂包括丙二醇、异丙醇或乙二醇丁醚中的至少一种。

[0031]

本发明还公开了一种制备所述高润滑长寿命铝热轧乳化液的方法,包括如下步骤:

[0032]

(1)在第一反应釜中加入选定量的所述脂肪酸、抗氧剂、过氧化物分解剂、金属减活剂,升温至60

‑

75℃混合至完全溶解,待降温至50℃以下,得到脂肪酸混合料,备用;

[0033]

(2)在第二反应釜中加入部分所述基础油并加热至50

‑

60℃充分搅拌,趁热加入选定量的所述乳化剂、黑色金属腐蚀剂、合成酯、极压润滑剂、过氧化物分解剂,于50

‑

60℃充分搅拌混匀;

[0034]

(3)继续向上述反应釜中加入所述脂肪酸混合料、偶联剂,于50

‑

60℃充分混匀,并加入剩余所述基础油,趁热搅拌混匀,冷却,即得。

[0035]

本发明所述高润滑长寿命铝热轧乳化液,针对于现有乳化液润滑性能和咬合性能之间的矛盾进行优化开发,既把乳液做得很稳定以满足咬入要求,同时又满足了润滑性能。本发明所述高润滑长寿命铝热轧乳化液,通过选择性能合适的极压润滑剂,可以把乳液做得很紧,使得油析出量少,便于咬入,但乳液紧后润滑会降低,因此通过采取用润滑性能好的合成酯辅助基础油进行润滑补偿,而且通过选用低黏度合成酯和高黏度合成酯的组合来保证目标黏度值,既不损害咬入性能,进而采用含阴离子乳化剂的乳化体系,提高对铝板的吸附和润滑的有效性,吸附和润滑更加有效。

[0036]

进一步的,本发明所述高润滑长寿命铝热轧乳化液,基于所述乳化液的氧化机制,从氧化产生的各个环节入手,通过抗氧剂和过氧化物分解剂的复合作用,即从减少自由基产生,到提高自由基扑获效率,并及时进行过氧化物分解,减弱有色金属催化,防止氧化加速,有效提高了所述乳化液的综合性能。

[0037]

进一步的,本发明所述乳化液选用不含β氢的合成酯,提高水解和热解的稳定性,

保证了乳化液在运行过程的稳定性;而针对轧制过程中大量产生的铝合金的催化老化,采用复合金属减活剂并数倍提高了其含量,大幅改进了热轧乳液的稳定性,满足现代化大生产的需要。

具体实施方式

[0038]

实施例1

‑3[0039]

本发明下述实施例中,分别按照如下表1中所述配比选取原料,具体制备方法包括:

[0040]

(1)在第一个反应釜中加入选定量的所述脂肪酸、抗氧剂、过氧化物分解剂、金属减活剂,升温至65℃,搅拌40min,混合至完全溶解,待降温至50℃以下,得到脂肪酸混合料半成品,放置备用;此制备混合料的步骤,目的在于要确保缓蚀剂能够与最终产品有良好的相容性,过程中将金属减活剂、抗氧剂在较高温度下,完全溶于脂肪酸中,既规避油品在加工过程中高温导致的氧化问题,又能使最终产品状态均一稳定透明;

[0041]

(2)在第二个反应釜中加入部分选定基础油,加热到55℃并搅拌至少30min;随后加入选定量的所述乳化剂、黑色金属腐蚀剂、合成酯、极压润滑剂和过氧化物分解剂,温度控制在55℃,搅拌40min,均匀后;

[0042]

(3)继续向上述第二个反应釜中加入步骤(1)制备好的所述脂肪酸混合料、偶联剂,保持温度在55℃,搅拌70min;继续加入剩余量的所述基础油,保持温度在55℃,搅拌40min,直至产品均匀,冷却后即得。

[0043]

对比例1

[0044]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,基础油含量提高到30重量份,合成酯含量相应降低。

[0045]

对比例2

[0046]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,基础油含量提高到50重量份,合成酯含量相应降低。

[0047]

对比例3

[0048]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,不添加所述过氧化物分解剂。

[0049]

对比例4

[0050]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,合成酯中不添加季戊四醇四油酸酯。

[0051]

对比例5

[0052]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,合成酯中不添加季戊四醇单油酸酯。

[0053]

对比例6

[0054]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,所述合成酯中不添加所述单油酸甘油酯。

[0055]

对比例7

[0056]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,所述乳化

剂不含有所述非离子乳化剂。

[0057]

对比例8

[0058]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,所述乳化剂不含有所述阴离子乳化剂。

[0059]

对比例9

[0060]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,金属减活剂的含量调整为0.4重量份。

[0061]

表1实施例1

‑

3及对比例1

‑

9原料选择及配比

[0062]

[0063]

[0064][0065]

实验例

[0066]

分别对上述实施例及对比例所述乳化液的性能进行测试,测试结果见下表2。其中,

[0067]

ph值(5wt%浓度)测试:按gb/t 9724

‑

2007测试;

[0068]

乳液(5wt%浓度)稳定性指数esi测试方法:将5wt%浓度的400ml乳液静置于分液漏斗4小时,分别取下层、上层45ml乳液,加入强酸和去离子水,使油水分离,测量油相体积,所测下层乳液油相与上层乳液油相体积的比值,即为乳液稳定性指数esi;

[0069]

ua值测定方法:利用红外光谱仪,建立定量分析标准曲线后,扫描待测油样图谱,进行定量分析;

[0070]

疏水黏度测试方法:利用强酸将乳液破乳,使稳定的乳液油水分离,取油相按gb/t 264

‑

1983测试黏度;

[0071]

pb值测试方法:按gb/t 3142

‑

1982测试;

[0072]

铜腐蚀测试方法:按gb/t 5096

‑

2017测试;

[0073]

旋转氧弹测试方法:按sh/t 0193

‑

2008测试。

[0074]

表2各实施例及对比例产品性能测试结果

[0075]

[0076][0077]

由上表中实施例1

‑

3的数据可知,本发明所述乳化液在合成酯的种类选择上,选择不含β氢的润滑酯,并优选不同黏度的合成酯(季戊四醇单油酸酯和季戊四醇四油酸酯)进行复合,以实现用合成酯替换矿物油后不会破坏其黏度的目标,同时保证了润滑性能。合成酯使用的稳定性关键在于临近酯键的β位是否含有氢原子。由于氧吸引电子能力强,通过静电吸引的诱导传递作用使β位氢变得很活泼,显著影响了合成酯的稳定性。因此,含有和不含有β氢的合成酯的水解热解机制并不同。具体而言,含有β氢是酸碱反应机制,而不含β氢是自由基机理,自由基的离解能高达430kj/mol,是前者的2

‑

3倍高,因此稳定性大幅提高。基于这样的原理,本技术以不含β氢的季戊四醇为反应底物,通过与不同数目的酸反应形成黏度不同的润滑酯,同时满足润滑和黏度的要求,确保了乳液的使用过程中的稳定性和润滑性。

[0078]

在上述方案中,由于粗轧轧制速度低,形成的油膜薄,动力润滑倾向小,加之粗轧轧板入口厚度大,咬入问题较突出,需要轧制油的黏度较低,因此疏水黏度应控制在32

‑

38mm2/s,优选控制在32

‑

35mm2/s。由上表中疏水黏度数据可知,本技术实施例1

‑

3的疏水黏度数值均处于优选范围内,而控制这一指标主要通过调整体系中基础油、季戊四醇油酸酯的比例得以实现,若疏水黏度超过此范围,则会影响轧制过程中板带的咬入、润滑和冷却等性能。而本技术方案通过高低黏度不同的润滑酯(低黏度的季戊四醇单油酸酯和较高黏度的季戊四醇四油酸酯的组合)来调整和达到疏水黏度的目标值,比基础油不仅便于调整,并且保证了润滑性能。润滑酯在轧制过程中吸附在金属表面,不仅发挥了边界润滑的能力,同时也比弥补了动力润滑,两者同时兼顾。

[0079]

另外,本发明所述乳化液乳液稳定性指数esi提高到0.85以上,表面上是乳液稳定性提高,会相应降低乳液润滑能力,实际上由于粗轧温度高,促进了热分离,析出油量包括溶于油中的添加剂并不会明显降低,提高esi实际上是防止在粗轧因为轧辊温度高而多析出更多油量,对咬入带来不利影响。

[0080]

由上表中实施例1及对比例1

‑

9中数据可知,当基础油含量增加时,虽然通过降低合成酯的含量可以使得疏水黏度控制在上述范围内(不是优选范围),但乳液的润滑性能却有所下降;说明本发明乳液相对于现有技术在基础油含量明显降低的情况下,一方面疏水

黏度能控制在理想范围内,另一方面乳液稳定性和润滑性能也都达到了良好效果;本发明方案采用两种季戊四醇油酸酯的复配与gmo润滑酯(单油酸甘油酯)的组合,pb值可以达到66以上,润滑性能优异,明显优于对比例4

‑

6。当乳液不含非离子型乳化剂或阴离子型乳化剂时,乳液(5%)稳定性指数esi明显低于同时含有非离子型乳化剂和阴离子型乳化剂的产品,说明采用非离子型乳化剂与阴离子型乳化剂的组合产生了协同效果,所选的阴离子乳化剂和非离子乳化剂二者混合使用,较单独使用提高了体系的表面活性,更有效的使油水界面的表面能减小,表面张力降得更低,乳液更稳定,非离子乳化剂具有良好的增溶、洗涤、润湿功能,组合型乳化剂在实际轧制过程中更进一步提升了轧制表面质量。当金属减活剂的含量较低时(小于0.5份),乳液(5%)稳定性指数esi降低到0.85以下,说明本发明通过显著增加金属减活剂的含量,使得乳液的稳定性得到明显改善。

[0081]

本发明所述乳化液在对氧化规律的充分认识和理解的基础上,采用从氧化反应各个环节入手并采用协同和复合的办法,基于抗氧剂和过氧化物分解剂复合作用的方式,大幅提高了乳液的抗氧化性能,有效提高了乳化液的综合性能。根据表2实验数据可知,若仅采用抗氧剂,不添加特定的过氧化物分解剂二乙基二硫代氨基甲酸钠,乳液的旋转氧弹指标下降到100以下,乳液的抗氧化性能明显下降。

[0082]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。