1.本发明涉及废物回收利用技术领域,尤其涉及一种生物质资源化利用的方法。

背景技术:

2.木质纤维类有机废弃物作为我国产量巨大的农业废料,将其合理资源化利用,对减少环境污染,缓解能源危机具有重要意义。现有技术中常利用生物质气化的方式,以生物质为原料,以空气、氧气或水蒸气为气化剂,在高温条件下,通过热化学反应转化为一氧化碳、氢气和甲烷等可燃气体,然后将可燃气体中含量较高的一氧化碳和氢气,经过净化工艺后,通过微生物发酵制备生物乙醇,从而实现生物质废弃物的资源化利用。

3.然而,现有技术中通常致力于如何充分利用微生物发酵工艺提高制备乙醇的效率,而在利用生物质制备生物乙醇过程中产生的其他物质,通常作为了废弃物,从而造成对生物质的利用效率相对较低,而且有时乙醇市场价格较低,此时再用生物质制备乙醇,经济效益不高。

4.因此,亟需提供一种利用效率高且市场灵活度高的生物质资源化利用的方法。

技术实现要素:

5.鉴于此,本发明提供了一种生物质资源化利用的方法,本发明提供的方法不但充分利用了生物质制备乙醇过程中产生的各种物质,而且最终的产品形式多样。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.一种生物质资源化利用的方法,包括以下步骤:

8.将生物质原料进行热解,得到热解炭和高温油气;

9.将所述高温油气进行冷却分离,得到液相和热解气;

10.将所述热解气作为生物发酵的原料制备生物乙醇,或者,将所述热解气作为燃料用于发电;

11.将所述液相进行油水分离,得到生物油和醋液;将所述生物油进行加氢,得到液体燃料;将所述醋液部分作为生物发酵的原料制备生物乙醇;

12.将所述热解炭进行活化,得到活性炭;或者,将所述热解炭进行气化,得到气化气;将所述气化气作为生物发酵的原料制备生物乙醇,或者,将所述气化气作为燃料用于发电。

13.优选地,所述生物质原料的含水率为10~20%,所述生物质原料的粒径为10cm以下。

14.优选地,所述热解的温度为400~500℃。

15.优选地,所述气化的温度为850~1000℃。

16.优选地,所述加氢的温度为300~350℃。

17.优选地,所述加氢的压力为3.0~4.0mpa。

18.优选地,所述加氢的催化剂为nimo/γ

‑

al2o3。

19.优选地,所述生物发酵所用的菌种为clostridium ljungdahlii。

20.优选地,所述生物发酵的温度为35~40℃。

21.优选地,所述生物发酵的ph值为4.0~4.5。

22.本发明提供了一种生物质资源化利用的方法,将生物质原料进行热解,得到热解炭和高温油气;得到的热解炭采用活化方式将其转化为活性炭,或者将其进行气化得到气化气用于生物发酵制备生物乙醇或者作为燃料用于发电,从而实现的热解炭的充分利用;从得到的高温油气中分离出醋液部分用于生物发酵制备生物乙醇,从得到的高温油气中分离出热解气用于生物发酵制备生物乙醇或者作为燃料用于发电,从高温油气中分离出生物油进行加氢得到液体烃类燃料,从而实现醋液和生物油的充分利用。本发明提供的生物质资源化利用的方法中,充分利用了生物质热解过程中的产物,制备出的产品除了有生物乙醇,还有活性炭和液体燃料物质,产品形式多样,实现了液体燃料、活性炭和生物乙醇的联产,提高了生物质的利用率,而且当乙醇市场价格低时,还可以根据市场需求将生物质热解产物主要用来清洁发电。

附图说明

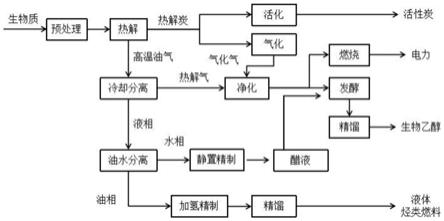

23.图1为本发明中生物质资源化利用的工艺流程图。

具体实施方式

24.本发明提供了一种生物质资源化利用的方法,包括以下步骤:

25.将生物质原料进行热解,得到热解炭和高温油气;

26.将所述高温油气进行冷却分离,得到液相和热解气;

27.将所述热解气作为生物发酵的原料制备生物乙醇,或者,将所述热解气作为燃料用于发电;

28.将所述液相进行油水分离,得到生物油和醋液;将所述生物油进行加氢,得到液体燃料;将所述醋液部分作为生物发酵的原料制备生物乙醇;

29.将所述热解炭进行活化,得到活性炭;或者,将所述热解炭进行气化,得到气化气;将所述气化气作为生物发酵的原料制备生物乙醇,或者,将所述气化气作为燃料用于发电。

30.本发明将生物质原料进行热解,得到热解炭和高温油气。

31.本发明对所述生物质原料的来源没有特殊规定,采用本领域技术人员熟知的木质纤维类有机废弃物即可。

32.在本发明中,所述生物质原料的含水率优选为10~20%,更优选为15%。在本发明中,所述生物质原料的粒径优选为10cm以下。本发明将所述生物质的含水率和粒径限定在上述范围有利于对生物质原料进行充分地、经济性地热解。

33.本发明优选在热解前对生物质原料进行预处理。

34.在本发明中,所述预处理优选包括干燥和破碎。本发明对所述干燥的方式没有特殊规定,采用本领域技术人员熟知的干燥生物质的方式,将所述生物质原料的含水率降至10~20%即可。本发明对所述破碎的方式没有特殊规定,采用本领域技术人员熟知的破碎的方式,使所述生物质原料的粒径在10cm以下即可。

35.在本发明中,所述热解的温度优选为400~500℃,更优选为450~475℃。本发明对所述热解的时间没有特殊规定,热解到高温油气量不再增加即可。本发明将所述热解的温

度限定在上述范围,有利于提高生物质原料的转化率。

36.本发明对所述热解的装置没有特殊规定,采用本领域技术人员熟知的热解生物质的热解装置即可。

37.在本发明中,所述热解炭和高温油气的分离方式优选为:将惰性气体在热解装置中停留一段时间后,将所述高温油气从热解装置中带出。

38.在本发明中,所述惰性气体优选为氮气。本发明选用价格相对便宜的氮气作为高温油气的带出气体,以实现将高温油气从热解装置中转移出来,从而进行后续操作。

39.在本发明中,所述高温油气在热解装置中停留的时间优选为3s以下。本发明将所述惰性气体在热解装置中停留的时间控制在上述范围,有利于降低高温油气组分的二次裂解。

40.得到高温油气后,本发明将所述高温油气进行冷却分离,得到液相和热解气。

41.本发明对所述冷却分离的方式没有特殊规定,采用本领域技术人员熟知的冷却分离实现液体和气体分离即可。

42.得到液相后,本发明将所述液相进行油水分离,得到生物油和醋液。

43.本发明对所述油水分离的操作没有特殊规定,采用本领域技术人员熟知的油水分离的方式,将油和水分开即可。

44.油水分离完成后,本发明优选将所述油水分离得到的液相进行静置,得到醋液。本发明对所述静置的方式没有特殊规定,采用本领域技术人员熟知的静置方式,将不溶于水的沉淀除去即可。

45.得到生物油后,本发明将所述生物油进行加氢,得到液体燃料。

46.在本发明中,所述加氢的温度优选为300~350℃,更优选为330℃。在本发明中,所述加氢的压力优选为3.0~4.0mpa,更优选为3.5mpa。本发明将加氢的温度和压力限定在上述范围,有利于将生物油充分转化为液体烃类燃料,实现生物油的充分利用。

47.在本发明中,所述加氢的催化剂优选为nimo/γ

‑

al2o3。在本发明中,所述nimo/γ

‑

al2o3优选进行了预硫化操作。本发明对所述预硫化操作的方式没有特殊规定,采用本领域技术人员熟知的预硫化操作方式对催化剂进行活化处理即可。本发明采用预硫化的方式对催化剂进行活化,有利于提高催化剂的催化能力。

48.在本发明的一个技术方案中,得到热解气后,本发明将所述热解气作为生物发酵的原料制备生物乙醇。

49.在本发明中,所述生物发酵所用的菌种优选为clostridium ljungdahlii。本发明对所述clostridium ljungdahlii的来源没有特殊规定,采用常规市售clostridium ljungdahlii菌种即可。在本发明中,所述生物发酵的温度优选为35~40℃,更优选为37℃。在本发明中,所述生物发酵的ph值优选为4.0~4.5,更优选为4.3。本发明选用上述菌种,在上述温度和ph值下进行发酵,有利于提高生物乙醇的产率。

50.在本发明的一个技术方案中,得到热解气后,本发明将所述热解气作为燃料用于发电。本发明对所述热解气作为燃料用于发电的操作没有特殊规定,采用本领域技术人员熟知的燃烧气用于发电的操作即可。

51.在本发明中,所述热解气在使用前优选进行净化。在本发明中,所述净化优选在水溶液吸收塔中进行。本发明对所述水溶液吸收塔的净化方式没有特殊规定,采用本领域技

术人员熟知的气体在水溶液吸收塔中进行净化除去气体中杂质的方式即可。本发明将所述热解气进行净化,可以提高热解气在燃烧发电和生物发酵的效率,降低热解气中杂质对于菌种的生理破坏。

52.在本发明中,所述醋液作为生物发酵的原料制备生物乙醇。在本发明中,所述醋液进行生物发酵的操作优选与上述技术方案所述生物发酵相同,在此不再赘述。

53.在本发明的一个技术方案中,得到热解炭后,本发明将所述热解炭进行活化,得到活性炭。

54.本发明对所述活化的方式没有特殊规定,采用本领域技术人员熟知的化学活化方式将热解炭转化为活性炭即可。

55.在本发明的另一个技术方案中,得到热解炭后,本发明将所述热解炭进行气化,得到气化气。

56.本发明对所述热解炭的气化方式没有特殊规定,将所述热解炭在本领域技术人员熟知的气化炉中进行气化即可。在本发明中,所述气化炉的气化强度优选为1000~1400m3/(m2·

h),更优选为1200m3/(m2·

h)。本发明选用上述气化强度的气化炉进行气化,有利于提高热解炭的气化效率。

57.在本发明中,所述气化的温度优选为850~1000℃,更优选为900℃。本发明采用上述温度进行气化,有利于提高热解炭的气化效率。本发明采用活化或气化的方式,将热解炭转化为活性炭或者气化气,其中气化气用于发电或者生物发酵制备生物乙醇,从而实现的热解炭的充分利用。

58.在本发明的一个技术方案中,得到气化气后,本发明将所述气化气作为生物发酵的原料制备生物乙醇。

59.在本发明中,所述气化气进行生物发酵的操作优选与上述技术方案所述生物发酵相同,在此不再赘述。

60.在本发明的一个技术方案中,得到气化气后,本发明将所述气化气作为燃料用于发电。本发明对所述气化气作为燃料用于发电的操作没有特殊规定,采用本领域技术人员熟知的燃料用于发电的操作即可。

61.在本发明中,所述气化气在使用前优选进行净化。在本发明中,所述气化气的净化优选与上述技术方案所述热解气的净化相同,在此不再赘述。

62.本发明对所述热解气和气化气是否都用来生物发酵制备生物乙醇,或者都作为燃料用于发电没有特殊规定,根据市场需要进行选择即可。

63.本发明中生物质资源化利用的工艺流程图如图1所示:

64.生物质经过预处理后进行热解,得到热解炭和高温油气。热解炭经过活化或者气化,分别得到活性炭和气化气,其中气化气经过净化用于燃烧获得电力或者将净化后的气化气进行发酵后经过精馏得到生物质乙醇。高温油气经过冷却分离得到热解气和液相。热解气经过净化后用于燃烧获得电力或者将净化后的热解气进行发酵后经过精馏得到生物质乙醇。液相经过油水分离得到水相和油相。水相经过静置精制得到醋液,将醋液进行发酵后经过精馏得到生物质乙醇。油相进行加氢精制后经过精馏得到液体烃类燃料。

65.本发明提供的生物质资源化利用的方法中,充分利用了生物质热解过程中的产物,制备出的产品除了有生物乙醇,还有活性炭和液体燃料物质,产品形式多样,实现了液

体燃料、活性炭和生物乙醇的联产,提高了生物质的利用率,而且当乙醇市场价格低时,还可以根据市场需求将生物质主要用来发电。

66.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

67.实施例1

68.将玉米秸秆在100℃条件下进行脱水干燥至15%,然后将脱水后的玉米秸秆破碎至颗粒度为10cm以下,得到粉体样品;热解装置升温至475℃后,将粉体样品快速加入到热解装置中,热解产生的高温油气经氮气带出后进行急速冷却和油水分离,其中高温油气在热解装置中停留时间控制在3s以下,得到热解炭、生物油、热解气和醋液,产率分别为35%、10%、40%和15%。将热解得到的生物油在压力为3.5mpa,温度为330℃的反应条件下,在催化剂nimo/γ

‑

al2o3的作用下进行加氢精制,所述催化剂nimo/γ

‑

al2o3使用前经过预硫化处理,得到生物基汽油、煤油和柴油,总收率为80%。将热解得到的热解气通入水溶液吸收塔进行净化,得到体积比约为2:1的h2与co通入微生物发酵单元,在发酵温度为37℃,ph值为4.3条件下,利用clostridium ljungdahlii菌种进行发酵,热解气的转化率为60%,发酵罐乙醇浓度可达约2.5%。将热解得到的热解炭在koh作用下,控制活化温度为850℃,反应2h,得到多孔性活性炭,活性炭产率为15%。

69.按照实施例1方法热解得到的热解炭加入到上吸式气化炉中,在空气/水蒸汽气氛下,在气化温度为900℃,气化强度为1200m3/(m2·

h)的条件下进行气化,气化过程产生的气化气,通入水溶液吸收塔进行净化后通入生物发酵单元。将热解得到的含有一些醇醛酸类物质的醋液静置后用于发酵,既可以增加发酵底液的浓度,又可以作为生物质发酵新陈代谢活动的碳源,增强发酵单元的强度和波动适应性。

70.按照实施例1方法得到的净化后的热解气和净化后的气化气直接燃烧发电,所述发电机采用内燃机式,发电效率为21%。

71.实施例2

72.将竹子在100℃条件下进行脱水干燥至15%,然后将脱水后的竹子破碎至颗粒度为10cm以下,得到粉体样品;热解装置升温至475℃后,将粉体样品快速加入到热解装置中,热解产生的高温高温油气经氮气带出后进行急速冷却和油水分离,其中高温油气在热解装置中停留时间控制在3s以下,得到热解炭、生物油、热解气和醋液,产率分别为30%、7%、50%和13%。将热解得到的生物油在压力为3.5mpa,温度为330℃的反应条件下,在催化剂nimo/γ

‑

al2o3的作用下进行加氢精制,所述催化剂nimo/γ

‑

al2o3使用前经过预硫化处理,得到生物基汽油、煤油和柴油,总收率为85%。将热解得到的热解气通入水溶液吸收塔进行净化,得到体积比约为2:1的h2与co通入微生物发酵单元,在发酵温度为37℃,ph值为4.3条件下,利用clostridium ljungdahlii菌种进行发酵,热解气的转化率为65%,发酵罐乙醇浓度可达约2.6%。将热解得到的热解炭在koh作用下,控制活化温度为850℃,反应2h,得到多孔性活性炭,活性炭产率为17%。

73.按照实施例2方法热解得到的热解炭加入到上吸式气化炉中,在空气/水蒸汽气氛下,在气化温度为900℃,气化强度为1200m3/(m2·

h)的条件下进行气化,气化过程产生的气

化气,通入水溶液吸收塔进行净化后通入生物发酵单元。将热解得到的含有一些醇醛酸类物质的醋液静置后用于发酵,既可以增加发酵底液的浓度,又可以作为生物质发酵新陈代谢活动的碳源,增强发酵单元的强度和波动适应性。

74.按照实施例2方法净化后的热解气和净化后的气化气直接燃烧发电,其中发电机采用内燃机式,发电效率为21%。

75.实施例3

76.将废弃木材在100℃条件下进行脱水干燥至15%,然后将脱水后的废弃木材破碎至颗粒度为10cm以下,得到粉体样品;热解装置升温至475℃后,将粉体样品快速加入到热解装置中,热解产生的高温油气经氮气带出后进行急速冷却和油水分离,其中高温油气在热解装置中停留时间控制在3s以下,得到热解炭、生物油、热解气和醋液,产率分别为27%、10%、43%和20%。将热解得到的生物油在压力为3.5mpa,温度为330℃的反应条件下,在催化剂nimo/γ

‑

al2o3的作用下进行加氢精制,所述催化剂nimo/γ

‑

al2o3使用前经过预硫化处理,得到生物基汽油、煤油和柴油,总收率为85%。将热解得到的热解气通入水溶液吸收塔进行净化,得到体积比约为2:1的h2与co通入微生物发酵单元,在发酵温度为37℃,ph值为4.3条件下,利用clostridium ljungdahlii菌种进行发酵,热解气的转化率为50%以上,发酵罐乙醇浓度可达约2.6%。将热解得到的热解炭在koh作用下,控制活化温度为850℃,反应2h,得到多孔性活性炭,活性炭产率为17%。

77.按照实施例3方法热解得到的热解炭加入到上吸式气化炉中,在空气/水蒸汽气氛下,在气化温度为900℃,气化强度为1200m3/(m2·

h)的条件下进行气化,气化过程产生的气化气,通入水溶液吸收塔进行净化后通入生物发酵单元。将热解得到的含有一些醇、醛、酸类物质的醋液静置后用于发酵,既可以增加发酵底液的浓度,又可以作为生物质发酵新陈代谢活动的碳源,增强发酵单元的强度和波动适应性。

78.按照实施例3方法净化后的热解气和净化后的气化气直接燃烧发电,其中发电机采用内燃机式,发电效率为21%。

79.实施例4

80.将废弃木材在100℃条件下进行脱水干燥至15%,然后将脱水后的废弃木材破碎至颗粒度为10cm以下,得到粉体样品;热解装置升温至600℃后,将粉体样品快速加入到热解装置中,热解产生的高温油气经氮气带出后进行急速冷却和油水分离,其中高温油气在热解装置中停留时间控制在3s以下,得到热解炭、生物油、热解气和醋液,产率分别为22%、8%、53%和17%。将热解得到的生物油在压力为3.5mpa,温度为330℃的反应条件下,在催化剂nimo/γ

‑

al2o3的作用下进行加氢精制,所述催化剂nimo/γ

‑

al2o3使用前经过预硫化处理,得到生物基汽油、煤油和柴油,总收率为60%。将热解得到的热解气通入水溶液吸收塔进行净化,得到体积比约为2:1的h2与co通入微生物发酵单元,在发酵温度为37℃,ph值为4.3条件下,利用clostridium ljungdahlii菌种进行发酵,热解气的转化率为50%,发酵罐乙醇浓度为2.4%。将热解得到的热解炭在koh作用下,控制活化温度为850℃,反应2h,得到多孔性活性炭,活性炭产率为8.5%。

81.按照实施例4方法热解得到的热解炭加入到上吸式气化炉中,在空气/水蒸汽气氛下,在气化温度为900℃,气化强度为1200m3/(m2·

h)的条件下进行气化,气化过程产生的气化气,通入水溶液吸收塔进行净化后通入生物发酵单元。将热解得到的含有一些醇醛酸类

物质的醋液静置后用于发酵,既可以增加发酵底液的浓度,又可以作为生物质发酵新陈代谢活动的碳源,增强发酵单元的强度和波动适应性。

82.按照实施例4方法净化后的热解气和净化后的气化气直接燃烧发电,其中发电机采用内燃机式,发电效率为20%。

83.通过上述实施例可以看出,本发明提供的生物质资源化利用的方法,充分利用了生物质热解过程中的产物,制备出的产品除了有生物乙醇,还有活性炭和液体燃料物质,产品形式多样,实现了液体燃料、活性炭和生物乙醇的联产,提高了生物质的利用率,而且当乙醇市场价格低时,还可以根据市场需求将生物质主要用来发电。

84.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。