1.本实用新型涉及水煤浆气化技术领域,特别是涉及到是一种水煤浆工艺烧嘴。

背景技术:

2.水煤浆工艺嘴是水煤浆加压气化技术中关键设备,其寿命长短直接制约了气化炉的运行周期,影响企业的经济效益。工艺烧嘴的使用寿命一直以来是业主最为关心的问题,也是烧嘴的关键技术核心。

3.现有的水煤浆工艺烧嘴的水煤浆喷头多为一体结构,其利用同一种材料,现有的制作水煤浆工艺烧嘴的材料通常是金属材料,例如gh188,umco50等;但是,在水煤浆喷头的长期运行过程中,水煤浆从水煤浆喷头高速喷出,不间断的冲刷水煤浆喷头的出口处的内侧壁,采用现有的金属材料制成的水煤浆喷头,抗磨损能力差,导致水煤浆工艺烧嘴的工作寿命减短。

技术实现要素:

4.为了解决现有技术中,采用现有的金属材料制成的水煤浆喷头,抗磨损能力差,导致水煤浆工艺烧嘴的工作寿命减短的技术问题,本实用新型提供了一种水煤浆工艺烧嘴,具体技术方案如下:

5.本实用新型实施例提供了一种水煤浆工艺烧嘴,包括:烧嘴本体,在所述烧嘴本体的一端设置有烧嘴头部;在所述烧嘴头部内设置有水煤浆喷头;在所述水煤浆喷头的出口的内侧壁上设置有延伸至出口端部的耐磨层;所述耐磨层与所述水煤浆喷头的出口的内侧壁组成的面为平滑面。

6.进一步的,还包括环状焊接件,所述环状焊接件与所述水煤浆喷头的外侧壁焊接连接,所述焊接件将所述耐磨层卡接在所述水煤浆喷头的出口的内侧壁上。

7.进一步的,所述环状焊接件通过台阶面卡接所述耐磨层。

8.进一步的,所述环状焊接件与所述耐磨层的接触面上设置有缓冲凸台。

9.进一步的,所述烧嘴头部包括:中心氧喷头、水煤浆喷头、外环氧喷头;所述外环氧喷头设置在最外侧,所述水煤浆喷头设置在所述外环氧喷头的内部,且所述外环氧喷头的轴线与所述水煤浆喷头的轴线共线,所述外环氧喷头与所述水煤浆喷头之间形成环形通道;所述中心氧喷头设置在所述水煤浆喷头的中部,所述中心氧喷头的轴线与所述水煤浆喷头的轴线共线,所述中心氧喷头的端部与所述水煤浆喷头的端部之间存在混合腔。

10.进一步的,还包括冷却水盘管,所述冷却水盘管缠绕设置在所述烧嘴本体的外侧壁上;在外环氧喷头的外侧设置有外环氧冷却水流道;所述冷却水盘管与所述外环氧冷却水流道的入口焊接连接。

11.进一步的,所述冷却水盘管与所述外环氧冷却水流道的入口焊接的焊缝为对接焊缝。

12.进一步的,所述中心氧喷头通过定位块固定设置在所述水煤浆喷头的中部。

13.本实用新型实施例提供了一种水煤浆工艺烧嘴,包括:烧嘴本体,在所述烧嘴本体的一端设置有烧嘴头部;在所述烧嘴头部内设置有水煤浆喷头;在所述水煤浆喷头的出口的内侧壁上设置有延伸至出口端部的耐磨层;所述耐磨层与所述水煤浆喷头的出口的内侧壁组成的面为平滑面。在使用过程中,在水煤浆烧嘴长期被高速水煤浆冲刷的部位,即上述水煤浆喷头的出口的内侧壁上设置耐磨层,耐磨层具备优良的耐磨耐高温性能,相较于现有的水煤浆烧嘴,本实用新型提供的水煤浆工艺烧嘴的有效工作时间大大延长,另一方面,本实用新型提供的水煤浆喷头与耐磨层组成的平面为光滑面,与现有技术中的水煤浆喷头的形状相同,即采用本实用新型提供的水煤浆工艺烧嘴,水煤浆经由水煤浆喷头喷出的效率与现有的水煤浆喷头的水煤浆喷出效率基本相同。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

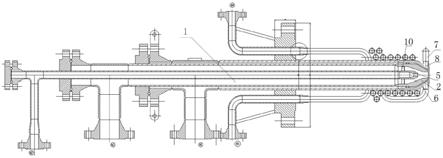

15.图1为本实用新型实施例提供的一种水煤浆工艺烧嘴的结构示意图。

16.图2为本实用新型实施例提供的一种烧嘴头部的结构示意图。

17.图3为本实用新型实施例提供的一种水煤浆喷头的结构示意图。

18.图4为本实用新型实施例提供的另一种水煤浆喷头的结构示意图。

19.图5为本实用新型实施例提供的又一种水煤浆喷头的结构示意图。

20.图6为本实用新型实施例提供的再一种水煤浆喷头的结构示意图。

21.图7为本实用新型实施例提供的图3的局部结构示意图。

22.附图标记:

23.1烧嘴本体、2水煤浆喷头、3耐磨层、4环状焊接件、5中心氧喷头、6外环氧喷头、7冷却水盘管、8外环氧冷却水流道、9缓冲凸台、10定位块。

具体实施方式

24.为了使本实用新型的上述目的、特征和优点能够更加明显易懂,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本实用新型保护的范围。

25.实施例1

26.请参见图1

‑

图7,本实用新型实施例提供了一种水煤浆工艺烧嘴,包括:烧嘴本体1,在所述烧嘴本体1的一端设置有烧嘴头部;在所述烧嘴头部内设置有水煤浆喷头2;在所述水煤浆喷头2的出口的内侧壁上设置有延伸至出口端部的耐磨层3;所述耐磨层3与所述水煤浆喷头2的出口的内侧壁组成的面为平滑面。

27.需要说明的是,上述耐磨层3可以是由耐磨陶瓷材料制成的陶瓷层,也可以是其他具有良好耐磨、耐高温的材料制成的耐磨层3,还可以是耐磨耐高温复合材料支撑的耐磨层3;本实施例不具体限定上述耐磨层3的种类型号等。作为优选的实施方式,上述耐磨层3可以选择利用陶瓷耐磨耐高温材料制得的耐磨层3,具体的,如何利用陶瓷耐磨耐高温材料制

得耐磨层3并非本方案所要保护的内容,本方案只需直接采用成品耐磨层3即可,具体的,加工耐磨层3至预定形状,可以利用现有的机械加工工艺或者铸造或塑造工艺进行加工,对应领域的技术人员在拿到加工图纸后,根据图纸结合本领域常规技术手段,即可完成预定尺寸的耐磨层3的制备,本实施例不对其进行具体限定。

28.本实用新型实施例提供了一种水煤浆工艺烧嘴,包括:烧嘴本体1,在所述烧嘴本体1的一端设置有烧嘴头部;在所述烧嘴头部内设置有水煤浆喷头2;在所述水煤浆喷头2的出口的内侧壁上设置有延伸至出口端部的耐磨层3;所述耐磨层3与所述水煤浆喷头2的出口的内侧壁组成的面为平滑面。在使用过程中,在水煤浆烧嘴长期被高速水煤浆冲刷的部位,即上述水煤浆喷头2的出口的内侧壁上设置耐磨层3,耐磨层3具备优良的耐磨耐高温性能,相较于现有的水煤浆烧嘴,本实用新型提供的水煤浆工艺烧嘴的有效工作时间大大延长,另一方面,本实用新型提供的水煤浆喷头2与耐磨层3组成的平面为光滑面,与现有技术中的水煤浆喷头2的形状相同,即采用本实用新型提供的水煤浆工艺烧嘴,水煤浆经由水煤浆喷头2喷出的效率与现有的水煤浆喷头2的水煤浆喷出效率基本相同。

29.在一种具体实施方式中,请参见图3

‑

图7,还包括环状焊接件4,所述环状焊接件4与所述水煤浆喷头2的外侧壁焊接连接,所述焊接件将所述耐磨层3卡接在所述水煤浆喷头2的出口的内侧壁上。装配完成后,耐磨层的内侧壁位于水煤浆喷头2的冲刷路径上,环状焊接件4的外侧壁位于外环氧喷头的氧气流道中,在氧气的环境中,可以有效的减缓环状焊接件4的氧化速度。

30.在本实施例中,提供了四种方案,具体如下:

31.1.请参见图3、图7,从图3可以看出,在环状焊接件4的内侧壁上设置一个台阶面,同样的,在耐磨层3上设置与上述台阶面契合的台阶面,如图3所示的黑三角形位置,即为本方案中,环状焊接件4与水煤浆喷头2的焊接焊缝位置,在实际应用中,先将环状的耐磨层3套接在上述环状焊接件4内,利用图3所示的台阶面,使耐磨层3与环状焊接件4卡接起来,在装配过程中,为了保证上述耐磨层3与环状焊接件4的连接稳定性,环状连接件的水平向的长度需大于环状焊接件4的水平长度,为了避免耐磨层3被环状焊接件4压坏,在环状焊接件4的垂直于水平面的方向上的台阶面上设置了多个如图7所示的缓冲凸台9,在环状焊接件4将耐磨层3压紧过程中,上述缓冲凸台9可以起到缓冲作用。

32.2.请参见图4,与图3所示的方案原理相同,在图4中,改变了环状焊接件4与耐磨层3的配合尺寸,具体如图4所示。

33.3.请参见图6,在图6中所示出的方案,与图3所示的方案原理相同,在图4中,改变了环状焊接件4与耐磨层3的配合尺寸,具体如图4所示。

34.4.请参见图5,本实施例提供了另一种装配方式,将环状焊接件4制作成开口尺寸逐渐减小的结构,同样,将耐磨层3做承外径逐渐减小的结构,如图5所示,将耐磨层3塞入环状焊接件4中,在将焊接件焊接在水煤浆喷头2上。

35.在一种具体实施方式中,所述环状焊接件4通过台阶面卡接所述耐磨层3。

36.在一种具体实施方式中,所述环状焊接件4与所述耐磨层3的接触面上设置有缓冲凸台9。

37.在一种具体实施方式中,请参见图1,所述烧嘴头部包括:中心氧喷头5、水煤浆喷头2、外环氧喷头6;所述外环氧喷头6设置在最外侧,所述水煤浆喷头2设置在所述外环氧喷

头6的内部,且所述外环氧喷头6的轴线与所述水煤浆喷头2的轴线共线,所述外环氧喷头6与所述水煤浆喷头2之间形成环形通道;所述中心氧喷头5设置在所述水煤浆喷头2的中部,所述中心氧喷头5的轴线与所述水煤浆喷头2的轴线共线,所述中心氧喷头5的端部与所述水煤浆喷头2的端部之间存在混合腔。出口渐变缩口形的设计,目的是对介质进行加速。在预混合腔内,利用中心氧对水煤浆进行稀释和初加速,改善水煤浆的流动性能,其目的是为了保证水煤浆在离开烧嘴后的雾化效果。外环氧喷头6的缩入量更大一些,目的是提供更高氧气流速,使通过预混合腔的水煤浆混合物进行良好的雾化,以便在气化炉内达到良好的气化效果。

38.在一种具体实施方式中,还包括冷却水盘管7,所述冷却水盘管7缠绕设置在所述烧嘴本体1的外侧壁上;在外环氧喷头6的外侧设置有外环氧冷却水流道8;所述冷却水盘管7与所述外环氧冷却水流道8的入口焊接连接。所述冷却水盘管7与所述外环氧冷却水流道8的入口焊接的焊缝为对接焊缝。

39.具体的,相较于现有的水煤浆烧嘴,冷却水盘管7与外喷头的角焊缝改为对接焊缝。对接焊缝的焊缝强度要大于角焊缝的强度,此项技术改进在应用过程中表现出非常良好的使用效果,有效的解决了部分由于热应力集中而产生盘管与外氧喷头焊缝处失效的问题。焊缝采用护板进行保护,减缓高温烟气回流以及回火对焊缝的影响。冷却水盘管7在弯制过程中,使用最优化的弯制工艺,严格控制弯制速度,减少弯管管壁的减薄量,保证盘管成型后的整体强度和刚度。

40.在一种具体实施方式中,所述中心氧喷头5通过定位块10固定设置在所述水煤浆喷头2的中部。

41.本实用新型实施例提供了一种水煤浆工艺烧嘴,包括:烧嘴本体1,在所述烧嘴本体1的一端设置有烧嘴头部;在所述烧嘴头部内设置有水煤浆喷头2;在所述水煤浆喷头2的出口的内侧壁上设置有延伸至出口端部的耐磨层3;所述耐磨层3与所述水煤浆喷头2的出口的内侧壁组成的面为平滑面。在使用过程中,在水煤浆烧嘴长期被高速水煤浆冲刷的部位,即上述水煤浆喷头2的出口的内侧壁上设置耐磨层3,耐磨层3具备优良的耐磨耐高温性能,相较于现有的水煤浆烧嘴,本实用新型提供的水煤浆工艺烧嘴的有效工作时间大大延长,另一方面,本实用新型提供的水煤浆喷头2与耐磨层3组成的平面为光滑面,与现有技术中的水煤浆喷头2的形状相同,即采用本实用新型提供的水煤浆工艺烧嘴,水煤浆经由水煤浆喷头2喷出的效率与现有的水煤浆喷头2的水煤浆喷出效率基本相同。

42.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。