1.本实用新型涉及制碳设备技术领域,具体涉及一种卧式烧炭炉。

背景技术:

2.随着社会的发展,人们对碳的需求量越来越多,由于木炭和焦碳生产需要消耗大量的木材和焦煤,煤炭和森林是一个有限资源,长期砍伐与挖掘,破坏了森林资源和煤炭资源,并且污染环境,对生态环境将造成严重破坏,为了解决这一问题,木炭生产厂家多采用制碳装置将锯末等木质粉末制成碳。

3.现阶段制作的木炭很多用于外销,外销的木炭对于成品炭的尺寸和硬度等规格都有要求,而用锯末等木质粉末制成碳很难满足要求。现在国家大力扶植果木种植,果木在生长过程中需要进行剪枝,有些果树整枝都是用锯锯的,更有淘汰果树品种从底部锯掉,这些剪掉的树枝和淘汰的果树很多都被遗弃了,其实这些都可以作为烧炭的原料,而其中淘汰的果树以及一些尺寸较大的树枝更是制作木炭的优质原料。而现有的制碳装置在烧制大尺寸原料方面还有诸多不足,不能满足客户的需求。

技术实现要素:

4.本实用新型的目的是克服现技术的缺陷和不足,提供一种结构简单、操作方便、资源利用率高、成品炭质量好、对环境污染小的卧式烧炭炉。

5.为实现以上目的,本实用新型的技术解决方案是:一种卧式烧炭炉,包括炉体、排烟管道和烟气处理系统,所述排烟管道的一端与炉体的顶板相连通,所述烟气处理系统通过连接管道与排烟管道相连通,所述炉体的前侧板上设置有活页炉门,所述活页炉门上设置有点火口,其特征在于:所述炉体底部由多根间隔分布的下横梁组成,所述下横梁底部均匀安装有支腿,所述炉体的后侧板上安装有与炉体底部相连通的过风通道,所述排烟管道的另一端与过风通道相连通,排烟管道上分别设置有用来控制烟气流转的一号阀门和二号阀门。

6.所述连接管道与排烟管道的中部相连通,所述一号阀门和二号阀门分别位于连接管道的上下两侧。

7.所述过风通道包括间隔设置的顶部三角板、底部三角板以及将两者连为一体的立板,所述排烟管道的底端与顶部三角板相连通。

8.所述炉体的左右两侧板上均匀分布有多个可关闭的透气孔。

9.所述活页炉门上设置有观察孔,所述观察孔位于点火口的上方。

10.所述炉体的后侧板与底板之间的夹角位于90

°

~110

°

之间。

11.所述烟气处理系统包括洗烟池、出风管和鼓风机,所述连接管道与洗烟池一侧底部相连通,所述鼓风机通过出风管与洗烟池另一侧顶部相连通。

12.本实用新型与现有技术相比,具有以下优点:

13.1、本实用新型使用间隔分布的下横梁组成炉体底部,与过风通道配合用来提高炉

体的通风效率,安装在下横梁底部的支腿可以为下横梁提供强力支撑,避免炉体底部着地;设置在烟气管道上的一号阀门和二号阀门可以根据炉体内部的温度分布情况控制烟气走向,确保炉内原料得到充分燃烧。这样的组合可以使得炉内原料燃烧更充分,不化炭或少化炭,资源得到充分利用,成品炭的质量也足够好。

14.2、本实用新型在炉体的左右两侧板上均匀分布多个可关闭的透气孔,结合活页炉门的观察孔观察到的情况,在前部木炭烧制完毕后关闭该区域的透气孔,避免成品炭过度燃烧影响质量。

15.3、本实用新型将炉体的后侧板与底板之间的夹角设置成钝角,这样木炭在烧制过程中可以将重量压在后侧板上,避免木炭相互挤压导致木炭碎裂。

16.4、本实用新型通过烟气处理系统将烟气中的粉尘杂物洗掉,实现了无污染排放,更加环保;鼓风机可以加快烟气的排放速度,提高烧炭效率。

附图说明

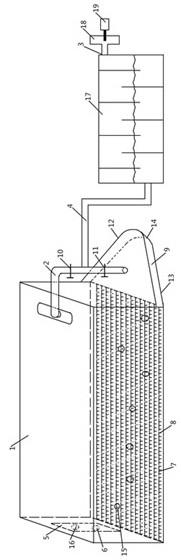

17.图1是本实用新型的结构示意图。

18.图2是本实用新型中炉体的侧视图。

19.图中:炉体1,排烟管道2,烟气处理系统3,连接管道4,活页炉门5,点火口6,下横梁7,支腿8,过风通道9,一号阀门10,二号阀门11,顶部三角板12,底部三角板13,立板14,透气孔15,观察孔16,洗烟池17,出风管18,鼓风机19。

具体实施方式

20.以下结合附图说明和具体实施方式对本实用新型作进一步详细的说明。

21.参见图1

‑

图2,一种卧式烧炭炉,包括炉体1、排烟管道2和烟气处理系统3,为了避免木炭在烧制过程中因相互挤压而破碎,所述炉体1的后侧板与底板之间成钝角设置,钝角角度位于90

°

~110

°

之间,所述炉体1的左右两侧板上均匀分布有多个可关闭的透气孔15,相邻透气孔15的间距在70~80公分之间,所述排烟管道2的一端与炉体1的顶板相连通,所述烟气处理系统3通过连接管道4与排烟管道2相连通,所述连接管道4与排烟管道2的中部相连通,所述炉体1的前侧板上设置有活页炉门5,所述活页炉门5上设置有点火口6和观察孔16,所述观察孔16位于点火口6的上方,所述炉体1底部由多根间隔分布的下横梁7组成,所述下横梁7底部均匀安装有支腿8,相邻支腿8的间距在15~25公分之间,所述炉体1的后侧板上安装有与炉体1底部相连通的过风通道9,所述过风通道9包括间隔设置的顶部三角板12、底部三角板13以及将两者连为一体的立板14,所述排烟管道2的底端与顶部三角板12相连通,排烟管道2上分别设置有用来控制烟气流转的一号阀门10和二号阀门11,所述一号阀门10和二号阀门11分别位于连接管道4的上下两侧。

22.所述烟气处理系统3包括洗烟池17、出风管18和鼓风机19,所述连接管道4与洗烟池17一侧底部相连通,所述鼓风机19通过出风管18与洗烟池17另一侧顶部相连通。

23.本实用新型的工作过程如下:首先,打开活页炉门5,将原料送入炉体1内,炉体1侧板的独特设置使得装填完毕的原料会微微向后倾斜,最内侧的原料会靠在后侧板内壁上,原料装填完毕后,关闭活页炉门5,并通过点火口6将炉体1原料点燃;在烧炭的过程中,可通过观察孔16观察炉体1内情况,当炉体1内上方温度不够时,可关闭位于连接管道4下方的排

烟管道2上的二号阀门11,使得烟气全部从炉体1顶部的排烟管道2排出,同理,当炉体1内底部温度不够时,可关闭位于连接管道4上方的排烟管道2上的一号阀门10,使得烟气全部从炉体1底部经过风通道9后从排烟管道2排出;烟气会顺着排烟管道2经过连接管道4来到洗烟池17,经过洗烟池17后烟气中的粉尘会沉淀到池底,清洁的水汽会出风管18排入大气,在此过程中,可调节鼓风机19的功率从而空气烟气的排放速度。

24.在烧炭过程中,当前部的木炭烧制完毕后,需要关闭该区域的透气孔15,切断此处的氧气供应,避免成品炭过度燃烧影响质量。在烧制的过程中,加入适当的介质可使其成为钢炭。当所有的木炭均烧制完成后,关闭所有透气孔15,待火焰熄灭后,打开活页炉门5,将成品炭移出即可。

技术特征:

1.一种卧式烧炭炉,包括炉体(1)、排烟管道(2)和烟气处理系统(3),所述排烟管道(2)的一端与炉体(1)的顶板相连通,所述烟气处理系统(3)通过连接管道(4)与排烟管道(2)相连通,所述炉体(1)的前侧板上设置有活页炉门(5),所述活页炉门(5)上设置有点火口(6),其特征在于:所述炉体(1)底部由多根间隔分布的下横梁(7)组成,所述下横梁(7)底部均匀安装有支腿(8),所述炉体(1)的后侧板上安装有与炉体(1)底部相连通的过风通道(9),所述排烟管道(2)的另一端与过风通道(9)相连通,排烟管道(2)上分别设置有用来控制烟气流转的一号阀门(10)和二号阀门(11)。2.根据权利要求1所述的一种卧式烧炭炉,其特征在于:所述连接管道(4)与排烟管道(2)的中部相连通,所述一号阀门(10)和二号阀门(11)分别位于连接管道(4)的上下两侧。3.根据权利要求1或2所述的一种卧式烧炭炉,其特征在于:所述过风通道(9)包括间隔设置的顶部三角板(12)、底部三角板(13)以及将两者连为一体的立板(14),所述排烟管道(2)的底端与顶部三角板(12)相连通。4.根据权利要求1或2所述的一种卧式烧炭炉,其特征在于:所述炉体(1)的左右两侧板上均匀分布有多个可关闭的透气孔(15)。5.根据权利要求1或2所述的一种卧式烧炭炉,其特征在于:所述活页炉门(5)上设置有观察孔(16),所述观察孔(16)位于点火口(6)的上方。6.根据权利要求1所述的一种卧式烧炭炉,其特征在于:所述炉体(1)的后侧板与底板之间的夹角位于90

°

~110

°

之间。7.根据权利要求1所述的一种卧式烧炭炉,其特征在于:所述烟气处理系统(3)包括洗烟池(17)、出风管(18)和鼓风机(19),所述连接管道(4)与洗烟池(17)一侧底部相连通,所述鼓风机(19)通过出风管(18)与洗烟池(17)另一侧顶部相连通。

技术总结

一种卧式烧炭炉,包括炉体、排烟管道和烟气处理系统,所述排烟管道的一端与炉体的顶板相连通,所述烟气处理系统通过连接管道与排烟管道相连通,所述炉体的前侧板上设置有活页炉门,所述活页炉门上设置有点火口,其特征在于:所述炉体底部由多根间隔分布的下横梁组成,所述下横梁底部均匀安装有支腿,所述炉体的后侧板上安装有与炉体底部相连通的过风通道,所述排烟管道的另一端与过风通道相连通,排烟管道上分别设置有用来控制烟气流转的一号阀门和二号阀门。本实用新型结构简单、操作方便、资源利用率高、成品炭质量好、对环境污染小。对环境污染小。对环境污染小。

技术研发人员:张全义

受保护的技术使用者:张全义

技术研发日:2021.07.05

技术公布日:2021/12/24