一种与gs炉相配套的余热回收方法

技术领域

1.本发明属于余热综合回收利用技术领域,具体为一种与gs炉相配套的余热回收方法。

背景技术:

2.随着晋煤集团内部煤化工装置规模的越来越大,对晋煤gs炉(即碎煤加压气化炉)气化出的粗煤气热量回收尤为引起重视,在这种工艺流程中,从晋煤gs炉产出的粗煤气需经过旋风分离器、中压废热回收器和低压废热回收器设备降温后送至下游工艺。从晋煤gs炉产出的粗煤气温度在540~650℃左右,需降温至160~200℃以满足下游工艺的要求。若采用激冷等措施将其冷却,虽说可以达到降温的作用,但能量未被充分利用,并且造成水资源的浪费。最大程度的利用余热回收回收粗煤气中的热量,使粗煤气在降温同时产生低压或者中压过热蒸汽是比较理想的选择。

3.现常见的多级火管试挠性薄管板废热回收器,一般为卧式结构,不适用含尘工艺气介质,且不能产生过热蒸汽。如中国专利cn201680350u公开了一种大型两级式薄管板废热回收器,为卧式火管结构,不适用含尘工艺气介质,且不能产生过热蒸汽。

4.现常见的立式结构可产生过热蒸汽的废热回收器,一般为水管废热回收器或辐射废热回收器,换热效率低,且仅适用于电厂或igcc项目中使用。如中国专利cn101581446a涉及一种产生过热蒸汽的对流废热回收器,为水管式废热回收器,适用于igcc项目,不适用于化工焦改造工艺中的粗煤气热量回收。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种与gs炉相配套的余热回收方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种与gs炉相配套的余热回收方法,包括以下步骤:

7.s1、将gs炉产出的高温粗煤气通入旋风分离器中;

8.s2、高温粗煤气在旋风分离器中分离出粗煤气中掺杂的灰尘后,从旋风分离器中排出;

9.s3、从旋风分离器中排出的粗煤气通入立式中压废热回收器中;

10.s4、粗煤气在立式中压废热回收器中进行第一次热交换,产生中压过热蒸汽;

11.s5、中压过热蒸汽通入文丘里洗涤器中进行洗涤处理,产生净煤气;

12.s6、洗涤后的净煤气通入立式低压废热回收器中;

13.s7、净煤气在立式低压废热回收器中进行第二次热交换,产生低压饱和蒸汽;

14.s8、净煤气降温至下游工艺所需的温度后离开立式低压废热回收器进入下一工艺流程。

15.进一步优化本技术方案,所述旋风分离器、立式中压废热回收器、立式低压废热回

收器以及文丘里洗涤器均为gs炉相配套的设备。

16.进一步优化本技术方案,所述旋风分离器采用水夹套式结构的分离设备。

17.进一步优化本技术方案,所述s2中,所述旋风分离器的底端设置有排灰口,所述旋风分离器的顶端设置有粗煤气出口,所述旋风分离器的一侧设置有粗煤气进口,所述粗煤气进口接收来自gs炉的粗煤气,所述旋风分离器将掺杂的灰尘经排灰口进行排出,所述粗煤气出口将分离后的粗煤气输送至下一工序设备中,所述旋风分离器在分离过程中还起到粗煤气降温的作用。

18.进一步优化本技术方案,所述s3中,所述立式中压废热回收器包括第一蒸发段、过热段、第二蒸发段以及中压锅炉给水预热器,所述立式中压废热回收器中不设置强制循环泵,采用自然循环的汽水循环方式。

19.进一步优化本技术方案,所述立式中压废热回收器还设置有汽水分离空间和排灰口,所述汽水分离空间为独立的中压汽包设备,所述排灰口设置在立式中压废热回收器的底端,所述排灰口用于排出换热过程中产生的灰尘。

20.进一步优化本技术方案,所述s4中,粗煤气进行第一次热交换时,粗煤气依次进入立式中压废热回收器的第一蒸发段、过热段、第二蒸发段和锅炉给水预热器段进行热交换。

21.进一步优化本技术方案,所述s5中,所述文丘里洗涤器的顶端设置有文丘里洗涤水入口,所述文丘里洗涤器的底端设置有文丘里洗涤水出口,用于文丘里洗涤水对中压过热蒸汽进行清洗工作。

22.进一步优化本技术方案,所述立式低压废热回收器设置有换热段、汽水分离空间以及低压锅炉给水预热器,所述汽水分离空间与换热段设计为整体一段,所述立式低压废热回收器和立式中压废热回收器均为列管型火管式结构。

23.进一步优化本技术方案,所述立式低压废热回收器的顶端设置有低压饱和蒸汽出口以及净煤气出口,所述低压饱和蒸汽出口用于排出低压饱和蒸汽,所述净煤气出口用于输送降温后的净煤气进入下一工艺流程。

24.与现有技术相比,本发明提供了一种与gs炉相配套的余热回收方法,具备以下有益效果:

25.1、该与gs炉相配套的余热回收方法,通过设置两台废热回收器,立式中压废热回收器采用四段式进行设计,立式低压废热回收器采用一段式进行设计,相比传统的三段式的一台中压废热回收器,不仅提高了换热效率,还满足化工焦改造工艺中含尘工艺气介质的热量回收。

26.2、该与gs炉相配套的余热回收方法,通过在立式中压废热回收器和立式低压废热回收器之间增设一台文丘里洗涤器,以保证粗煤气的干净程度,避免了后续设备的堵塞问题。

附图说明

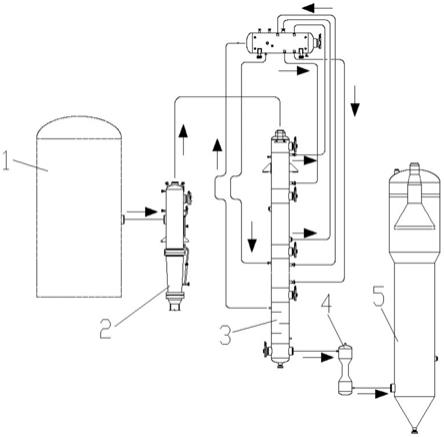

27.图1为本发明提出的一种与gs炉相配套的余热回收方法的流程示意图;

28.图2为本发明提出的一种与gs炉相配套的余热回收方法中的旋风分离器结构示意图;

29.图3为本发明提出的一种与gs炉相配套的余热回收方法中的立式中压废热回收器

结构示意图;

30.图4为本发明提出的一种与gs炉相配套的余热回收方法中的文丘里洗涤器结构示意图;

31.图5为本发明提出的一种与gs炉相配套的余热回收方法中的立式低压废热回收器结构示意图。

32.图中:1、gs炉;2、旋风分离器;21、粗煤气进口;22、排灰口;23、粗煤气出口;3、立式中压废热回收器;31、第一蒸发段;32、过热段;33、第二蒸发段;34、中压锅炉给水预热器;35、汽水分离空间;36、排灰口;4、文丘里洗涤器;41、文丘里洗涤水入口;42、文丘里洗涤水出口;5、立式低压废热回收器;51、低压饱和蒸汽出口;52、净煤气出口;53、换热段;54、低压锅炉给水预热器。

具体实施方式

33.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.实施例:

35.请参阅图1,一种与gs炉相配套的余热回收方法,包括以下步骤:

36.s1、将gs炉1产出的高温粗煤气通入旋风分离器2中;

37.s2、高温粗煤气在旋风分离器2中分离出粗煤气中掺杂的灰尘后,从旋风分离器2中排出;

38.s3、从旋风分离器2中排出的粗煤气通入立式中压废热回收器3中;

39.s4、粗煤气在立式中压废热回收器3中进行第一次热交换,产生中压过热蒸汽;

40.s5、中压过热蒸汽通入文丘里洗涤器4中进行洗涤处理,产生净煤气;

41.s6、洗涤后的净煤气通入立式低压废热回收器5中;

42.s7、净煤气在立式低压废热回收器5中进行第二次热交换,产生低压饱和蒸汽;

43.s8、净煤气降温至下游工艺所需的温度后离开立式低压废热回收器5进入下一工艺流程。

44.具体的,所述旋风分离器2、立式中压废热回收器3、立式低压废热回收器5以及文丘里洗涤器4均为gs炉1相配套的设备。

45.如图2所示,具体的,所述旋风分离器2采用水夹套式结构的分离设备,所述s2中,所述旋风分离器2的底端设置有排灰口22,所述旋风分离器2的顶端设置有粗煤气出口23,所述旋风分离器2的一侧设置有粗煤气进口21,所述粗煤气进口21接收来自gs炉1的粗煤气,所述旋风分离器2将掺杂的灰尘经排灰口22进行排出,所述粗煤气出口23将分离后的粗煤气输送至下一工序设备中,所述旋风分离器2在分离过程中还起到粗煤气降温的作用。

46.如图3所示,具体的,所述s3中,所述立式中压废热回收器3包括第一蒸发段31、过热段32、第二蒸发段33以及中压锅炉给水预热器34,所述立式中压废热回收器3中不设置强制循环泵,采用自然循环的汽水循环方式。

47.具体的,所述立式中压废热回收器3还设置有汽水分离空间35和排灰口36,所述汽

水分离空间35为独立的中压汽包设备,所述中压汽包设备的水流走向如图1的箭头所示,所述排灰口22设置在立式中压废热回收器3的底端,所述排灰口36用于排出换热过程中产生的灰尘。

48.具体的,所述s4中,粗煤气进行第一次热交换时,粗煤气依次进入立式中压废热回收器3的第一蒸发段31、过热段32、第二蒸发段33和中压锅炉给水预热器34段进行热交换。

49.如图4所示,具体的,所述s5中,所述文丘里洗涤器4的顶端设置有文丘里洗涤水入口41,所述文丘里洗涤器4的底端设置有文丘里洗涤水出口42,用于文丘里洗涤水对中压过热蒸汽进行清洗工作。

50.如图5所示,具体的,所述立式低压废热回收器5设置有换热段53、汽水分离空间以及低压锅炉给水预热器54,所述汽水分离空间与换热段53设计为整体一段,所述立式低压废热回收器5和立式中压废热回收器3均为列管型火管式结构。

51.具体的,所述立式低压废热回收器5的顶端设置有低压饱和蒸汽出口51以及净煤气出口52,所述低压饱和蒸汽出口51用于排出低压饱和蒸汽,所述净煤气出口52用于输送降温后的净煤气进入下一工艺流程。

52.本发明的有益效果是:

53.1、该与gs炉相配套的余热回收方法,通过设置两台废热回收器,立式中压废热回收器采用四段式进行设计,立式低压废热回收器采用一段式进行设计,相比传统的三段式的一台中压废热回收器,不仅提高了换热效率,还满足化工焦改造工艺中含尘工艺气介质的热量回收。

54.2、该与gs炉相配套的余热回收方法,通过在立式中压废热回收器和立式低压废热回收器之间增设一台文丘里洗涤器,以保证粗煤气的干净程度,避免了后续设备的堵塞问题。

55.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

56.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。