1.本技术涉及石油化工技术领域,尤其涉及一种提高丙烯和汽油中芳烃含量的方法及装置。

背景技术:

2.随着经济的迅速发展,催化裂化装置已经成为炼油企业中的核心装置之一,且通过催化裂化装置所生成的催化汽油和催化柴油亦成为商品汽、柴油的主要构成部分。但是随着我国经济进入高质量发展阶段,尤其是随着供给侧结构性改革和产业结构调整的深入推进,国内市场对汽、柴油的需求逐渐放缓。与此同时,在新能源产业兴起和环保压力的双重驱动下,传统能源结构正在转变,汽、柴油过剩已经成为新常态,因此亟需炼油企业尽快完成炼油向化工的转型,实现炼油-化工一体化。而催化裂化装置是炼油企业中重要的重油加工装置,在炼油企业向化工转型的过程中,可以调整催化裂化装置所生成的目的产品的结构,尽可能多产乙烯、丙烯和芳烃,以满足国内市场的需求。

3.相关技术提出了一种双提升管催化裂化生产丙烯和芳烃的方法。在该方法中,重油进料在重油提升管内与催化剂接触混合并进行催化裂化反应,轻烃进料在轻烃提升管内与催化剂接触混合并进行催化改质反应。之后重油反应物流和轻烃反应物流分别从重油提升管出口和轻烃提升管出口经封闭管道进入各自专用的旋风分离器进行气固分离,分离出的重油反应油气和轻烃反应油气分别进入各自专用的分馏塔进行分馏得到丙烯和芳烃。然后重油待生催化剂和轻烃待生催化剂经过汽提后进行湍动床再生,再生催化剂分别返回重油提升管和轻烃提升管循环使用。

4.然而,由于重油进料的生焦率较高,因此会导致重油提升管内的催化剂的平均活性较低,从而会导致最终获得的丙烯和芳烃的产率较低。

技术实现要素:

5.本技术提供了一种提高丙烯和汽油中芳烃含量的方法及装置,可以提高最终获得的丙烯和汽油中芳烃的产率。所述技术方案如下:

6.一方面,提供了一种提高丙烯和汽油中芳烃含量的方法,所述方法包括:重油进料在重油提升管内与催化剂接触混合并进行催化反应;轻烃进料在轻烃提升管内与所述催化剂接触混合并进行催化反应,得到轻烃反应物;所述轻烃反应物与正在进行催化反应的所述重油进料混合并继续进行催化反应,且反应后进行气固分离和分馏,其中所述气固分离用于将所述催化剂和油气进行分离,所述分馏用于将所述油气进行分馏以得到目标产品,

7.任选地,分离出的所述催化剂经过汽提后进行烧焦再生,优选地,再生催化剂分别返回所述重油提升管和所述轻烃提升管循环使用。

8.可选地,其中所述轻烃反应物在所述重油进料在所述重油提升管的第一反应段内与所述催化剂接触并进行催化反应后混合。

9.可选地,所述重油进料在所述重油提升管的第一反应段内与所述催化剂接触并进

行催化反应,得到第一反应油气;

10.所述轻烃进料在所述轻烃提升管内与所述催化剂接触并进行催化反应,得到所述轻烃反应物;

11.所述轻烃反应物进入所述重油提升管的第二反应段内与所述第一反应油气混合并进行催化反应,得到第二反应油气;

12.所述第二反应油气在所述重油提升管的第三反应段内进一步进行催化反应,得到第三反应油气;

13.所述第三反应油气通过所述重油提升管的出口进入沉降器内,并在所述沉降器内进行分离得到油气和所述催化剂;

14.将所述催化剂送至所述重油提升管和所述轻烃提升管循环使用,将所述油气作为目标气体送至分离系统。

15.可选地,所述重油进料在重油提升管的第一反应段内与催化剂接触并进行催化反应,得到第一反应油气之前,所述方法还包括:

16.向所述重油提升管的第一的反应段内注入预提升气体;和/或

17.所述轻烃进料在轻烃提升管内与所述催化剂接触并进行催化反应,得到第所述轻烃反应物之前,所述方法还包括:

18.向所述轻烃提升管内注入预提升气体。

19.可选地,所述重油进料在重油提升管的第一反应段内与催化剂接触并进行催化反应,包括在如下操作条件下进行催化:

20.所述催化剂与所述重油进料的质量比为2~10。

21.可选地,所述轻烃进料在轻烃提升管内与所述催化剂接触并进行催化反应,包括在如下操作条件下进行催化:

22.所述催化剂与所述轻烃进料的质量比为2~20。

23.一方面,提供了一种提高丙烯和汽油中芳烃含量的装置,所述装置包括:重油提升管、轻烃提升管、沉降器和再生器;

24.所述重油提升管包括下至上顺次连通的第一反应段、第二反应段和第三反应段;

25.所述轻烃提升管的出口与所述第二反应段的底端连通,所述第三反应段的出口与所述沉降器连通;

26.所述沉降器的底部与所述再生器连接,所述再生器的底部分别与所述第一反应段的侧壁和所述轻烃提升管的侧壁连通。

27.可选地,所述装置还包括第一再生斜管;

28.所述第一再生斜管的第一端与所述第一反应段的侧壁连通,所述第一再生斜管的第二端与所述再生器的底部连通。

29.可选地,所述装置还包括第二再生斜管;

30.所述第二再生斜管的第一端与所述轻烃提升管的侧壁连通,所述第二再生斜管的第二端与所述再生器的底部连通。

31.可选地,所述装置还包括待生斜管;

32.所述待生斜管的第一端与所述沉降器的底部连通,所述待生斜管的第二端与所述再生器连通。

33.可选地,所述沉降器包括第一旋风分离器和第二旋风分离器;

34.所述第一旋风分离器的进口与所述第三反应段的出口连接,所述第一旋风分离器的出口与所述第二旋风分离器的进口位置相对或直接连通;

35.所述第二旋风分离器的底部用于输出催化剂,所述第二旋风分离器的顶部用于输出油气。

36.本技术提供的技术方案至少可以带来以下有益效果:

37.重油进料在重油提升管内与催化剂接触进行催化反应,轻烃进料在轻烃提升管内与催化剂接触进行催化反应,由于重油进料和轻烃进料分开反应,因此可以使得二者均处在最适宜的反应条件,从而可以在满足生产需求的同时,降低生产能耗,进而降低生产成本。且由于将轻烃反应物与正在进行催化反应的重油进料混合,从而可以使得轻烃反应物中具有活性的催化剂继续催化重油进料,进而可以提高重油进料的催化裂化反应能力,也可以提高丙烯和汽油中芳烃等目的产品收率。

附图说明

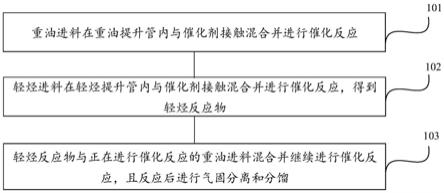

38.图1是本技术实施例提供的一种提高汽油中丙烯和芳烃含量的方法的流程示意图;

39.图2是本技术实施例提供的第一种提高丙烯和汽油中芳烃含量的装置的结构示意图;

40.图3是本技术实施例提供的第二种提高丙烯和汽油中芳烃含量的装置的结构示意图;

41.图4是本技术实施例提供的第三种提高丙烯和汽油中芳烃含量的装置的结构示意图。

42.附图标记:

43.1:重油提升管;11:第一反应段;12:第二反应段;13:第三反应段;131:第三反应段的出口;2:轻烃提升管;3:沉降器;31:沉降器的底部;32:第一旋风分离器;321:第一旋风分离器的进口;322:第一旋风分离器的出口;33:第二旋风分离器;331:第二旋风分离器的进口;332:第二旋风分离器的底部;333:第二旋风分离器的顶部;4:再生器;41:再生器的底部;5:第一再生斜管;51:第一再生斜管的第一端;52:第一再生斜管的第二端;6:第二再生斜管;61:第二再生斜管的第一端;62:第二再生斜管的第二端;7:待生斜管;71:待生斜管的第一端;72:待生斜管的第二端;8:压力控制器;9:温度传感器;10:流量控制器。

具体实施方式

44.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

45.图1是本技术实施例提供的一种提高丙烯和汽油中芳烃含量的方法的流程示意图。参见图1,该方法包括:

46.步骤101:重油进料在重油提升管内与催化剂接触混合并进行催化反应。

47.需要说明的是,重油进料指的是原油提取汽油、柴油后的剩余重质油。重油进料的特点是分子量大、黏度高。

48.另外,重油提升管是用于将重油进料与催化剂进行充分接触,以催化重油进料的构件。

49.再者,催化剂是用于催化重油进料,使重油进料中的大分子烃类转化为小分子烃类。催化剂的种类可以根据使用需求进行选择,例如,催化剂可以为稀土y型分子筛裂化催化剂、超稳y型分子筛裂化催化剂或稀土氢y分子筛裂化催化剂等。

50.值的说明的是,重油进料在进入重油提升管前,可以先对重油进料进行预热。如此,可以使得进入重油提升管内的重油进料更好地分布在重油提升管中,从而可以使得重油进料更好地与催化剂进行接触混合,进而可以使得催化反应更加充分。

51.其中,预热温度可以根据使用需求进行选择,例如,预热温度可以为150~300℃。示例地,预热温度可以为150℃、200℃、250℃或300℃等。

52.步骤102:轻烃进料在轻烃提升管内与催化剂接触混合并进行催化反应,得到轻烃反应物。

53.需要说明的是,轻烃进料指的是由碳氢两种元素组成的物质,例如,混合碳四、轻汽油或柴油等均属于轻烃进料。

54.另外,轻烃提升管是用于将轻烃进料与催化剂进行充分接触,以催化轻烃进料的构件。

55.再者,催化剂是用于催化轻烃进料,使轻烃进料转化为液化气、芳烃等目的产品。催化剂的种类可以根据使用需求进行选择,例如,催化剂可以为稀土y型分子筛裂化催化剂、超稳y型分子筛裂化催化剂或稀土氢y分子筛裂化催化剂、zsm-5等。

56.值得注意的是,与轻烃进料相接触的催化剂和与重油进料相接触的催化剂为同一类型催化剂,也即是催化重油进料和催化轻烃进料的催化剂是同一种催化剂。如此,便于后期对催化剂进行循环利用。

57.值的说明的是,轻烃进料在进入轻烃提升管前,可以先对轻烃进料进行预热。如此,可以使得进入轻烃提升管内的轻烃进料更好地分布在轻烃提升管中,从而可以使得轻烃进料更好地与催化剂进行接触,进而可以使得催化反应更加充分。

58.其中,预热温度可以根据使用需求进行选择,例如,预热温度可以为40~500℃。示例地,预热温度可以为40℃、100℃、200℃、250℃、300℃、400℃或500℃等。

59.步骤103:轻烃反应物与正在进行催化反应的重油进料混合并继续进行催化反应,且反应后进行气固分离和分馏。

60.需要说明的是,轻烃反应物指的是轻烃进料发生催化反应后所生成的产物。其中,由于轻烃进料的反应生焦率低,因催化剂与轻烃进料发生反应后,催化剂的表面不会被轻烃进料所产生的焦炭全部附着,此时催化剂仍具有一定的催化活性。

61.另外,轻烃反应物与重油进料混合后,由于轻烃反应物中携带有仍具有活性的催化剂,因此这部分催化剂会与重油进料进行混合接触,从而可以继续催化重油进料。

62.再者,气固分离是用于将催化剂和油气进行分离的操作。其中,油气指的是重油进料进行催化反应后所生成的产物和轻烃进料进行催化反应后所生成的产物的混合物。

63.其中,分离出的催化剂可以经过汽提后进行烧焦再生,即采用燃烧法烧除催化剂上附着的焦炭,从而使催化剂恢复活性。优选地,再生催化剂可以分别返回重油提升管和轻烃提升管内循环使用。如此,可以重复利用资源,从而可以降低生产成本。

64.然后,分馏是用于将油气进行分馏以得到目标产品的操作。其中,目标产品指的是重油进料和轻烃进料经催化反应后所生成丙烯和芳烃。如此,通过分馏油气,即可快速便捷地获取所需的汽油。

65.其中,步骤103中轻烃反应物与正在进行催化反应的重油进料混合并继续进行催化反应可以为:轻烃反应物在重油进料在重油提升管的第一反应段内与催化剂接触并进行催化反应后混合。

66.需要说明的是,重油进料在重油提升管的第一反应段内与催化剂接触并进行催化反应后,即表明此时重油进料已经在重油提升管的第一反应段内与催化剂进行了催化反应。也即是,轻烃反应物可以在重油提升管的第一反应段的末端与正在进行催化反应的重油进料混合并继续进行催化反应,或是轻烃反应物可以在重油提升管的第一反应段后与正在进行催化反应的重油进料混合并继续进行催化反应。

67.另外,由于重油进料的反应生焦率高,因此在重油提升管的第一反应段内与重油进料进行催化反应后的催化剂可能由于表面附着焦炭过多而失去活性,从而无法继续催化重油进料。

68.值的说明的是,由于轻烃提升管内与轻烃进料进行催化反应后的催化剂可以继续催化重油进料进行催化反应,从而可以提高重油进料催化裂化的反应能力。

69.具体的,步骤103可以为:重油进料在重油提升管的第一反应段内与催化剂接触并进行催化反应,得到第一反应油气;轻烃进料在轻烃提升管内与催化剂接触并进行催化反应,得到轻烃反应物;轻烃反应物进入重油提升管的第二反应段内与第一反应油气混合并进行催化反应,得到第二反应油气;第二反应油气在重油提升管的第三反应段内进一步进行催化反应,得到第三反应油气;第三反应油气通过重油提升管的出口进入沉降器内,并在沉降器内进行分离得到油气和催化剂;将催化剂送至重油提升管和轻烃提升管循环使用,将油气作为目标气体送至分离系统。

70.需要说明的是,第一反应油气的主要包括丙烯和芳烃,以及未反应的重油进料和催化剂。

71.另外,重油进料在重油提升管的第一反应段内与催化剂接触并进行催化反应时,反应时间可以根据使用需求进行预先设置,例如,反应时间可以为0.05~5s。示例地,反应时间可以为0.05s、0.2s、0.35s、0.6s、0.8s、1s、2s、3s、4s或5s等。

72.再者,重油进料在重油提升管的第一反应段内与催化剂接触并进行催化反应时,催化剂与重油进料的质量均可以根据使用需求进行预先选择,例如,催化剂与重油进料的质量比可以为2~10。示例地,质量比可以为2、3、4、5、6、7.5、9或10等。

73.需要说明的是,轻烃反应物的主要包括丙烯,以及未反应的轻烃进料和催化剂。

74.另外,轻烃进料在轻烃提升管内与催化剂接触并进行催化反应时,反应时间可以根据使用需求进行预先设置,例如,反应时间可以为0.05~5s。示例地,反应时间可以为0.05s、0.2s、0.35s、0.6s、0.7s、1s、2s、3s、4s或5s等。

75.再者,轻烃进料在轻烃提升管内与催化剂接触并进行催化反应时,催化剂与轻烃进料的质量均可以根据使用需求进行预先选择,例如,催化剂与轻烃进料的质量比可以为2~20。示例地,质量比可以为2、3、4、5、6、7.5、9、12、15、17或20等。

76.值的说明的是,轻烃反应物进入重油提升管的第二反应段内后,由于总的油气体

积增大,因此可以降低第一反应油气的分压,从而可以提高小分子丙烯的产率。

77.需要说明的是,第二反应油气的主要包括丙烯和芳烃,以及未反应的重油进料、轻烃进料和催化剂。

78.另外,轻烃反应物进入重油提升管的第二反应段内与第一反应油气混合并进行催化反应时,反应时间可以根据使用需求进行预先设置,例如,反应时间可以为1~10s。示例地,反应时间可以为1s、2s、3s、4s、5s、6s、7s、8s、9s或10s等。

79.需要说明的是,第三反应油气的主要包括丙烯和芳烃,以及附着焦炭的的催化剂。

80.另外,第二反应油气在重油提升管的第三反应段内进一步进行催化反应时,反应时间可以根据使用需求进行预先设置,例如,反应时间可以为0.5~5s。示例地,反应时间可以为0.5s、0.7s、1.2s、1.7s、2s、3s、4s或5s等。

81.需要说明的是,第一反应段、第二反应段和第三反应段顺次连通。

82.另外,沉降器是用于对第三反应油气进行沉降,以得到油气和催化剂的构件。

83.值的说明的是,由于第三反应油气中油气与催化剂之间的质量不同,因此油气与催化剂在沉降器内旋转时所产生的离心力也不同,从而通过离心力可以将第三反应油气分离,得到油气和催化剂。

84.需要说明的是,由于油气中主要包括有丙烯和芳烃,因此送至分离系统后,可以将油气分离得到丙烯和芳烃,从而可以满足不同的使用需求。

85.其中,重油进料在重油提升管的第一反应段内与催化剂接触并进行催化反应,得到第一反应油气之前,该方法还包括:向重油提升管的第一的反应段内注入预提升气体。

86.需要说明的是,预提升气提是用于调整催化剂流态的气体。预提升气体可以根据使用需求进行选择,例如,预提升气体可以为干气。

87.值得注意的是,催化剂进入重油提升管的第一反应段内时,由于自身重力的作用,催化剂会向下流动。此时,由于注入的预提升气体会在重油提升管的第一反应段内向上移动,因此预提升气体会带动催化剂向上移动,而在移动过程中,催化剂的流态会变得较均匀,从而可以更好地催化重油进料。

88.其中,轻烃进料在轻烃提升管内与催化剂接触并进行催化反应,得到轻烃反应物之前,该方法还包括:向轻烃提升管内注入预提升气体。

89.需要说明的是,向轻烃提升管内注入预提升气体的作用与向重油提升管内注入预提升气体的作用相同,本技术实施例在此不再赘述。

90.在本技术实施例中,重油进料在重油提升管内与催化剂接触进行催化反应,轻烃进料在轻烃提升管内与催化剂接触进行催化反应,由于重油进料和轻烃进料分开反应,因此可以使得二者均处在最适宜的反应条件,从而可以在满足生产需求的同时,降低生产能耗,进而降低生产成本。且由于将轻烃反应物与正在进行催化反应的重油进料混合,从而可以使得轻烃反应物中具有活性的催化剂继续催化重油进料,进而可以提高重油进料的催化裂化反应能力,也可以提高丙烯和汽油中芳烃等目的产品收率。

91.图2是本技术实施例提供的一种提高丙烯和汽油中芳烃含量的装置的结构示意图。参见图2,该装置包括:重油提升管1、轻烃提升管2、沉降器3和再生器4。

92.其中,重油提升管1包括下至上顺次连通的第一反应段11、第二反应段12和第三反应段13;轻烃提升管2的出口与第二反应段12的底端连通,第三反应段13的出口131与沉降

器3连通;沉降器3的底部31与再生器4连接,再生器4的底部41分别与第一反应段11的侧壁和轻烃提升管2的侧壁连通。

93.需要说明的是,重油提升管1是用于将重油进料与催化剂进行充分接触,以催化重油进料的构件。重油提升管1包括下至上顺次连通的第一反应段11、第二反应段12和第三反应段13,其中,第一反应段11用于使重油进料与催化剂接触进行催化反应,以生成第一反应油气;第二反应段12用于使轻烃进料催化生成的轻烃反应物与第一反应油气混合并进行催化反应,以生成第二反应油气;第三反应段13用于使第二反应油气进一步进行催化反应,以生成第三反应油气。

94.值的说明的是,第一反应段11、第二反应段12和第三反应段13的直径可以相同,也可以不同。

95.另外,重油提升管1内反应温度和反应压强均可以根据使用需求进行设置,例如,重油提升管1的反应温度为400~700℃,绝对压力为0.12~0.40mpa(兆帕)。示例地,反应温度可以为400℃、500℃、540℃、600℃或700℃等。绝对压力可以为0.12mpa、0.18mpa、0.24mpa、0.30mpa或0.4mpa等。

96.再者,轻烃提升管2是用于将轻烃进料与催化剂进行充分接触,以催化轻烃进料的构件。其中,轻烃提升管2内反应温度和反应压强均可以根据使用需求进行设置,例如,轻烃提升管2的反应温度为400~700℃,绝对压力为0.12~0.40mpa。示例地,反应温度可以为400℃、500℃、560℃、600℃或700℃等。绝对压力可以为0.12mpa、0.18mpa、0.24mpa、0.30mpa或0.4mpa等。

97.需要说明的是,沉降器3是用于对第三反应油气进行沉降,以得到油气和催化剂的构件。沉降器的尺寸、类型可以根据使用需求进行选择,例如,沉降器3可以为旋风分离器,沉降器3也可以为机械式离心分离器。

98.值的说明的是,由于第三反应油气中油气与催化剂之间的质量不同,因此油气与催化剂在沉降器内旋转时所产生的离心力也不同,从而通过离心力可以将第三反应油气分离,得到油气和催化剂。其中,分离出的油气从沉降器3的顶部输出,分离出的催化剂从沉降器3的底部进入到再生器4中进行再生。

99.另外,再生器4是用于将从第三反应油气中分离出的催化剂进行再生的构件。再生器4的尺寸、类型可以根据使用需求进行选择,例如,再生器4可以为单段再生,再生器4可以为两段再生,再生器4也可以为快速流化床再生。

100.具体地,在使用该提高丙烯和汽油中芳烃含量的装置对重油进料和轻烃进料进行处理时,可以将重油进料输送至重油提升管1的第一反应段11内,使重油进料在第一反应段11内与催化剂接触进行催化反应,得到第一反应油气。将轻烃进料输送至轻烃提升管2内,使轻烃进料在轻烃提升管2内与催化剂接触进行催化反应,得到轻烃反应物。之后轻烃反应物进入到第二反应段12内与第一反应油气进行混合并继续进行催化反应,得到第二反应油气,且第二反应油气在第三反应段内13内进一步进行催化反应,得到第三反应油气。最后第三反应油气进入到沉降器3内进行油气和催化剂的分离,且分离出的油气输送至分离系统进行后续分离,分离出的催化剂输送至再生器4进行烧焦再生。最后将再生的催化剂输送至重油提升管1和轻烃提升管2内重复循环利用。

101.在本技术实施例中,重油进料在重油提升管1内与催化剂接触进行催化反应,轻烃

进料在轻烃提升管2内与催化剂接触进行催化反应,由于重油进料和轻烃进料分开反应,因此可以使得二者均处在最适宜的反应条件下,从而可以在满足生产需求的同时,降低生产能耗,进而降低生产成本。且由于将轻烃反应物输送到第二反应段12与第一反应油气进行混合,因此可以使轻烃反应物中具有活性的催化剂继续催化第一反应油气中未反应的重油进料,从而可以提高重油进料的催化裂化反应能力,进而可以提高丙烯和芳烃等目的产品收率。且由于催化剂在再生器4内进行再生,之后循环利用再生的催化剂,因此可以充分利用资源,降低成产成本。

102.可选地,参见图2,该装置还包括第一再生斜管5;第一再生斜管5的第一端51与第一反应段11的侧壁连通,第一再生斜管5的第二端52与再生器4的底部41连通。

103.需要说明的是,第一再生斜管5是用于将第一反应段11和再生器4进行连接的构件。第一再生斜管5的尺寸、材质可以根据使用需求进行选择,例如,第一再生斜管5的材质可以为合金、不锈钢等。

104.另外,第一再生斜管5的倾斜角度可以根据使用需求进行设置,只要保证第一再生斜管5的第一端51低于第一再生斜管5的第二端52即可。如此,可以增加再生的催化剂的流动力,使再生的催化剂更为顺当地进入到第一反应段11内。

105.示例地,当催化剂在14内进行烧焦再生后,再生的催化剂会通过第一再生斜管5,从再生器4的底部41通过第一反应段11的侧壁流入到第一反应段11内。如此,可以快速对再生的催化剂进行利用。

106.可选地,参见图2,该装置还包括第二再生斜管6;第二再生斜管6的第一端61与轻烃提升管2的侧壁连通,第二再生斜管6的第二端62与再生器4的底部41连通。

107.需要说明的是,第二再生斜管6是用于将轻烃提升管2和再生器4进行连接的构件。第二再生斜管6的尺寸、材质可以根据使用需求进行选择,例如,第二再生斜管6的材质可以为合金、不锈钢等。

108.另外,第二再生斜管6的倾斜角度可以根据使用需求进行设置,只要保证第二再生斜管6的第一端61低于第二再生斜管6的第二端62即可。如此,可以增加再生的催化剂的流动力,使再生的催化剂更为顺当地进入到轻烃提升管2内。

109.示例地,当催化剂在再生器4内进行烧焦再生后,再生的催化剂会通过第二再生斜管6,从再生器4的底部41通过轻烃提升管2的侧壁流入到轻烃提升管2内。如此,可以快速对再生的催化剂进行利用。

110.可选地,参见图2,该装置还包括待生斜管7;待生斜管7的第一端71与沉降器3的底部31连通,待生斜管7的第二端72与再生器4连通。

111.需要说明的是,待生斜管7是用于将沉降器3和再生器4进行连接的构件。沉降器3内分离出的催化剂可以通过待生斜管7进入到再生器4内。待生斜管7的尺寸、材质可以根据使用需求进行选择,例如,待生斜管7的材质可以为合金、不锈钢等。

112.另外,待生斜管7的倾斜角度可以根据使用需求进行设置,只要保证待生斜管7的第一端71高于待生斜管7的第二端72即可。如此,可以增加分离出的催化剂的流动力,使分理出的催化剂更为顺当地进入到再生器4内。

113.示例地,当第四反应油气在沉降器3内进行分离后,分离的催化剂会通过待生斜管7流入到再生器4内。如此,可以快速对催化剂进行烧焦再生。

114.可选地,参见图3,沉降器3包括第一旋风分离器32和第二旋风分离器33;第一旋风分离器32的进口321与第三反应段13的出口131连接,第一旋风分离器32的出口322与第二旋风分离器33的进口331位置相对或直接连通;第二旋风分离器33的底部332用于输出催化剂,第二旋风分离器33的顶部333用于输出油气。

115.需要说明的是,第一旋风分离器32和第二旋风分离器33均是用于使第三反应油气进行分离的构件。第一旋风分离器32和第二旋风分离器33的尺寸、材质可以根据使用需求进行设置,只要保证第一旋风分离器32和第二旋风分离器33可以将第三反应油气充分分离成催化剂和油气即可。

116.另外,第三反应油气进入到第一旋风分离器32和第二旋风分离器33中后,第三反应油气会在第一旋风分离器32和第二旋风分离器33内进行旋转运动,从而使得第三反应油气具有较大惯性离心力,从而通过惯性离心力可以使得第三反应油气中的催化剂与油气分离。

117.具体的,通过再生器3对第三反应油气进行分离时,第三反应油气从第三反应段13的出口131出来后会进入到第一旋风分离器32中进行第一次分离,之后分离出的油气和催化剂会通过第一旋风分离器32的出口322进入到第二旋风分离器33中进行第二次分离。之后经过第二次分离出的油气会通过第二旋风分离器33的顶部333输出,经过第二次分离出的催化剂会通过第二旋风分离器33的底部332输出。如此,通过两次分离,可以使得分离出的催化剂与油气的纯度较高,便于后续利用。

118.可选地,参见图4,该装置还包括压力控制器8;沉降器3的顶部设置压力控制器8。

119.需要说明的是,压力控制器8可以控制并测量沉降器3内的压力,并通过该压力可以确定出催化反应过程中重油提升管1和轻烃提升管2的压力。

120.示例地,在沉降器3的顶部设置压力控制器8,可以控制并测量第三反应油气在沉降器3内的压力,从而通过物料平衡原理,可以分析确定出重油提升管1内和轻烃提升管2内的压力,进而可以确保重油进料可以在重油提升管1内充分进行催化反应,且轻烃进料可以在轻烃提升管1内充分进行催化反应。

121.可选地,参见图4,该装置还包括温度传感器9;重油提升管1和轻烃提升管2上均设置有温度传感器9。

122.需要说明的是,温度传感器9可以控制重油提升管1和轻烃提升管2内的温度,以确保重油进料和轻烃进料充分进行催化反应。

123.另外,温度传感器9的设置位置均可以根据使用需求进行设置,本技术实施例对温度传感器9的设置位置不限于此。

124.示例地,在重油提升管1上设置温度传感器9,可以控制重油进料在重油提升管1内进行催化反应时重油提升管1内的反应温度,以确保重油进料可以在重油提升管1内充分进行催化反应。在轻烃提升管2上设置温度传感器9,可以控制轻烃进料在轻烃提升管2内进行催化反应时轻烃提升管2内的反应温度,以确保轻烃进料可以在轻烃提升管1内充分进行催化反应。

125.可选地,参见图4,该装置还包括流量控制器10,流量控制器10分别与重油提升管1的进口和轻烃提升管2的进口连接。

126.需要说明的是,流量控制器10可以控制催化反应操作过程中进入到重油提升管1

内的重油进料的流量和进入到轻烃提升管2内的轻烃进料的流量。

127.另外,流量控制器10的设置位置均可以根据使用需求进行预先设置,本技术实施例对流量控制器10的具体设置位置不限于此。

128.示例地,将流量控制器10与重油提升管1的进口连接,可以控制重油进料进入到重油提升管1的第一反应段11时的流量,以确保进入第一反应段11中的重油进料与催化剂之间的质量比满足所需,从而可以确保重油进料的催化反应充分进行。将流量控制器10与轻烃提升管2的进口连接,轻烃进料进入到轻烃提升管2时的流量,以确保进入轻烃提升管2中的轻烃进料与催化剂之间的质量比满足所需,从而可以确保轻烃进料的催化反应充分进行。

129.为使本技术的技术方案和优点更加清楚,以下将通过可选地实施例进行详细阐述。

130.实施例

131.采用本技术实施例提供的提高丙烯和汽油中芳烃含量的装置来催化重油进料和轻烃进料,其中进入该装置中的重油进料的组成成分参见表1,进入该装置中的轻烃进料为重油进料经催化反应后所生成的碳四和轻汽油。其中,工艺条件参见表2,试验结果参见表3。

132.表1

[0133][0134][0135]

表2

[0136]

参数数值重油提升管反应温度,℃540轻烃提升管反应温度,℃560反应压力,mpa(a)0.24重油提升管第一反应段反应时间,s0.8重油提升管第二反应段反应时间,s4重油提升管第三反应段反应时间,s1.2轻烃提升管总反应时间,s0.7再生器催化剂温度,℃700重油提升管剂油比7.5轻烃提升管剂油比15

[0137]

表3

[0138]

产物数值干气wt%4.5液化气wt%49.5其中丙烯产率wt%20.8汽油wt%15.4柴油wt%16.8油浆wt%4.8焦炭wt%9汽油性质 烯烃含量v%~10芳烃含量v%~62辛烷值ron96

[0139]

从表3结果可以看出,采用本技术提供的装置,可以获得理想的产物分布,尤其是产物中丙烯收率可以达到20.8wt%。并且芳烃含量为~62v%,辛烷值为96,是一种较好的汽油调和组分,其也可以作为单独产品进行销售。

[0140]

对比例

[0141]

采用相关技术提供的双提升管催化裂化生产丙烯和芳烃的方法来催化重油进料和轻烃进料,其中进入重油提升管内中的重油进料的组成成分参见表4,进入轻烃提升管内中的轻烃进料为重油进料经催化反应后所生成的碳四和轻汽油。其中,工艺条件参见表5,试验结果参见表6。

[0142]

表4

[0143]

原料油数值密度,kg/m3899残炭,wt%4.58硫含量,wt%0.27氮含量,wt%0.23族组成wt% 饱和分64.95芳香分23.35胶质11.09沥青质0.61

[0144]

表5

[0145]

参数数值重油提升管反应温度,℃540轻烃提升管反应温度,℃560反应压力,mpa(a)0.24重油提升管第一反应段反应时间,s0.8

重油提升管第二反应段反应时间,s4重油提升管第三反应段反应时间,s1.2轻烃提升管总反应时间,s0.7再生器催化剂温度,℃700重油提升管剂油比7.5轻烃提升管剂油比15

[0146]

表6

[0147][0148][0149]

从表6结果可以看出,采用相关技术提供的方法和装置所获得的产物中丙烯收率可以为19wt%,并且芳烃含量仅为~55v%,辛烷值为95.5。

[0150]

因此,通过对比实施例和对比例而言,采用本技术实施例提供的装置,可以提高产物中丙烯和芳烃的产率,从而可以提高能源利用率。

[0151]

以上所述仅为本技术的较佳实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。