1.本发明涉及船用燃料油技术领域,尤其是一种低硫船用燃料油及其制备方法。

背景技术:

2.近年来,船舶排放尾气造成的空气污染问题受到国际社会的广泛关注。国际海事组织(imo)加强了对全球排放控制区外海域船用燃料油的硫含量限制,要求自2020年起将全球船舶使用的燃料油硫含量上限由3.5%降至0.5%。因此,低硫船用燃料油是指硫含量小于0.5%的残渣型燃料。目前,世界咨询机构对2020年全球低硫船用残渣燃料油需求量的预测大体在2.3亿-2.9亿吨,其中低硫船用残渣燃料油需求量占30%,约为7千万吨左右,市场需求量较大。

3.低硫船用残渣燃料油的调和组分以渣油馏分为主,还包括柴油组分(催化柴油)、催化油浆以及其他满足使用和储运要求的组分。催化油浆虽然硫含量、碳芳香度指数较高,但价格较低,只有其它低硫船用燃料油调合组分的1/4左右;经过处理,引入低硫组分降低其硫含量和碳芳香度指数,就可以多加入催化油浆,降低生产成本。因此,催化油浆是低硫船用燃料油的低成本的理想调合组分。cn110872533a公开了一种低硫重质船用燃料油及其制备方法,该方法通过将催化油浆按5-15%比例调和形成船燃。催化油浆加入比例低,生产成本相对较高。cn110205160a公开了一种基于催化裂化油浆脱固加氢制备船用燃料油的工艺方法,该方法将催化油浆与稀释剂混合、分离脱渣后蒸馏得到脱固油浆,然后催化加氢制备船燃调和组分。该方法需要添加甲苯或石油醚溶剂,生产成本高。

技术实现要素:

4.基于此,本发明的目的在于克服上述现有技术的不足之处而提供一种工艺简单、生产成本低并且多消耗低附加值产品催化油浆的低硫船用燃料油及其制备方法。

5.为实现上述目的,本发明所采取的技术方案为:一种低硫船用燃料油,包括以下组分:渣油、催化油浆、异壬醇重油。本发明提供了一种低成本、低硫船用燃料油,低硫船用燃料油具有硫含量低的特点,符合日益严格的环保要求。本发明添加了适量异壬醇重油组分,解决了廉价的催化油浆由于硫含量和碳芳香度指数高,无法大量添加的问题,可降低生产成本。异壬醇重油具有硫含量低,碳芳香度指数低的特点,且价格比加氢柴油组分便宜60%以上,从而进一步降低生产成本。

6.优选地,所述的低硫船用燃料油,包括以下重量份的组分:渣油40-80份、催化油浆20-40份、异壬醇重油4-15份。本发明申请人经过大量创造性实验探究发现,本发明渣油、催化油浆、异壬醇重油在上述重量份选择时,制备得到的低硫船用燃料油满足低硫船用燃料油技术指标和硫含量小于0.5%的前提下,最大限度的加入价格低廉的催化油浆,采用价格较低的异壬醇重油代替柴油,降低了生产成本。

7.优选地,所述渣油在15℃时的密度为910kg/m

3-990kg/m3,硫含量小于0.35%,碳芳香度指数小于810。本技术发明人经过大量创造性实验探究发现,本发明选用的渣油选择上

述物化性能时,能够更好的与本发明中其余组分搭配,所得燃料油的燃油性能更好。

8.优选地,所述催化油浆在15℃时的密度为1000kg/m

3-1150kg/m3,铝硅含量为80mg/kg-160mg/kg,硫含量大于0.6%,碳芳香度指数小于930。本技术发明人经过大量创造性实验探究发现,本发明选用的催化油浆选择上述物化性能时,能够更好的与本发明中其余组分搭配,所得燃料油的燃油性能更好。

9.优选地,所述异壬醇重油在15℃时的密度为800kg/m

3-900kg/m3,硫含量小于0.001%,碳芳香度指数小于800。本发明选用的异壬醇重油价格比柴油便宜60%以上,且选择上述物化性能时,能够更好的与本发明中其余组分搭配,所得燃料油的燃油性能更好。

10.进一步地,本发明提供了所述的低硫船用燃料油的制备方法,包括如下步骤:

11.(1)分别将催化油浆、渣油分别加热至60℃-110℃;

12.(2)将步骤(1)中加热过的催化油浆和异壬醇重油混合均匀,加热搅拌,得到混合物a;

13.(3)将步骤(1)中加热过的渣油加入到混合物a中,加热搅拌,得到所述的低硫船用燃料油。

14.本发明低硫船用燃料油的制备方法按特定的顺序将各物料进行混合,保证各物料能够充分的混合,得到燃烧性能优异的低硫船用燃料油。

15.优选地,所述步骤(2)和步骤(3)中,加热搅拌的温度为60℃-110℃,加热搅拌的时间为40min-60min,加热搅拌的速度为500rpm-700rpm。本发明提供了加热搅拌的温度、时间、速度,申请人发现,在上述温度、时间、速度参数选择下,能够确保混合效率和混合效果,避免出现沉淀或分层。

16.相对于现有技术,本发明的有益效果为:本发明的低成本、低硫重质船用燃料油在原料组分油中加入较大量的催化油浆,降低了船用燃料油的生产成本;异壬醇重油价格较低、硫含量和碳芳香度指数较低,流动性好,特别是异壬醇重油的低硫性能非常显著,降低了低硫船用燃料油的硫含量,符合环保要求,并且进一步降低生产成本。本发明制备首先是在满足低硫船用燃料油技术指标和硫含量小于0.5%的前提下,最大限度的加入价格低廉的催化油浆,采用价格较低的异壬醇重油代替柴油,降低了生产成本。

具体实施方式

17.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

18.实施例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

19.本技术实施例中所述低硫船用燃料油各组分重量百分含量如表1所示,实施例及对比例中所用催化油浆、异壬醇重油、渣油参数的具体选择如表2所示:

20.表1低硫船用燃料油各组分重量百分含量

[0021] 实施例1实施例2实施例3实施例4实施例5渣油%5764707058催化油浆%3530252032异壬醇重油%8651010

[0022]

表2低硫船用燃料油各组分参数的具体选择

[0023] 渣油催化油浆异壬醇重油50℃运动粘度(mm2·

s-1

)234.5271.58.90215℃密度(kg

·

m-3

)936.91072.2871.5硫(%)0.3350.687<0.001碳芳香度指数(ccai)803938791

[0024]

实施例1

[0025]

本发明的一种实施例,本实施例所述的低硫船用燃料油的制备方法,包括如下步骤:

[0026]

(1)分别将催化油浆、异壬醇重油、渣油分别加热至60℃;

[0027]

(2)将催化油浆、异壬醇重油混合均匀,加热搅拌,得到混合物a;

[0028]

(3)将渣油加入到混合物a中,加热搅拌,加热搅拌的温度为60℃,加热搅拌的时间为60min,加热搅拌的速度为500rpm;得到所述的低硫船用燃料油。

[0029]

本发明实施例及对比例的制备方法与实施例1完全相同,在本发明允许的加热温度,加热时间及速率范围内,均能够确保混合效率和混合效果。

[0030]

同时,本发明设置对比例,具体对比例1-2的组分、重量份选择如表3所示:

[0031]

对比例1-2的低硫船用燃料油各组分参数的具体选择、制备方法与实施例1完全相同,仅各组分重量百分含量不同,具体选择见表3;

[0032]

表3低硫船用燃料油各组分重量百分含量

[0033] 对比例1对比例2渣油%9044催化油浆%852异壬醇重油%24

[0034]

试验例低硫船用燃料油性能检测

[0035]

试验过程:运动粘度采用手动运动粘度测定仪在50℃下测定,密度采用数字密度仪在15℃下测定,硫含量采用x衍射荧光硫测定仪在常温下测定,碳芳香度指数按rmg180低硫船用燃料油质量标准(gb/t17411-2015)中附录f的要求测定;

[0036]

试验标准:rmg180低硫船用燃料油质量标准(gb/t17411-2015);

[0037]

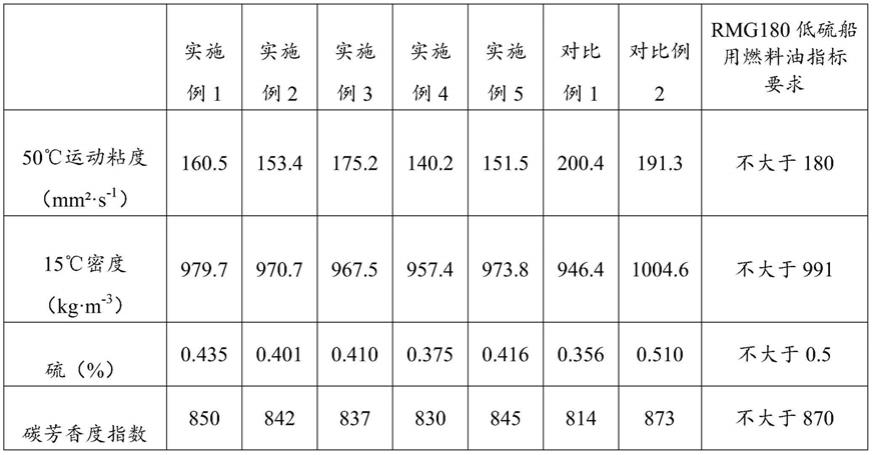

试验结果:如表4所示

[0038]

表4本发明实施例低硫船用燃料油的参数

[0039][0040][0041]

通过以上检测结果可以看出,本发明制备的低硫船用燃料油的主要性能运动粘度、密度、硫含量和碳芳香度指数都达到了rmg180低硫船用燃料油质量标准,特别是硫含量均小于0.45%,满足2020年后船用燃料油硫含量小于0.5%的要求,符合严格的环保要求。在低硫重质船用燃料油的制备过程中,较大量加入廉价的催化油浆,起到降低成本的作用,是一种低成本的低硫船用燃料油。

[0042]

一般低硫船用燃料油配方中催化油浆加入量不大于10%,本发明可加入20%-40%,即可多加入10%-30%的催化油浆,而催化油浆的成本是渣油的20%左右,可降低8%-24%的成本,异壬醇重油的价格也比渣油和柴油低;因此,本发明提供的低硫船用燃料油可大大降低生产成本。

[0043]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。