1.本发明涉及属于化工领域,具体而言,涉及一种热解气切分处理系统。

背景技术:

2.有机固废通过热解炉气化完成热解工艺,产生热解油、热解水和不凝气。热解油、不凝气作为可再生能源,从而达到采用热解工艺处理有机固废资源再生利用的目的。例如中国实用新型专利cn201621038569公开了一种连续热解炉,通常将热解产生的热解气经喷淋塔喷淋后,将热解气中的热解水、热解油冷凝收集,不能冷凝的可燃气,经收集装置收集后,回热解炉的热风炉燃烧提供热解所需的热量。热解气通过喷淋收油工艺的优点是:解决热解气高温除尘问题,降温冷凝效果好等问题。同时存下以下缺点:热解油、热解水分离困难;喷淋塔内的废水长时间循环喷淋,有机物含量高,后期废水处理困难;热解油闪点低,需二次蒸馏切分。针对以上问题,因此,高温热解气处理系统有待进一步改进。

技术实现要素:

3.本发明解决的技术问题是提供一种热解气切分处理系统,能适应热解炉在连续工作状态下进行不凝气的收集和利用。

4.为了解决上述技术问题,本发明所采用的技术方案是:一种热解气切分处理系统,包括:煤气风机、油水分离器、第一换热器、第二换热器、轻油泵、轻油储存罐、重油储存罐、第一重油泵、重油沉降罐、第二重油泵、其特征在于,还包括切分塔,所述切分塔设置有塔盘入口、塔盘出口、轻油回流口、重油出口、重油回流口,热解气通过管道与所述塔盘入口连接;所述第一换热器一端通过管道与塔盘出口相连接,所述第一换热器另一端通过管道与所述油水分离器相连接;所述油水分离器设置有排水口、轻油排出口,所述轻油泵一端与轻油排出口连接,轻油泵另一端分为第一通道、第二通道,第一通道与切分塔轻油回流口相连接,第二通道和轻油储存罐相连接,排出轻油;所述第一重油泵一端与重油出口连接,第一重油泵另一端和重油沉降罐相连接;第二重油泵一端与和重油沉降罐相连接,第二重油泵另一端与分为第三通道、第四通道,第三通道与所述第二换热器一端相连接,所述第二换热器另一端通过管道与重油回流口相连接,第四通道和重油储存罐相连接,排出重油;所述煤气风机通过管道分别与切分塔塔盘出口、油水分离器、轻油储存罐、重油沉降罐相连接,将不凝气输送至不凝气收集器。

5.进一步地,第一换热器和第二换热器均为水冷管换热器。

6.进一步地,还包括第一调节阀、第二调节阀、第三调节阀、第四调节阀,所述第一调节阀设置在轻油泵与切分塔轻油回流口之间;所述第二调节阀设置在轻油泵与轻油储存罐之间;所述第三调节阀设置在第二重油泵与第二换热器之间;所述第四调节阀设置在第二重油泵与重油储存罐之间。

7.进一步地,还包括排渣装置,所述排渣装置分别设置在切分塔底部和重油沉降罐底部。

8.如上所述,本发明与现有技术相比本发明的有益效果是:利用热解气本身热量完成轻油、水、重油的分离一步到位,省去后期油品蒸馏切分工序;即省去油品二次蒸馏切分工艺所需要设备、节约用地投资、节约蒸馏能耗等费用。采用高温重油沉降,避免设备切分塔、管道等设备结焦、堵塞。采用重油回喷热解气收集重油,重点是除去粉尘,避免喷淋塔堵塞。省去喷淋工艺大循环沉降池,节约用地、用电、人工等运行成本;

9.采用煤气风机集中收集不凝气回炉供热利用,节省能源消耗,避免不凝气排空污染环境。

10.通过液位、温度、压力和流量参数程序控制,自动化控制高,减少运营人员投入。

11.同时采用本发明一种热解气切分处理系统,收下废水有机物质含量低,通常为循环喷淋工艺5%-10%,大大降低后期废水处理成本。

附图说明

12.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

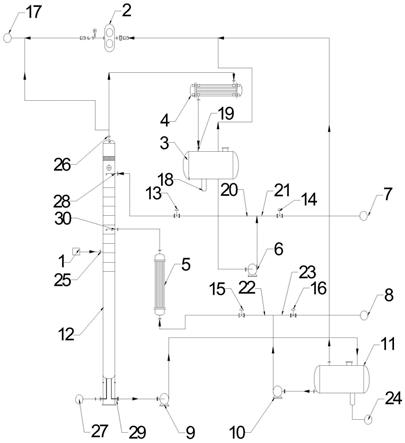

13.图1本发明一种热解气切分处理系统结构示意图;

14.图2本发明一种热解气切分处理系统控制流程图;

15.附图标记说明:1-热解气、2-煤气风机、3-油水分离器、4-第一换热器、5-第二换热器、6-轻油泵、7-轻油储存罐、8-重油储存罐、9-第一重油泵、10-第二重油泵、11-重油沉降罐、12-切分塔、13-第一调节阀、14-第二调节阀、15-第三调节阀、16-第四调节阀、17-不凝气收集器、18-排水口、19-轻油出口、20-第一通道、21-第二通道、22-第三通道、23-第四通道、24-第二排渣口、25-塔盘入口、26-塔盘出口、27-第一排渣口、28-轻油回流口、29-重油出口、30-重油回流口。

具体实施方式

16.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

17.结合附图对本发明做进一步的说明,如图1、图2所示,一种热解气切分处理系统工作流程为:有机固废经热解炉热解,产生的高温热解气经保温通过管道引入切分塔,热解气经切分塔中部塔盘进入。根据热解气中各分子的沸点差异性,通过设定切分塔温度范围值,一般设定温度为140℃-200℃;例如生活垃圾、油漆渣、废塑料、轮胎等物料不同,温度值设定也不相同,切分塔温度确保重油的闪点,达到gb25989-2010燃料油标准。轻油和水从切分塔塔盘出口采出,采出后经第一换热器冷凝收集于油水分离器中,油水分离器将轻油和水分离开,水从油水分离器排水口排出,轻油通过轻油泵输出。轻油泵送输出过程经第一通道和第二通道两路分支完成,第一通道设置有第一调节阀控制第一通道流量,定量将轻油经由切分塔塔顶轻油回流口送回至塔内,从而降低切分塔塔顶温度,减少切分塔塔盘出口采出重油;第二通道设置有第二调节阀和轻油储存罐相连接,将回流后剩余大部分轻油输送至轻油储存罐内储存。第一调节阀的控制端与控制系统相连接,根据程序设定值控制第一调节阀的开度;第二调节阀的控制端与油水分离器的液位器控制端相连接,根据油水分离器液位的高度控制第二调节阀的开度。

18.重油输出,采用第一重油泵一端与切分塔重油出口连接,第一重油泵另一端和重油沉降罐相连接;把重油从切分塔送至重油沉降罐,通过重油沉降罐沉降后,经第二重油泵将重油输出。重油输出经第三通道和第四通道两路分支完成,第三通道设置有第三调节阀控制第三通道流量,定量将重油经过第二换热器和切分塔重油回流口送回至切分塔内,抵制切分塔塔内温度过高,避免过多重油从塔顶采出,同时洗除热解过程中热解气夹带的粉尘;第四通道和重油储存罐相连接,将回流后剩余大部分重油输送至重油储存罐内储存。第三调节阀的控制端与控制系统相连接,根据程序设定值控制第三调节阀的开度;第四调节阀的控制端与重油沉降罐的液位器控制端相连接,根据重油沉降罐液位的高度控制第四调节阀的开度。

19.切分塔和重油沉降罐内设有排渣口,定期完成重油沉降罐排渣工作。

20.不凝气通过煤气风机收集,煤气风机通过管道分别与切分塔塔盘出口、油水分离器、轻油储存罐、重油沉降罐相连接,将不凝气输送至不凝气收集器。

21.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。