1.本实用新型涉及焦炉技术领域,尤其涉及一种复热式多段加热焦炉燃烧系统。

背景技术:

2.现代焦炉主要以室式焦炉为主,由蓄热室、斜道、燃烧室、炭化室和炉顶区组成。随着焦炉技术的发展,生产设备的升级,对焦炉的生产运行也提出了更高的要求,如高向加热均匀性、生产能力、尾气中污染物含量等。

3.目前,国内新上的焦炉项目主要以双联火道下喷式焦炉为主,燃料和空气从焦炉下部经蓄热室和斜道进入燃烧室进行燃烧,燃烧后经下降火道到达燃烧室底部,经斜道、蓄热室排出焦炉。为了控制立火道内的燃烧温度,改善立火道内高向加热均匀性,通常采用高低灯头、废气循环和助燃空气分段供入等方式。对于采用助燃空气分段供入方式的焦炉燃烧系统,空气供入普遍采用y型通道结构,即第一段空气供入口设于燃烧室底部,其余各段空气供入口分别沿高向设于立火道隔墙上;这种结构本身较为复杂,不利于控制分段供入空气的比例。另外,燃烧室底部空间较为狭小,第一段空气供入口设于立火道底部,不利于燃烧室结构的长期稳定,砌筑误差控制要求高,使施工难度加大。

技术实现要素:

4.本实用新型提供了一种复热式多段加热焦炉燃烧系统,适用于既可使用焦炉煤气作为热源,也可以使用高炉煤气作为热源的复热式焦炉;与现有的复热式焦炉结构相比,第一段空气供入口设置在双联立火道隔墙或立火道隔墙的下部,有效节省了燃烧室底部空间,改善立火道高向加热均匀性的同时,有利于降低氮氧化物的产生,减少大气污染,并且结构简单,方便疏通焦炉煤气管砖。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种复热式多段加热焦炉燃烧系统,焦炉由蓄热室、斜道、燃烧室、炭化室和炉顶区组成;燃烧室与炭化室交替排布,燃烧室由多对双联立火道组成,相邻2个双联立火道之间通过双联立火道隔墙分隔,双联立火道包括2个立火道,2个立火道之间通过立火道隔墙分隔;每个立火道中分别设焦炉煤气供入口、多段空气供入口、高炉煤气供入口;所述多段空气供入口设于一侧双联立火道隔墙或立火道隔墙上,其中第一段空气供入口设于双联立火道隔墙或立火道隔墙的下部,且高于废气循环孔设置;所述焦炉煤气供入口、高炉煤气供入口均设于立火道底部。

7.所述双联立火道隔墙、立火道隔墙分别设助燃空气通道,助燃空气通道通过多段空气供入口与对应立火道连通;助燃空气通道的下端通过短斜道连接空气蓄热室及对应的空气小烟道。

8.同一双联立火道中,设于双联立火道隔墙、立火道隔墙上的同一段空气供入口具有高度差。

9.所述多段空气供入口处分别设调节砖。

10.所述焦炉煤气供入口设于对应立火道底部的煤气管砖上,焦炉煤气供入口通过焦炉煤气分支管道连接焦炉煤气主管道,蓄热室隔墙及斜道区设焦炉煤气通道供焦炉煤气分支管道穿过,焦炉煤气分支管道为直管且竖直设置。

11.所述高炉煤气供入口通过长斜道、高炉煤气蓄热室连接高炉煤气小烟道。

12.所述高炉煤气供入口为长条形孔。

13.与现有技术相比,本实用新型的有益效果是:

14.1)可采用焦炉煤气加热或高炉煤气加热,两种加热方式均可实现低氮氧化物排放,节约生产成本;

15.2)将多段空气供入口均设置于双联立火道隔墙或立火道隔墙上,燃烧室底部不设空气供入口,与现有分段加热的复热式焦炉相比,结构更加简单,施工更加方便,燃烧室砌体更加牢固稳定;

16.3)通过设于多段空气供入口处的调节砖可调节助燃空气供入量,有利于改善立火道高向加热均匀性,降低氮氧化物的产生,减少大气污染。

附图说明

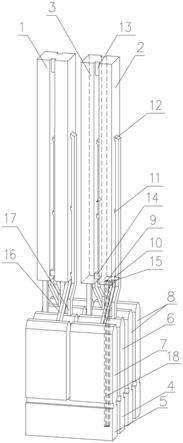

17.图1是本实用新型所述一种复热式多段加热焦炉燃烧系统的结构示意图。

18.图2是图1的侧视图。

19.图3是本实用新型所述多段空气供入口的设置形式示意图。

20.图中:1.燃烧室 2.上升气流立火道 3.下降气流立火道 4.空气小烟道 5.高炉煤气小烟道 6.空气蓄热室 7.高炉煤气蓄热室 8.废气蓄热室 9.焦炉煤气供入口 10.第一段空气供入口 11.第二段空气供入口 12.第三段空气供入口 13.跨越孔 14.废气循环孔 15.高炉煤气供入口 16.长斜道 17.短斜道 18.焦炉煤气分支管道 19.双联立火道隔墙 20.立火道隔墙

具体实施方式

21.下面结合附图对本实用新型的具体实施方式作进一步说明:

22.如图1、图2所示,本实用新型所述一种复热式多段加热焦炉燃烧系统,焦炉由蓄热室、斜道、燃烧室1、炭化室和炉顶区组成;燃烧室1与炭化室交替排布,燃烧室1由多对双联立火道组成,相邻2个双联立火道之间通过双联立火道隔墙19分隔,双联立火道包括2个立火道,2个立火道之间通过立火道隔墙20分隔;每个立火道中分别设焦炉煤气供入口9、多段空气供入口、高炉煤气供入口15;所述多段空气供入口设于一侧的双联立火道隔墙19或立火道隔墙20上,其中第一段空气供入口10设于双联立火道隔墙19或立火道隔墙20的下部,且高于废气循环孔14设置;所述焦炉煤气供入口9、高炉煤气供入口15均设于立火道底部。

23.所述双联立火道隔墙19、立火道隔墙20分别设助燃空气通道,助燃空气通道通过多段空气供入口与对应立火道连通;助燃空气通道的下端通过短斜道17连接空气蓄热室6及对应的空气小烟道4。

24.如图3所示,同一双联立火道中,设于双联立火道隔墙19、立火道隔墙20上的同一段空气供入口具有高度差。

25.所述多段空气供入口处分别设调节砖。

26.所述焦炉煤气供入口9设于对应立火道底部的煤气管砖上,焦炉煤气供入口9通过焦炉煤气分支管道18连接焦炉煤气主管道,蓄热室隔墙及斜道区设焦炉煤气通道供焦炉煤气分支管道18穿过,焦炉煤气分支管道18为直管且竖直设置。

27.所述高炉煤气供入口15通过长斜道16、高炉煤气蓄热室7连接高炉煤气小烟道5。

28.所述高炉煤气供入口15为长条形孔。

29.以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

30.【实施例】

31.如图1、图2所示,本实施例中,一种复热式多段加热焦炉燃烧系统包括蓄热室、斜道、燃烧室1、炭化室和炉顶区,燃烧室1与炭化室沿水平方向相间排布,燃烧室1由多对双联立火道组成,每2个立火道组成一个双联立火道,每个立火道分别设焦炉煤气供入口9、多段空气供入口、高炉煤气供入口9,一侧的双联立火道隔墙19上设多段空气供入口对应其中一个立火道,立火道隔墙20上设多段空气供入口对应另一个立火道,2个立火道的底部均设有焦炉煤气供入口9和高炉煤气供入口15。

32.本实施例以采用高炉煤气加热为例。

33.本实施例中,多段空气供入口包括3段空气供入口,在每一双联立火道内,一侧的双联立火道隔墙19及立火道隔墙20上均自下至上依次设置第一段空气供入口10、第二段空气供入口11及第三段空气供入口12,用于在不同高度将助燃空气导入到上升气流立火道2中与燃料(本实施例中为高炉煤气)混合燃烧。

34.同一双联立火道内,位于双联立火道隔墙19、立火道隔墙20上的同一段空气供入口具有高度差,如图3所示,设于立火道隔墙20上的第一段空气供入口10高于设于双联立火道隔墙19上的第一段空气供入口10,以此类推。其目的是使上升气流通道2与下降气流通道3中同一段空气供入具有一定的高度差。

35.本实施例中,助燃空气经空气小烟道4、空气蓄热室6、短斜道17到达各段空气供入口,各段空气供入口分别设调节砖,使出口面积可调。

36.本实施例中,燃烧室1底部只设有高炉煤气供入口15和焦炉煤气供入口9,其中焦炉煤气供入口9设于煤气管砖上,高炉煤气供入口15为长条形孔。高炉煤气经高炉煤气小烟道5、高炉煤气蓄热室7、长斜道16到达燃烧室1底部,自高炉煤气供入口15进入对应立火道。

37.双联立火道的2个立火道上部通过跨越孔13连通,下部通过废气循环孔14连通,燃烧废气一部分通过长斜道16和短斜道17进入各个蓄热室,另一部分通过废气循环孔14与上升气流混合。本实施例中,与双联立火道对应设置的4个蓄热室,一个为空气蓄热室6,一个为高炉煤气蓄热室7,另外两个为废气蓄热室8。

38.如采用焦炉煤气加热,则自焦炉煤气主管道运送的焦炉煤气通过焦炉煤气分支管道18经蓄热室隔墙、斜道直接到达燃烧室1底部,自焦炉煤气供入口9进入对应立火道,焦炉煤气分支管道18为直管,无弯曲及分叉结构,且竖直设置。在采用高炉煤气加热时,焦炉煤气分支管道18处于关闭状态或通入回配废气。

39.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范

围之内。