1.本实用新型属于石油化工技术领域,尤其是涉及一种低芳烃白油的生产装置。

背景技术:

2.白油是润滑油馏分经深度精制除去润滑油馏分中芳烃和硫化物等杂质而得到的一类石油产品。白油无色、无味、无嗅,具有较高化学惰性及优良的光、热安定性,被广泛应用于化工、日用品、食品、医药、纺织和农业等领域。

3.低芳烃白油是超深度加氢精制的特种矿物油品,其组分一般是相对分子质量为300~400的环烷烃和烷烃,属特种油品馏分。低芳烃白油作为一种有较高附加值的产品,其同时具有高稳定性和高相溶性,正受到国内石油化工行业的重视。

4.目前国内生产低芳烃白油主要是采用简单的一次加氢裂化工艺生产,产品质量不太稳定。原料油在经过第一反应器脱硫脱蜡和第二反应器裂化降凝以后,产物直接去到分馏系统分离出产品油。这种生产工艺存在一个明显的缺点:原料油在第二反应器发生裂化时会产生其他副反应,尤其是到反应催化剂寿命后期时,产物中会造成大量稠环芳烃的生成。在《稠环芳烃的应用及其危害》中提出,稠环芳烃会通过呼吸道、皮肤、消化道进入人体,极大地威胁着人类的健康,多数具有致癌性。可以预见,随着国家对环保健康要求的日益提高及生产商对产品质量的追求,研发出新的加氢工艺技术生产出低芳烃白油是一种必然选择。

技术实现要素:

5.本实用新型提供了一种低芳烃白油的生产装置,有效地降低了产出低芳烃白油中稠环芳烃含量,经过本实用新型装置得到的白油产品可达到食品级白油的国家标准,生产过程绿色环保,大大提高了产品的质量及附加值。

6.为解决上述的技术问题,本实用新型采用的技术方案为:

7.一种低芳烃白油的生产装置,包括通过管道依次串联相通的燃烧炉、第一反应器、高压汽提塔、进料泵、第二反应器、分馏系统和产品排出装置,所述进料泵与所述第二反应器之间的所述管道上连通有氢气输入管道,所述第二反应器与所述分馏系统之间设置有第三反应器,所述第二反应器的出料口与所述第三反应器的进料口相连接,所述第三反应器的出料口与所述分馏系统的进料口相连接,所述第三反应器设置有至少一个贵金属催化剂的填料区。

8.所述分馏系统为热高压分离器。热高压分离器的设置可以降低装置能耗,充分利用能量将高温热油直接送到分馏系统,降低能量损失,同时避免稠环芳烃在高压空冷中析出而导致堵塞,降低冷却效果,有效地进行气液分离。

9.所述分馏系统包括所述热高压分离器和串联所述高压分离器的热低压分离器,所述热高压分离器的出料口与所述热低压分离器的进料口相连接,所述热低压分离器的出料口与所述产品排出装置相连接。进入热高压分离器分离后,由于高压状态下,氢气在油中的

溶解度增加,因此在热高压分离器后串联热低压分离器,油品经过减压后进入低压分离器,可以分离出油中的氢气,提高产品的质量。

10.所述第一反应器与所述高压汽提塔之间串联设置有若干个第一热交换器。设置热交换器的结构可以更好地保证温度,进行流体之间的热量转换。

11.所述高压汽提塔与所述第二反应器之间串联设置有若干个第二热交换器。

12.所述若干个第二热交换器之间的所述管道上连通有循环氢管道。

13.所述第二反应器与所述第三反应器之间串联设置有若干个第三热交换器。

14.所述贵金属催化剂为pt

‑

pd。采用pt

‑

pd作为催化剂,使进入第三反应器的油品中的稠环芳烃与氢气发生加成反应,从而降低稠环芳烃的含量,催化活性高且稳定性好。

15.与现有技术相比,本实用新型的优点在于:

16.本实用新型提供了一种低芳烃白油的生产装置,通过在第二反应器后再串联一个第三反应器,可以达到降低稠环芳烃含量,提高产品的质量及附加值的目的。经过第一反应器产生的重组分油品与脱硫后的氢气混合经过加热后进入第二反应器进行异构化降凝反应,此时会有一些其他的副反应生成,造成大量的稠环芳烃的生成;在第二反应器后串联第三反应器,进入第三反应器的油品中的稠环芳烃在催化剂条件下与氢气发生加成反应,稠环芳烃被精致饱和掉,以此极大降低了产品中稠环芳烃的含量。

17.本实用新型提供了一种低芳烃白油的生产装置,采用本装置生产的低芳烃白油,其中稠环芳烃的含量从紫外吸光度(260nm~420nm)/cm≤1.0降低到了紫外吸光度(260nm~420nm)/cm≤0.1,达到了国家食品级白油的标准,可以用于高档基础油、食品上光、防粘和食品机械、手术器械的防锈等,提升了产品价值。

附图说明

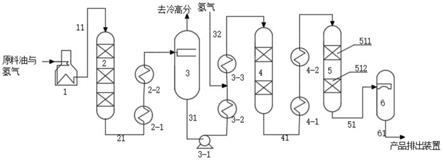

18.图1为本实用新型中实施例1的一种低芳烃白油的生产装置的结构示意图;

19.图2为本实用新型中实施例2的一种低芳烃白油的生产装置的结构示意图;

20.其中,1为燃烧炉;11、21、31、41、51、61、71都为管道;2为第一反应器;2

‑

1、2

‑

2都为第一换热器;3为高压汽提塔;3

‑

1为进料泵;3

‑

2、3

‑

3都为第二换热器;32为氢气输入管道;4为第二反应器;4

‑

1、4

‑

2都为第三换热器;5为第三反应器;511、512都为填料区;6为热高压分离器;7为热低压分离器。

具体实施方式

21.为了进一步理解本实用新型,下面结合实施例对本实用新型优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本实用新型的特征和优点,而不是对本实用新型权利要求的限制。

22.实施例1:

23.如附图1所示,一种低芳烃白油的生产装置,包括燃烧炉1、第一反应器2、高压汽提塔3、第二反应器4、分馏系统和产品排出装置,燃烧炉1、第一反应器2、高压汽提塔3、第二反应器4、分馏系统与产品排出装置分别通过管道(11、21、31、41、51)依次串联相通,高压汽提塔3与第二反应器4之间设置有进料泵3

‑

1,进料泵3

‑

1与第二反应器4之间的管道31上连通有氢气输入管道32,第二反应器4与分馏系统之间设置有第三反应器5,第二反应器4的出料

口与第三反应器5的进料口相连接,第三反应器5的出料口与分馏系统的进料口相连接,第三反应器设置有两个贵金属催化剂填料区(511、512)。优选地,分馏系统为热高压分离器6,热高压分离器5的出料口通过管道61与产品排出装置的进料口相连接。

24.第一反应器2与高压汽提塔3之间串联设置有两个第一热交换器(2

‑

1、2

‑

2)。

25.高压汽提塔3与第二反应器4之间串联设置有两个第二热交换器(3

‑

2、3

‑

3)。

26.第二反应器4与第三反应器5之间串联设置有两个第三热交换器(4

‑

1、4

‑

2)。

27.实施例2:

28.其余的与实施例1相同,不同之处在于:分馏系统包括热高压分离器6和串联高压分离器6的热低压分离器7,热高压分离器6的出料口与热低压分离器7的进料口通过管道61相连接,热低压分离器7的出料口与产品排出装置的进料口通过管道71相连接。

29.本实用新型装置的运行方法:

30.原料减压蜡油与氢气加压到14mpa并混合后进入燃烧炉1,将燃烧炉1的温度提高到360℃后通过管道11进入到第一反应器2中;第一反应器2有三个填料区,主要作用为脱去原料油中硫氧氮等杂质,反应器均温初期为380℃左右;经过第一反应器1后的产物经过2

‑

1、2

‑

2两个第一换热器换热后进入到高压汽提塔3,脱去油品中的轻组分和高硫的氢气;剩下的重组分经进料泵3

‑

1升压进入到3

‑

2、3

‑

3两个第二换热器,脱去硫后的循环氢通过循环氢管道32在第二换热器3

‑

3前与油品混合并进入到第二反应器4;第二反应器4和第三反应器5中的催化剂为贵金属催化剂,优选地,贵金属催化剂为pt

‑

pd;由于贵金属催化剂不能接触到硫和氮,因此循环氢进入第二反应器4时需要脱硫;油品和循环氢进入到第二反应器4后异构化降凝生产出白油,但同时会有一些副反应进行造成稠环芳烃含量上升。经过第二反应器4反应后的油品再进入到第三反应器5,此时油品中的稠环芳烃在催化剂条件下与氢气发生加成反应,稠环芳烃被精致饱和掉,降低了稠环芳烃的含量;第三反应器5的反应为低温反应,反应均温为240℃;最后从第三反应器5出料口产生的反应产物再经过热高压分离器6、热低压分离器7等去分馏系统切割出合格的白油产品。

31.通过本实用新型的生产装置采出的白油产品与通过现有的装置采出的白油产品中稠环芳烃的紫外吸光度进行对比,得到的对比表如表1所示;

32.表1本实用新型的生产装置采出的白油与通过现有的装置采出的白油中稠环芳烃的紫外吸光度对比表

[0033] 稠环芳烃,紫外吸光度(260nm~420nm)/cm现有装置≤1.0本实用新型装置≤0.1

[0034]

实验结果分析:从表1可以看出,采用本实用新型的生产装置采出的白油比现有装置采出白油的稠环芳烃的含量大大下降了。

[0035]

综上所述,在第二反应器4异构化反应后再增加一个第三反应器5,有效地降低白油中的稠环芳烃含量,经过本装置采出的白油产品达到食品级白油的国家标准,生产过程绿色环保,大大提高了产品的质量及附加值。

[0036]

以上所述仅是本实用新型的优选实施例方式,应当指出,对于本领域技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。