1.本发明涉及生物原油制备技术领域,尤其涉及一种连续制备生物原油的装置及方法。

背景技术:

2.生物质水热液化(hydrothermal liquefaction)是以微藻、农作物秸秆、树木枝叶,畜禽粪便,餐厨垃圾等生物质为原料,以水为反应溶剂,在240

‑

450℃、5

‑

28mpa的反应温度和压强下,将生物质迅速转化为生物原油的一种技术。生物原油是利用生物质水热液化生产的含碳量极高,与原油性质相似的复杂有机成分的混合物。水热液化技术制备生物原油原料无需干燥,可以直接进行水热反应,避免干燥耗能。此外,高压下可避免水分蒸发的相变过程带来的潜热损失,从而使该过程能量效率大为提高。由于利用生物质水热液化可以将各种生物质高效转化为高能量密度、用途广泛的生物原油,有利于生物质能源的高附加值化和能源化利用,对于缓解石油化石能源危机,减少环境污染,保证能源安全方面具有重要的意义。

3.目前水热液化主要集中在批式反应方面的研究。连续式水热液化反应过程是生物质规模化、商业化利用的必然途径,连续式水热液化反应产物是液相、气相、油相和固体残渣四相混合产物,要实现高效稳定的连续式反应和有效的产物分离,同时又要避免装置被堵塞导致反应中断,是装置设计的关键。

4.然而,现有技术中的连续式水热液化装置及工艺,原料存在局限性,不能很好地适用于其他木质素和纤维含量较高的生物质。而且,连续式运行时间较短,运行的稳定性较差,运行过程中管道内存在高压,具有一定的安全隐患。

技术实现要素:

5.本发明提供一种连续制备生物原油的装置及方法,能够实现生物质的连续式制备生物原油,可以处理多种生物质,无原料的局限,而且可以实现产物高效连续分离,产物分离效果好,防堵塞能力强,提高实验安全性。

6.本发明的第一方面提供一种连续制备生物原油的装置,包括:

7.储料罐,包括罐体和第一搅拌装置,所述罐体设置有进料口、出料口及进水口,所述第一搅拌装置设置于所述罐体内;

8.第一输料管,第一端与所述储料罐的出料口相对接;

9.反应系统,包括多个反应釜,沿所述第一输料管的送料方向、多个所述反应釜的进料端依次与所述第一输料管连通,各个所述反应釜的进料端均设置有第一阀门装置;

10.分离与收集系统,包括过滤器、气液分离器和油水分离器;

11.第二输料管,沿所述第二输料管的延伸方向、多个所述反应釜的出料端依次与所述第二输料管连通,并且各个所述反应釜的出料端均设置有第二阀门装置,所述第二输料管的出口端与所述分离与收集系统相连通;

12.送料系统,设置在所述储料罐和所述反应系统之间的第一输料管上,所述送料系统用于将所述储料罐内的物料输送至所述反应系统的各个反应釜内。

13.根据本发明提供的连续制备生物原油的装置,任意相邻的两个所述反应釜之间的所述第一输料管上均设置有第三阀门装置,任意相邻的两个所述反应釜之间的所述第二输料管上均设置有第四阀门装置。

14.根据本发明提供的连续制备生物原油的装置,还包括换热器,所述换热器包括:

15.集热端,设置在所述第二输料管上,所述集热端用于收集第二输料管内物料的热能;

16.散热端,设置在所述送料系统与所述反应系统之间的第一输料管上,所述散热端用于将热能输入至所述第一输料管内的物料中,并且所述集热端与所述散热端相连接,以使所述集热端的热能输入至所述散热端。

17.根据本发明提供的连续制备生物原油的装置,各个所述反应釜内设置有第二搅拌装置。

18.根据本发明提供的连续制备生物原油的装置,第二输料管的出口端设置有叶轮装置,并且所述叶轮装置分别通过传动机构与所述第一搅拌装置和所述第二搅拌装置传动连接。

19.根据本发明提供的连续制备生物原油的装置,还包括:

20.温度设定控制模块,用于设定并控制所述反应釜的加热温度;

21.压强设定控制模块,用于设定并控制所述反应釜内的压强;

22.进出料控制模块,用于控制各个所述第一阀门装置、第二阀门装置、第三阀门装置和第四阀门装置的启闭;

23.送料控制模块,用于控制所述送料系统的送料速率;

24.液位计,用于监测各个所述反应釜内的液位。

25.本发明的第二方面提供一种连续制备生物原油的方法,基于如上任一项所述的连续制备生物原油的装置,包括步骤:

26.控制所述送料系统向所述反应系统中的第一反应釜输送待反应物料,待输送至预设液位时关闭其第一阀门装置;

27.启动第一反应釜,控制所述第一反应釜的温度、压强分别为预设温度和预设压强,并且同时控制所述送料系统向处于空腔状态的第二反应釜输送待反应物料,当所述第二反应釜中的待反应物料达到预设液位时,关闭所述第二反应釜的第一阀门装置;

28.当所述第一反应釜反应时间达到预设时间时,控制其第二阀门装置打开,并输出反应后物料至所述分离与收集系统中,所述第一反应釜形成空腔状态,并关闭所述第一反应釜的第二阀门装置;

29.启动所述第二反应釜,控制所述第二反应釜的温度、压强分别为预设温度和预设压强,并且同时控制所述送料系统向处于空腔状态的其它反应釜输送待反应物料。

30.根据本发明提供的连续制备生物原油的方法,控制所述送料系统向所述反应系统中的所述反应釜输送待反应物料的输料顺序为:沿所述第一输料管的输料方向,依次向各个所述反应釜输送物料。

31.根据本发明提供的连续制备生物原油的方法,控制所述反应系统中的各个所述反

应釜输出反应后物料至所述分离与收集系统中的输料顺序为:沿所述第二输料管的输料方向,各个所述反应釜依次向所述分离与收集系统输送物料。

32.根据本发明提供的连续制备生物原油的方法,所述反应釜的个数为n,所述预设温度为t,所述反应釜的容积为v,所述反应釜的进料速率为v1,所述反应釜的加热速率为v2,所述预设时间为t,

33.其中,

34.本发明提供的连续制备生物原油的装置,包括第一输料管、反应系统、分离与收集系统、第二输料管以及送料系统,其中,储料罐包括罐体和第一搅拌装置,罐体设置有进料口、出料口及进水口,第一搅拌装置设置于罐体内,第一输料管的第一端与储料罐的出料口相对接。反应系统包括多个反应釜,沿第一输料管的送料方向、多个反应釜的进料端依次与第一输料管连通,各个反应釜的进料端均设置有第一阀门装置;分离与收集系统包括过滤器、气液分离器和油水分离器;第二输料管,沿第二输料管的延伸方向、多个反应釜的出料端依次与第二输料管连通,并且各个反应釜的出料端均设置有第二阀门装置,第二输料管的出口端与分离与收集系统相连通;送料系统设置在储料罐和反应系统之间的第一输料管上,送料系统用于将储料罐内的物料输送至反应系统的各个反应釜内。使用本发明提供的连续制备生物原油的装置进行水热液化工艺时,具体步骤如下所述:

35.首先将农林业废弃物、藻类、餐厨垃圾、人粪以及畜禽粪便等多类生物质输入至储料罐中,在储料罐中将所要处理的生物质与水充分搅拌、混合均匀制成一定浓度的物料,并储存在储料罐中;

36.通过送料系统向反应系统中的其中一个反应釜中输送物料至预设液位,然后关闭该反应釜的第一阀门装置,之后启动该反应釜,设定反应温度为预设温度、反应压强为预设压强、反应时间为预设时间。在该反应釜进行水热液化反应期间,送料系统可向其他反应釜输送物料,并且输送至预设液位后关闭反应釜的第一阀门装置;

37.待进行水热液化反应的反应釜反应完毕后,打开第二阀门装置进行放料,放料完成后,关闭第二阀门装置。需要说明的是,在第一个反应釜进行水热液化反应或者进行放料的同时,若其它反应釜充满料后,也可启动该反应釜进行水热液化反应,如此形成循环,保持水热液化反应的连续性。

38.如此设置,本发明提供的连续制备生物原油的装置,利用多个反应釜进行耦合,能够实现连续水热液化反应,进而可以实现生物质的连续式制备生物原油。另外,本发明提供的连续制备生物原油的装置,整个系统的高压环境只存在反应器中,管道中无高压,降低了操作条件,提高安全技术水平,系统可以稳定连续运行;由于管道内是常压环境,泵送系统压力要求不高,可以处理多种生物质,无原料的局限,对物料的性质无特殊要求。而且,本发明的连续制备生物原油的装置,产物经过产物分离和收集系统,可以实现产物高效连续分离,产物分离效果好,防堵塞能力强,提高实验安全性;分离装置结构简单,成本较低,可以广泛应用于生物质水热液化产物的连续分离;可以利用产物的热能预加热物料,压力能转化为机械能进行物料搅拌,提高能量回收率。

39.本发明提供的连续制备生物原油的方法,基于如上所述的连续制备生物原油的装置,包括步骤:

40.控制所述送料系统向所述反应系统中的第一反应釜输送待反应物料,待输送至预设液位时关闭其第一阀门装置;

41.启动第一反应釜,控制所述第一反应釜的温度、压强分别为预设温度和预设压强,并且同时控制所述送料系统向处于空腔状态的第二反应釜输送待反应物料,当所述第二反应釜中的待反应物料达到预设液位时,关闭所述第二反应釜的第一阀门装置;

42.当所述第一反应釜反应时间达到预设时间时,控制其第二阀门装置打开,并输出反应后物料至所述分离与收集系统中,所述第一反应釜形成空腔状态,并关闭所述第一反应釜的第二阀门装置;

43.启动所述第二反应釜,控制所述第二反应釜的温度、压强分别为预设温度和预设压强,并且控制所述送料系统向处于空腔状态的其它反应釜输送待反应物料。

44.需要说明的是,上述步骤中,启动第二反应釜的时间可根据实际情况具体设定,启动第二反应釜的时间可以在第一反应釜处于反应过程中,也可以在第一反应釜完成反应之后。

45.如此设置,本发明提供的连续制备生物原油的方法,利用多个反应釜进行耦合,能够实现连续水热液化反应,进而可以实现生物质的连续式制备生物原油。另外,本发明提供的连续制备生物原油的方法,整个系统的高压环境只存在反应器中,管道中无高压,降低了操作条件,提高安全技术水平,系统可以稳定连续运行;由于管道内是常压环境,泵送系统压力要求不高,可以处理多种生物质,无原料的局限,对物料的性质无特殊要求。而且,本发明的连续制备生物原油的方法,产物经过产物分离和收集系统,可以实现产物高效连续分离,产物分离效果好,防堵塞能力强,提高实验安全性;分离装置结构简单,成本较低,可以广泛应用于生物质水热液化产物的连续分离;可以利用产物的热能预加热物料,压力能转化为机械能进行物料搅拌,提高能量回收率。该有益效果的推导过程与上述连续制备生物原油的装置所带来的有益效果的推导过程大体类似,此处不再赘述。

附图说明

46.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

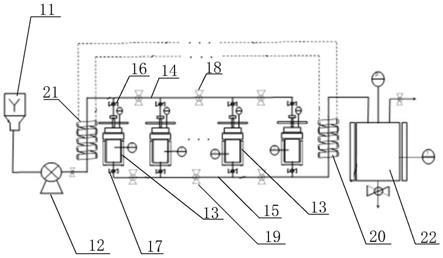

47.图1是本发明实施例中的连续制备生物原油的装置示意图;

48.图2是本发明实施例中的连续制备生物原油的方法示意图;

49.附图标记:

50.11:储料罐;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12:送料系统;

ꢀꢀꢀꢀꢀꢀꢀ

13:反应釜;

51.14:第一输料管;

ꢀꢀꢀꢀꢀ

15:第二输料管;

ꢀꢀꢀꢀꢀ

16:第一阀门装置;

52.17:第二阀门装置;

ꢀꢀꢀ

18:第三阀门装置;

ꢀꢀꢀ

19:第四阀门装置;

53.20:集热端;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21:散热端;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22:分离与收集系统。

具体实施方式

54.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本

发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.下面结合图1

‑

图2描述本发明的实施例中的连续制备生物原油的装置及方法,其中,连续制备生物原油的装置包括:储料罐11、第一输料管14、反应系统、分离与收集系统22、第二输料管15以及送料系统12。

56.其中,储料罐11包括罐体和第一搅拌装置,罐体设置有进料口、出料口及进水口,第一搅拌装置设置于罐体内。第一搅拌装置可以具体包括转轴、和设置在转轴上的叶轮,转轴通过轴承设置在罐体的壁体上,通过外部驱动机构可驱动转轴带动叶轮对罐体内的物料进行搅拌作用,叶轮可根据实际情况选择轴流式叶轮或径流式叶轮。罐体的材质具有耐腐蚀性,具体可以为耐腐蚀合金、耐腐蚀树脂等材质。

57.储料罐11中的物料可以为农林业废弃物、藻类、餐厨垃圾和人粪以及畜禽粪便等多类生物质,固体质量百分含量可以为2%~40%。在储料罐11中可以设置有用于监测物料浓度的浓度监测装置,以便根据实际需求调整物料浓度。

58.送料系统12可以为以下方式的任意一种:(1)蠕动泵或螺杆泵和液压系统的组合输送物料;(2)气膜泵直接泵送;(3)高压氮气瓶和调节阀输送物料。需要说明的是,送料系统12的送料方式并不局限于此,满足高压高温反应过程中送料即可。送料系统12设置在储料罐11和反应系统之间的第一输料管14上,送料系统12用于将储料罐11内的物料输送至反应系统的各个反应釜13内。

59.反应系统包括多个反应釜13,沿第一输料管14的送料方向、多个反应釜13的进料端依次与所述第一输料管14连通,各个反应釜13的进料端均设置有第一阀门装置16。第一输料管14的第一端与储料罐11的出料口相对接,第二端可以与输料末端的反应釜13的进料端相对接。当打开第一阀门装置16时,送料系统12能够通过第一输料管14将待反应物料输送至对应的反应釜13之内。

60.第二输料管15沿第二输料管15的延伸方向、多个反应釜13的出料端依次与第二输料管15连通,并且各个反应釜13的出料端均设置有第二阀门装置17,第二输料管15的出口端与分离与收集系统22相连通。

61.分离与收集系统22包括过滤器、气液分离器和油水分离器。其中,过滤器用于固液分离,将固体残渣由分离与收集系统22中分离出去,气液分离器用于实现气体和液体的分离,油水分离器用于实现生物原油和水分离,最终得到气体、生物原油和水相等产物,避免系统堵塞。

62.使用本发明提供的连续制备生物原油的装置进行水热液化工艺时,具体步骤如下所述:

63.首先将农林业废弃物、藻类、餐厨垃圾、人粪以及畜禽粪便等多类生物质输入至储料罐11中,在储料罐11中将所要处理的生物质与水充分搅拌、混合均匀制成一定浓度的物料,并储存在储料罐11中;

64.通过送料系统12向反应系统中的其中一个反应釜13中输送物料至预设液位,然后关闭该反应釜13的第一阀门装置16,之后启动该反应釜13,设定反应温度为预设温度、反应压强为预设压强、反应时间为预设时间。在该反应釜13进行水热液化反应期间,送料系统12

可向其他反应釜13输送物料,并且输送至预设液位后关闭反应釜13的第一阀门装置16;

65.待进行水热液化反应的反应釜13反应完毕后,打开第二阀门装置17进行放料,放料完成后,关闭第二阀门装置17。需要说明的是,在第一个反应釜13进行水热液化反应或者进行放料的同时,若其它反应釜13充满料后,也可启动该反应釜13进行水热液化反应,如此形成循环,保持水热液化反应的连续性。

66.如此设置,本发明提供的连续制备生物原油的装置,利用多个反应釜13进行耦合,能够实现连续水热液化反应,进而可以实现生物质的连续式制备生物原油。另外,本发明提供的连续制备生物原油的装置,整个系统的高压环境只存在反应器中,管道中无高压,降低了操作条件,提高安全技术水平,系统可以稳定连续运行;由于管道内是常压环境,泵送系统压力要求不高,可以处理多种生物质,无原料的局限,对物料的性质无特殊要求。而且,本发明的连续制备生物原油的装置,产物经过产物分离和收集系统,可以实现产物高效连续分离,产物分离效果好,防堵塞能力强,提高实验安全性;分离装置结构简单,成本较低,可以广泛应用于生物质水热液化产物的连续分离;可以利用产物的热能预加热物料,压力能转化为机械能进行物料搅拌,提高能量回收率。

67.为了精确控制输送至目标反应釜13内的物料量,任意相邻的两个反应釜13之间的第一输料管14上均设置有第三阀门装置18,任意相邻的两个反应釜13之间的第二输料管15上均设置有第四阀门装置19。

68.比如,当送料系统12向处于第一位的反应釜13,即沿输料方向最上游的反应釜13进行输料时,第一输料管14上的全部第三阀门装置18可处于关闭状态,避免物料进入第一输料管14的其它位置,而造成输料误差。同理,当向处于第二位的反应釜13输送物料时,可将第一个第三阀门装置18打开,其它第三阀门装置18处于关闭状态。

69.同样,由各个反应釜13向外输出反应后的物料时,可将位于排料的反应釜13上游的各个第四阀门装置19进行关闭,避免排出的物料向上游方向流动,造成排料误差。

70.在本发明进一步的实施例中,还包括换热器,换热器包括集热端20和散热端21,其中,集热端20设置在第二输料管15上,集热端20用于收集第二输料管15内物料的热能;散热端21设置在送料系统12与反应系统之间的第一输料管14上,散热端21用于将热能输入至第一输料管14内的物料中,并且集热端20与散热端21相连接,以使集热端20的热能输入至散热端21。

71.具体地,集热端20和散热端21可以设置为环绕在输料管上的换热盘管,并且集热端20和散热端21通过管路相连接,换热盘管内充有液体换热介质,集热端20的换热盘管通过液体换热介质将热能传递至散热端21的换热盘管上。

72.在进一步的实施例中,各个反应釜13内设置有第二搅拌装置。如此设置,通过第二搅拌装置能够实现反应物料的搅拌,使反应更充分。其中,第二搅拌装置可以具体包括转轴、和设置在转轴上的叶轮,转轴通过轴承设置在反应釜13的壁体上,通过外部驱动机构可驱动转轴带动叶轮对反应釜13内的物料进行搅拌作用。

73.进一步的,第二输料管15的出口端设置有叶轮装置,并且叶轮装置分别通过传动机构与第一搅拌装置和第二搅拌装置传动连接。由于第二输料管15的输出物料具有较高的压力,在物料压力的作用下能够对叶轮装置进行有效冲击,进而带动叶轮装置转动,叶轮装置可以通过皮带传动、齿轮传动等传动方式带动第一搅拌装置和第二搅拌装置,如此,有效

提高了能源利用率。

74.在进一步的技术方案中,连续制备生物原油的装置还包括温度设定控制模块、压强设定控制模块、进出料控制模块、送料控制模块以及液位计。其中,温度设定控制模块用于设定并控制反应釜13的加热温度,压强设定控制模块用于设定并控制反应釜13内的压强,进出料控制模块用于控制各个第一阀门装置16、第二阀门装置17、第三阀门装置18和第四阀门装置19的启闭,送料控制模块用于控制送料系统12的送料速率,液位计用于监测各个反应釜13内的液位。如此设置,通过上述各个控制模块能够实现装置的自动控制。

75.此外,本装置还可以设置有可视化界面,对整套反应系统的进行指标监测和参数控制,控制搅拌频率和物料的浓度、进料速率、反应系统各种参数(如反应速率、反应时间、反应温度、反应器中物料的液位)、阀门的开闭及通过反馈调节参数;参数设定范围可以根据实际情况具体设定,比如,反应温度可以为200~400℃,反应压强为2

‑

30mpa,反应时间为10

‑

60min,加热速率10—20℃/min,进料速率10ml/min—300ml/min,单个反应釜13进料时间大于加热时间。

76.本发明的实施例中还提供了一种连续制备生物原油的方法,基于如上的连续制备生物原油的装置,包括步骤:

77.s11,控制送料系统12向反应系统中的第一反应釜输送待反应物料,待输送至预设液位时关闭其第一阀门装置16;

78.s12,启动第一反应釜,控制第一反应釜的温度、压强分别为预设温度和预设压强,并且同时控制送料系统12向处于空腔状态的第二反应釜输送待反应物料,当第二反应釜中的待反应物料达到预设液位时,关闭第二反应釜的第一阀门装置16;

79.s13,当第一反应釜反应时间达到预设时间时,控制其第二阀门装置17打开,并输出反应后物料至分离与收集系统22中,第一反应釜形成空腔状态,并关闭第一反应釜的第二阀门装置17;

80.s14,启动第二反应釜,控制第二反应釜的温度、压强分别为预设温度和预设压强,并且同时控制送料系统12向处于空腔状态的其它反应釜输送待反应物料。

81.在进一步的实施例中,控制送料系统12向反应系统中的反应釜13输送待反应物料的输料顺序为:沿第一输料管14的输料方向,依次向各个反应釜13输送物料。

82.同样,控制反应系统中的各个反应釜13输出反应后物料至分离与收集系统22中的输料顺序为:沿第二输料管15的输料方向,各个反应釜13依次向分离与收集系统22输送物料。

83.在进一步的实施例中,反应釜13的个数为n,预设温度为t,反应釜13的容积为v,反应釜13的进料速率为v1,反应釜13的加热速率为v2,预设时间为t,

84.其中,

85.下面内容,将结合具体的实施例对本发明提供的连续制备生物原油的装置及方法进行详细说明。

86.实施例1

87.设置相关参数:进料速率10ml/min,反应釜体积为100ml,加料体积为50ml,反应釜11个(按照输料顺序依次编号为1

‑

11号反应釜),反应温度300℃,加热速率15℃/min,反应

时间30min;

88.系统动作执行过程:采取畜禽粪便为原料,物料采用进料系统进行打料,首先控制1号反应釜进料50ml,进行加热20分钟达到反应温度300℃,此时2—5号4个反应釜已充满物料(50ml)。反应时间为30min,该时间段充满6—11号6个反应釜,达到反应时间时,打开1号反应釜下方的第二阀门装置17进行放料,放料结束后,关闭第二阀门装置17并打开第一阀门装置16,1号反应釜进料,当2号反应釜达到反应时间(30min)时打开第二阀门装置17进行放料,放料结束后关闭第二阀门装置17并打开第一阀门装置16,2号反应釜开始进料,3

‑

11号反应釜依次重复1号和2号反应釜的执行动作,可以实现系统的连续进料和出料。

89.实施例2:

90.设置相关参数:进料速率20ml/min,反应釜体积为200ml、加料体积为反应体积的一半为100ml,反应釜8个,反应温度280℃,加热速率20℃/min,反应时间20min;

91.系统动作执行过程:采取纤维类物料如玉米秸秆为原料,物料采用进料系统进行打料,首先1号反应釜进料100ml,进行加热14分钟达到反应温度280℃,此时2号和3号2个反应釜已充满物料(100ml),4号反应釜充满4/5(80ml)。反应时间为20min,此时间段充满编号为4—7号的4个反应釜和8号反应釜充满4/5(80ml),8号反应釜继续进料,当达到反应时间时,1号反应釜下方的第二阀门装置17自动打开进行放料,放料结束后,第二阀门装置17关闭并打开第一阀门装置16,1号反应釜进料,当2号反应釜达到反应时间(20min)时打开第二阀门装置17进行放料,放料结束后关闭第二阀门装置17并打开第一阀门装置16,2号反应釜开始进料,编号3—8的反应釜依次重复编号1和2的反应釜的执行动作,可以实现系统的连续进料和出料。

92.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。